09.02.2023 by Dr. Natalie Rudolph

تحليل الأعطال في أجزاء السيارات البلاستيكية الحرارية عن طريق DMA

يمكن أن تتعطل الأجزاء البلاستيكية الحرارية. ومع ذلك، عندما يحدث ذلك، فإن الأولوية الأولى هي تحديد السبب الجذري للفشل وإزالته.

يتطلب تحليل الأعطال في الأجزاء البلاستيكية الحرارية المقولبة بالحقن مستوى عالٍ من الخبرة في علم المواد وطرق الإنتاج والأجهزة التحليلية. هناك مجموعة واسعة من سيناريوهات الفشل. وتتنوع هذه السيناريوهات من سوء الاستخدام وظروف الخدمة غير المقصودة إلى عيوب التصميم، ومشاكل التشكيل، والإجهاد، والحمل الزائد، والتدهور أثناء الاستخدام.

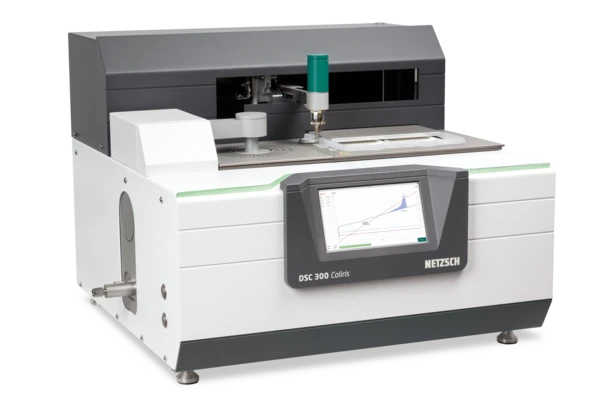

أدوات التحليل الحراري NETZSCH هي أدوات قوية لتحليل الأعطال

يمكنللقياس الحراري بالمسح التفاضلي (DSC) الإجابة عن أسئلة مثل

- هل المادة ملوثة بمادة أخرى؟

- هل مواصفات المورد لتركيب المادة صحيحة بالنسبة لمنتجي من اللدائن الحرارية؟

- ما هي درجة تبلور المادة؟ هل هناك أي احتمالية لما بعد التبلور؟

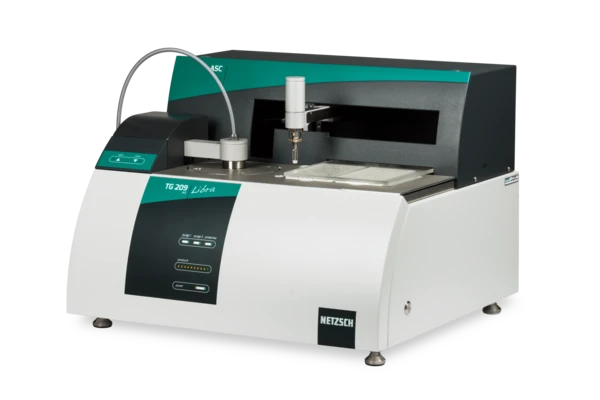

يساعدتحليل قياس الثيرموغرافيات الحرارية (TGA) في العثور على إجابات عن

- هل المادة مملوءة بالكمية المناسبة من المواد المالئة والملدنات والمعدِّلات؟

- هل المادة مستقرة حراريًا لتحمل درجات حرارة الخدمة؟

- هل امتصت المادة الماء؟

يمكنللتحليل الميكانيكي الحراري (TMA) الإجابة عن أسئلة مثل

- هل تغيرت المادة أبعادها في درجات حرارة التشغيل؟

- هل كان هناك إجهاد متبقي في الجزء المصبوب؟

يلعبالتحليل الديناميكي الميكانيكي الديناميكي (DMA) أيضًا دورًا مهمًا في العثور على سبب فشل جزء ما. يوفر استخدام التحليل الديناميكي الميكانيكي الديناميكي إجابات على أسئلة مثل

- هل تتمتع المادة بالخصائص الميكانيكية المطلوبة في درجات حرارة التشغيل؟

- هل تتحلل المادة أسرع من المتوقع؟

- هل تفقد المادة خواصها الميكانيكية بسبب التفاعل مع السوائل؟

في هذه المقالة، سنقدم رؤى أعمق في تحليل فشل الأجزاء البلاستيكية الحرارية عن طريق DMA.

الأسباب الشائعة لفشل الأجزاء البلاستيكية الحرارية للسيارات

يأتي فشل الأجزاء الملدنة بالحرارة المصبوبة بالحقن بأشكال عديدة. غالبًا ما تكون المادة المختارة أو العملية المستخدمة في تصنيع الأجزاء والمكونات هي سبب المشكلة. عند حدوث خلل في الأجزاء المعيبة، من المهم معرفة سبب الفشل بحيث يمكن إعادة ضبط عملية الإنتاج أو المواد أو التصميم لتجنب التكاليف طويلة الأجل.

لقد بحثنا في أحد الأعطال الشائعة في اللدائن الحرارية وأظهرنا كيف يمكن أن يساعد التحليل الديناميكي الميكانيكي في تحديد سبب الفشل:

كسر جزء لدن بالحرارة تحت الضغط

في البوليمرات، يمكن أن تنتشر الغازات والمذيبات العضوية والأصباغ وكذلك الرطوبة في المادة أو من خلالها. ومع ذلك، فإن الرطوبة الممتصة تغير خصائص البوليمرات. ويشمل ذلك أيضًا الخواص الميكانيكية للبوليمر، على سبيل المثال، المعامل، وهو مقياس لمقاومة التشوه المرن. يمكن أن يرتبط فشل جزء من اللدائن الحرارية تحت الإجهاد أيضًا بامتصاص الرطوبة في المادة. يمكن أن يساعد محلل ميكانيكي ديناميكي (DMA) مزود بمولد رطوبة في تحديد الخواص الميكانيكية عند مستويات مختلفة من الرطوبة.

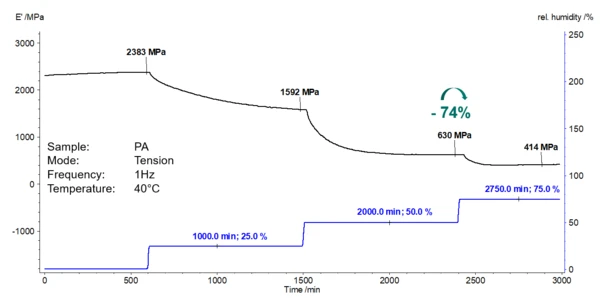

في الشكل 2، تم قياس عينة من البولي أميد 6 (PA) بتردد 1 هرتز ودرجة حرارة 40 درجة مئوية في وضع الشد. تمت زيادة الرطوبة النسبية تدريجياً من 0% إلى 75% بمرور الوقت. تم قياس الصلابة (الموصوفة بمعامل التخزين E') للمادة في خطوات الرطوبة النسبية هذه. من الواضح أن صلابة المادة تنخفض مع زيادة الرطوبة النسبية. عند الرطوبة النسبية بنسبة 50%، انخفض معامل التخزين بنسبة 74% تقريبًا.

يُظهر هذا المثال مدى أهمية معرفة الخواص الميكانيكية للبوليمر في ظل ظروف الاستخدام في السيارة وفي مختلف الظروف المناخية. لذلك من الضروري استخدام المواد البلاستيكية الحرارية في تصميم قطع غيار السيارات والمكونات التي تعمل بشكل كافٍ في ظل هذه الظروف. علاوة على ذلك، يوضح هذا المثال عن أحد الأسباب الشائعة لفشل المواد البلاستيكية الحرارية كيف يمكن أن يساعد التحليل الديناميكي الميكانيكي في تحديد أسباب الفشل. ويوفر تحليل المواد باستخدام DMA 242 E Artemis رؤى حول الخصائص اللزوجة المرنة المعتمدة على درجة الحرارة مثل الصلابة وسلوك التخميد.

تعرف على المزيد حول تحليل فشل الأجزاء البلاستيكية باستخدام التحليل الديناميكي الميكانيكي:

سجل لحضور ندوتنا عبر الإنترنت في 16 مارس!

جيفري يانسن خبير في تحليل الأعطال وسيتحدث في هذه المقابلة مع الدكتورة ناتالي رودولف عن عمله. سوف يجيب على أسئلة حول أكثر حالات الفشل شيوعًا، وكيف أن أحد الأسباب الرئيسية هو الزحف وكيف يمكن تحليله باستخدام التحليل الميكانيكي الديناميكي.

الجلسة 1: 10 - 11 صباحًا بتوقيت وسط أوروبا / 5 مساءً بتوقيت وسط أوروبا

الجلسة 2: 4 - 5 عصراً بتوقيت وسط أوروبا / 11 صباحاً بتوقيت شرق أوروبا