15.04.2021 by Milena Riedl

كيفية الكشف عن حالة علاج العينات المركبة المعالجة مسبقًا

المواد الشائعة للتطبيقات خفيفة الوزن هي البلاستيك المقوى بالزجاج وألياف الكربون. يتم تحديد خصائص المواد المركبة من خلال ظروف عملية التصنيع. ولذلك، من الضروري معرفة حالة المعالجة التي تم الوصول إليها أثناء التصنيع وكذلك العلاقة بين درجة حرارة التحول الزجاجي ودرجة المعالجة.

والمواد الشائعة للتطبيقات خفيفة الوزن، مثل المروحيات والطائرات والسيارات، هي المواد البلاستيكية المقواة بألياف الزجاج والكربون. تقليديًا، تُستخدم الراتنجات التفاعلية مثل الإيبوكسي والبوليستر غير المشبع والبولي يوريثان للتشريب. ويتم تحقيق الشبكة المتشابكة المهمة عن طريق تفاعل كيميائي. "أثناء التشبيك المتشابك في درجات حرارة عالية بما فيه الكفاية، تتحول المادة من سائل عبر مادة هلامية إلى مادة صلبة تشبه الزجاج" [1]. لذلك، يتم تحديد خصائص المادة المركبة من خلال ظروف عملية التصنيع وليس فقط خصائص المكونات الأساسية.

وبالتالي، في العمليات الفنية وللتحديد المسبق لظروف التصنيع المثلى، من الضروري معرفة حالة المعالجة التي تم الوصول إليها أثناء التصنيع وكذلك العلاقة بين درجة حرارة الانتقال الزجاجي (Tg) ودرجة المعالجة. وعلى وجه الخصوص، تعتبر المعرفة حول المعالجة الكاملة (Tg ∞) مهمة لأن درجة حرارة التصنيع تحتاج إلى الاقتراب من Tg ∞ أو تجاوزها لإكمال التفاعل خلال وقت معالجة معقول. وإلا فإن التزجيج يمنع أو يؤخر المعالجة الكاملة.

نُشرت الورقة العلمية "الكشف عن حالة المعالجة لحالة المعالجة لمواد الإيبوكسي المقوى بألياف الكربون المعالجة مسبقًا (CFC) باستخدام قياس السعرات الحرارية التفاضلية بالمسح الضوئي المعدل بالحرارة (TMDSC)" من قبل و. ستارك، وم. ويهدف إلى "تحديد العلاقة بين درجة حرارة التحول الزجاجي الفعلية ودرجة المعالجة ووقت المعالجة عند 180 درجة مئوية للمواد مسبقة التجهيز المصنوعة من ألياف الكربون [...] باستخدام طريقة المسح الحراري التفاضلي المعدل بالحرارة (TMDSC)" [1].

ما هو قياس السعرات الحرارية بالمسح التفاضلي المعدل بالحرارة (TM-DSC)؟

يُستخدم قياس المسح الضوئي التفاضلي التقليدي (DSC) للتحقق من حالة المعالجة للعينات المعالجة مسبقًا لأطوال زمنية مختلفة في التجارب غير المتساوية الحرارة. وبهذه الطريقة، يمكن تحديد العلاقة بين Tg ودرجة المعالجة في قياس واحد فقط. "تعمل هذه التجارب بشكل جيد عندما تكون درجة حرارة التفاعل أعلى من درجة حرارة الانتقال الزجاجي القصوى. [...] يكون الوضع أكثر تعقيدًا عندما تكون درجة حرارة الانتقال الزجاجي الفعلية في نفس نطاق درجة حرارة التفاعل بعد المعالجة. سيتم استخدام مصطلح درجة حرارة الانتقال الزجاجي الفعلية (Tgact) للقيمة المحققة عن طريق المعالجة الجزئية، والتي تقع بين Tg0 للراتنج الأنيق وTg ∞. في كثير من الحالات، يحدث التزجيج أثناء المعالجة الجزئية، حيث تكون درجة حرارة المعالجة أقل من Tg∞" [1].

يسمح DSC المعدل لدرجة الحرارة بالفصل بين ظواهر الانتقال الزجاجي وتفاعل الارتباط المتقاطع. لا تخضع العينة لمعدل تسخين خطي فحسب، بل تخضع أيضًا لتغيرات درجة الحرارة الجيبية. تؤدي هذه الطريقة إلى فصل ما يسمى بالجزء العكسي وغير العكسي من التدفق الحراري. التأثيرات العكسية هي، على سبيل المثال، الانتقال الزجاجي وكذلك الذوبان والتبلور. يصبح التغير في الحرارة النوعية عند الانتقال الزجاجي واضحًا. أما العمليات غير العكسية فهي دالة للزمن ولا يمكن تكرارها مثل تأثيرات المعالجة والتلطيف. ويتم حسابها على أنها الفرق بين التدفق الحراري الكلي والتدفق الحراري العكسي. من هذا، يمكن خصم تفاعل المعالجة الطارد للحرارة.

بالنسبة لجميع القياسات، يتم استخدام جهاز NETZSCH DSC 204 F1 Phoenix® مع الأداة البرمجية الاختيارية لتعديل درجة الحرارة (TM-DSC) لبرنامج التحليل بروتيوس استُخدمت.

معلومات عالية المستوى من قياس DSC التقليدي

من أجل الحصول على معلومات أولية على مستوى أعلى، تم تحليل مادة ما قبل التشبيك غير المعالجة بقياس DSC القياسي بمعدلات تسخين 2 و10 و20 كلفن/الدقيقة. "كلما زاد معدل التسخين، كانت الخطوة في التدفق الحراري عند Tg0 أكثر وضوحًا. وهذا هو السبب في أنه يوصى بمعدل تسخين عالٍ يبلغ 20 كلفن/الدقيقة للكشف عن الانتقال الزجاجي باستخدام DSC" [1]. تم اكتشاف بداية تفاعل الارتباط المتقاطع الطارد للحرارة من 140 درجة مئوية تقريبًا. وبالإضافة إلى ذلك، لوحظت قمتان واضحتان طاردتان للحرارة تشير إلى تفاعل من خطوتين أو متعدد الخطوات. لم يتم التعرف على Tgact في المنحنيات.

استخدام تقنية TM-DSC على ألياف الكربون غير المعالجة مسبقًا

استنادًا إلى النتائج المنشورة سابقًا، تم اختيار معلمة فترة التعديل وكانت 60 ثانية. أعلى معدل تسخين ممكن مفيد لتحديد Tg. لذلك، تم اختيار 10 كلفن/الدقيقة كأعلى معدل تسخين أساسي ممكن.

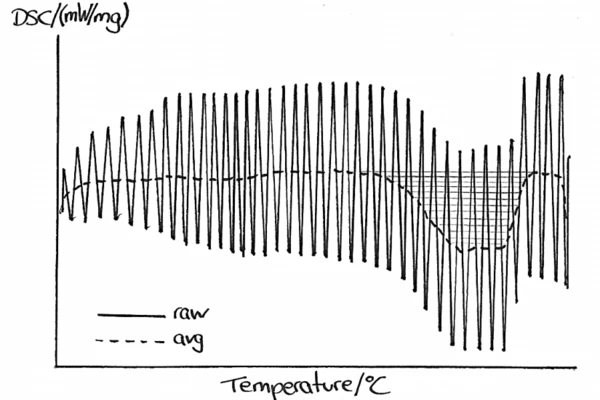

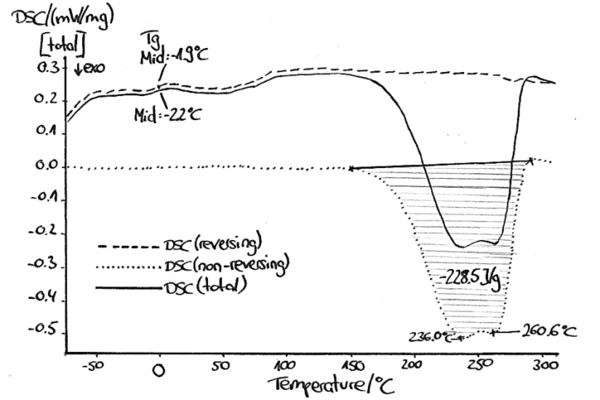

ويعرض الشكل 1 سلوكًا نموذجيًا لقياس DSC المعدل لدرجة الحرارة. ويوضح تدفق الحرارة تأثير التعديل المتراكب. يعرض الشكل 2 الإشارة العكسية وغير العكسية وكذلك الإشارة الكلية. من الملاحظ أن Tg0 من الإشارة العكسية والإشارة الكلية متوافقان جيدًا. وكما هو متوقع، يوضح هذا أن استخدام هذه الطريقة المتقدمة ليس له ميزة خاصة لهذه المادة. فقط عند قياس العينات المعالجة جزئيًا حيث تكون درجات حرارة الانتقال الزجاجي ودرجات حرارة التفاعل متقاربة، تكون هناك حاجة إلى طريقة تعديل درجة الحرارة لمراقبة هذه التأثيرات.

قياس TM-DSC للعينات المعالجة مسبقًا وتحديد التزجيج

ولذلك، تم إجراء المزيد من التحليلات مع عينات تمت معالجتها عند 180 درجة مئوية لمدة 30 دقيقة. تم تطبيق تعديلات مختلفة لدرجات الحرارة، بينما ظلت معلمات القياس الأخرى كما هي.

في نهاية كل قياس، يمكن ملاحظة وجود تباين في إشارة الانعكاس، والذي تم تحليله بشكل أكبر. وجد مؤلفو الورقة البحثية أنه "في نهاية التفاعل، يكون التغير في التدفق الحراري سريعًا جدًا بالنسبة لفترة التحوير. لذلك، يكون التحوير المتماثل مضطربًا" [1].

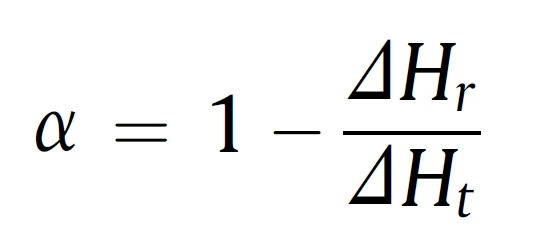

أظهرت النتائج أن درجة حرارة بداية التفاعل المتبقي تزداد بشكل كبير مع المعالجة المسبقة. فقط في إشارة الانعكاس المتولدة من TMDSC، يمكن اكتشاف درجة حرارة الانتقال الزجاجي Tgact بوضوح. ولوحظ وجود ارتباط وثيق بين درجة الحرارة عند بداية التفاعل وTgact، مما قد يشير إلى التزجيج. للتحقق من ذلك، تم حساب درجة المعالجة باستخدام إنثالبي التفاعل في مرحلة ما بعد التفاعل:

حيث α هي درجة المعالجة (من 0 إلى 1)، وΔHr هي الحرارة المتبقية وΔHt هي الحرارة الكلية.

وجد المؤلفون درجة علاج تبلغ 72% تقريبًا.

الارتباط بين درجة المعالجة وزمن المعالجة

من أجل تحديد العلاقة بين درجة المعالجة ووقت المعالجة، تم قياس العينات المعالجة مسبقًا بين 10 دقائق و5 ساعات لمحاكاة أوقات المعالجة في DSC المعدل بدرجة الحرارة (تم الحفاظ على المعلمات الأخرى ثابتة: معدل التسخين الأساسي: 10 كلفن/دقيقة، سعة التعديل: 1.6 كلفن وفترة التعديل: 60 s).

"مع زيادة وقت التفاعل، تزداد درجة حرارة الانتقال الزجاجي الفعلية. أيضًا، تزداد درجة حرارة بدء تفاعل ما بعد المعالجة وتقل كمية الحرارة المنطلقة" [1].

بعد حساب درجة المعالجة، تُظهر التحليلات أن "الجزء الرئيسي من التفاعل يستمر خلال أول 60 دقيقة" [1]. بعد ذلك، تنمو درجة المعالجة وTgact خطيًا تقريبًا.

إيجاد الارتباط بين ظروف المعالجة باستخدام تقنية TM-DSC

يسلط البحث العلمي الذي أجراه دبليو ستارك وآخرون الضوء على أن تحليل DSC المعدل بدرجة الحرارة (TM-DSC) يسمح بالكشف عن حالة المعالجة لمواد الإيبوكسي الإيبوكسي مسبقة التجهيز المصنوعة مسبقًا من ألياف الكربون (CFC). تم استخدام طريقة التحليل الحراري لإيجاد الارتباطات بين ظروف المعالجة ودرجة المعالجة ودرجة حرارة الانتقال الزجاجي حيث أن تحليل DSSC المعدل حراريًا "يتيح تحديد درجة حرارة الانتقال الزجاجي بشكل أفضل، والتي غالبًا ما تكون مصحوبة بتفاعل معالجة طارد للحرارة وبالتالي يتم حجبها" [1] في قياسات DSC القياسية.

تُعد معرفة درجة حرارة التحول الزجاجي كدالة لدرجة المعالجة أمرًا حيويًا في التحديد المسبق لظروف التصنيع المثلى وتجنب التزجيج.

المصدر

[1] Stark, W., Jaunich, M. , McHugh, J. (2013): الكشف عن حالة المعالجة لمواد الإيبوكسي المقوى بألياف الكربون المعالجة مسبقًا (CFC) باستخدام مقياس المسح التفاضلي المعدل بالحرارة (TMDSC)، اختبار البوليمر، http://dx.doi.org/10.1016/j.polymertesting.2013.07.007