قصة نجاح العميل

تحسين معالجة المركبات عن طريق المسح الحراري التفاضلي بالمسح الضوئي التفاضلي وبرنامج حركية نيو

تقرير ميداني حول كيفية تحسين عملية تصنيع حافة الدراجة الكربونية

Blacks S.r.l.، وهي شركة إيطالية مقرها في فاينزا (وادي الكربون في منطقة إميليا رومانيا، وسط إيطاليا)، متخصصة في تصميم مكونات المواد المركبة المتقدمة مثل الكربون والزجاج وألياف الأراميد والأقمشة الهجينة ونماذجها الأولية وتصنيعها من خلال التصفيف اليدوي والمعالجة بالأوتوكلاف. وفيما يلي، نلخص فيما يلي قصة نجاح تتعلق بتحسين دورة المعالجة بالأوتوكلاف عن طريق بيانات DSC وتحليل الحركية. وقد جمع هذا المشروع بين خبرة كل من Blacks R&D و NETZSCH لدعم التطبيقات.

„عندما اختبرنا درجة المعالجة بواسطة DSC بنفس الطريقة التي اختبرنا بها جنوط الدراجتين السابقتين، أدركنا أن دورة المعالجة المحسّنة حركيًا لم تسمح لنا بتقليل وقت الإنتاج إلى النصف تقريبًا فحسب، بل أيضًا بتحسين درجة المعالجة. نهاية سعيدة حقيقية.“

تشرح الدكتورة كيارا ليوناردي، مديرة البحث والتطوير في Blacks:

"بدأ تعاوننا مع شركة NETZSCH للتحليل والاختبار عندما قررنا توسيع نطاق التحكم في عملياتنا من خلال إنشاء مختبر مجهز بمقياس المسح التفاضلي(DSC) ومحلل قياس الثيرموغرافيات الحرارية(TGA) من NETZSCH، مما يسمح لنا بالتحكم في كل من المواد المسبقة التجهيز والمنتجات المعالجة.

لقد اخترنا NETZSCH بسبب خبرتها الواسعة وتركيزها المتفاني على صناعة المواد المركبة. تتطلب تعقيدات المواد المركبة معرفة متخصصة وحلولاً مصممة خصيصًا، وقد أثبتت NETZSCH باستمرار خبرتها في هذا القطاع.

وبالإضافة إلى جودة أدواتهم، نتميز بخدمة عملاء NETZSCH الاستثنائية: فالرحلة من اختيار الأدوات إلى الدعم بعد الشراء سلسة بفضل فريق خدمة العملاء سريع الاستجابة والمعرفة. لقد أثبتت المساعدة في الوقت المناسب وإرشادات استكشاف الأخطاء وإصلاحها والدعم المستمر أنها لا تقدر بثمن، مما يعزز الشراكة بين Blacks و NETZSCH."

تم قبول التحدي:

إنتاج حافة الدراجة الكربونية

يقول الدكتور ليوناردي: "تتمثل حاجتنا اليومية في إجراء قياسات روتينية على المواد الخام الواردة، وتقادم المواد الخام المسبقة الصنع، والتحولات الزجاجية، ومحتوى الألياف، ودرجة المعالجة لمنتجاتنا النهائية، على سبيل المثال لا الحصر".

نظرًا لأنه طُلب منهم إنتاج حافة دراجة من الكربون، قررت شركة Blacks مواجهة تحدٍ جديد يتضمن استخدام التحليل الحراري ودعم متخصصي تطبيقات NETZSCH.

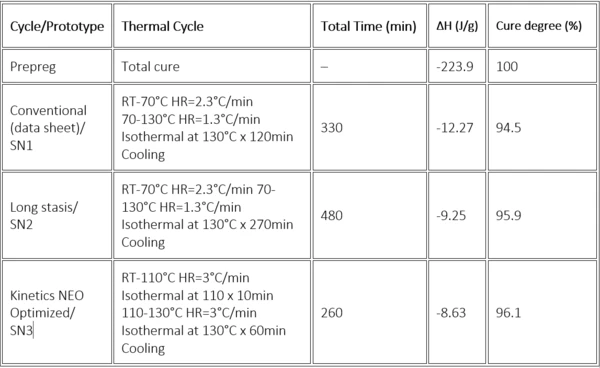

وقد تم تحديد درجة المعالجة المستهدفة لحافة الدراجة هذه بنسبة 95% لضمان تحقيق مستويات الأداء الميكانيكي والحراري التي طلبها العميل. وقد تم تحديد هذه القيمة بعد التوصيف الأولي للتوصيف الأولي للمادة المُعدّة مسبقاً المختارة التي أجراها مختبر التحليل الحراري لشركة Blacks.

عندما بدأت مرحلة الإنتاج، كان من الواضح لشركة Blacks أنهم بحاجة إلى إيجاد دورة حرارية مناسبة لتحقيق هدفين رئيسيين: الوصول إلى هدف المعالجة المحدد مسبقًا وتقصير أوقات المعالجة.

"يتمثل نهجنا في تطبيق دورة المعالجة المقترحة في ورقة البيانات الفنية الخاصة بالمادة مسبقة التجهيز أولاً وقبل كل شيء. وكان هذا هو الحال بالنسبة للتوحيد بالأوتوكلاف لأول نموذج أولي للحافة "SN1". ومع ذلك، أظهر هذا الإنتاج الأول الحاجة إلى المعالجة اللاحقة لتحقيق مستوى التشابك المطلوب".

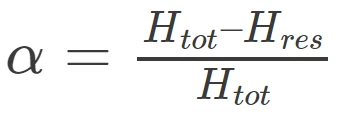

ولتأهيل درجة المعالجة المحققة، تم إجراء قياسات DSC باستخدام DSC 214 Polyma على كل من الراتنج غير المعالج (ما قبل المعالجة) لتقييم درجة حرارة المعالجة الكلية لهذه المادة (Htot)، وفي ظل نفس الظروف على عينة SN1 لقياس المعالجة المتبقية (Hres).

يوضح الشكل 1 منحنيات DSC وإشارات المعالجة الخارجية الحرارية المقيّمة للقياسين.

تم حساب درجة المعالجة (α) باستخدام المعادلة التالية:

بالنسبة لـ SN1، بلغت قيمة α 94.5%، وبالتالي أقل من القيمة المستهدفة.

كيف تصل إلى درجة الشفاء المستهدفة؟

في حالة عدم وجود أي معلومات مفيدة أخرى، تنظر الطريقة الكلاسيكية إما في زيادة درجة الحرارة القصوى أو تمديد وقت الجزء المتساوي الحرارة.

ومع ذلك، فإن هذا النهج القائم على التجربة والخطأ يستغرق وقتًا طويلاً؛ كما أنه يتطلب أوقات تعطل طويلة للأوتوكلاف واستهلاكًا مرتفعًا للمواد الخام. وعلاوة على ذلك، لا يمكن استغلاله دائمًا: على سبيل المثال، يكون اختيار درجة الحرارة القصوى محدودًا بدرجة حرارة التحلل للراتنج نفسه.

وهنا يأتي دور خبرة NETZSCH.

"قررنا إنتاج نموذج أولي ثانٍ للحافة من خلال تطبيق دورة معالجة مماثلة للدورة الأولى، ولكن مع ركود طويل. وعلى الرغم من أن هذه الدورة وصلت إلى درجة المعالجة المستهدفة، إلا أن إجمالي وقت الدورة الناتج عن ذلك والذي بلغ 8 ساعات كان طويلاً للغاية بالنسبة لقدراتنا الإنتاجية". "ولذلك، طلبنا من NETZSCH مساعدتنا في إيجاد شكل حراري جديد وأسرع. لقد أجرينا بعض قياسات DSC الجديدة على المادة المُعدّة مسبقًا وقمنا بتمرير البيانات إلى NETZSCH، التي قامت بعمل سحري باستخدام برنامجها Kinetics Neo."

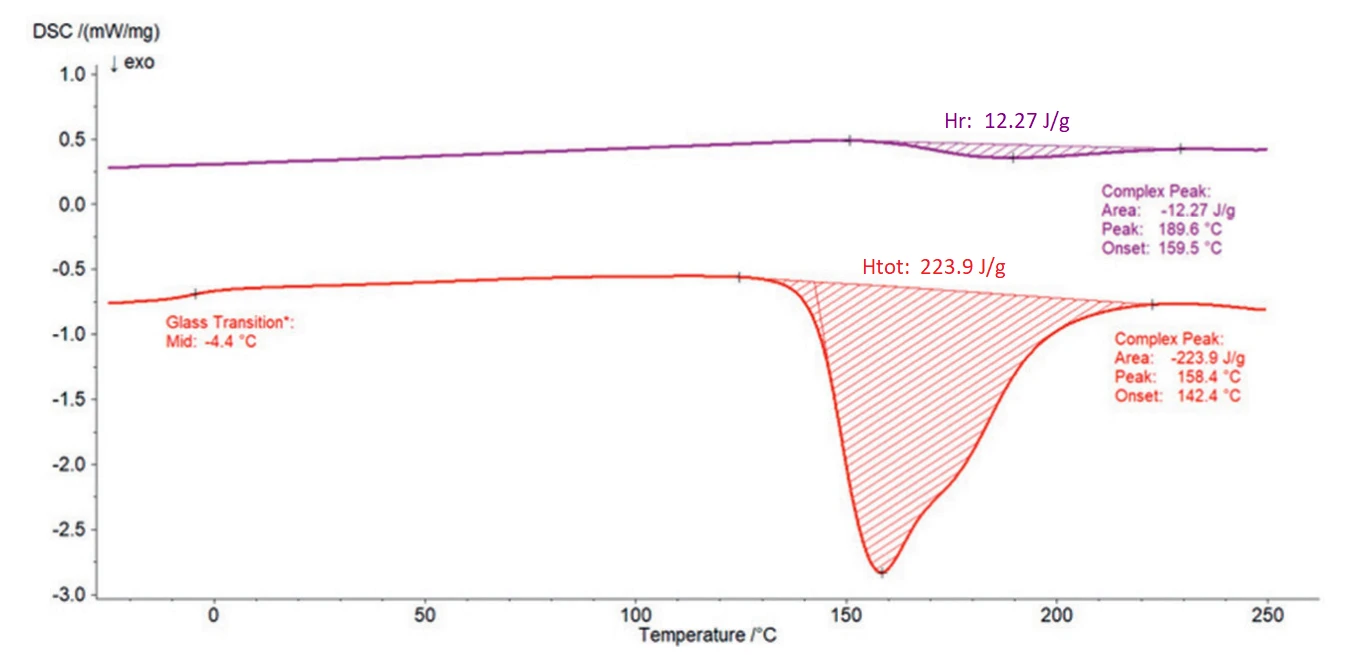

لإجراء الدراسات الحركية، عادةً ما يكون من الضروري إجراء ثلاثة منحدرات تسخين مختلفة على الأقل أو ثلاث درجات حرارة متساوية مختلفة لقياس التحليل الحراري الكامل.

في هذه الحالة، قرر Blacks تطبيق منحدرات ديناميكية بمعدلات 1 و2 و5 و10 كلفن/الدقيقة. وتظهر المخططات الحرارية المقيّمة الناتجة في الشكل 2.

إجراء الدراسات الحركية والتنبؤ بسلوك المواد

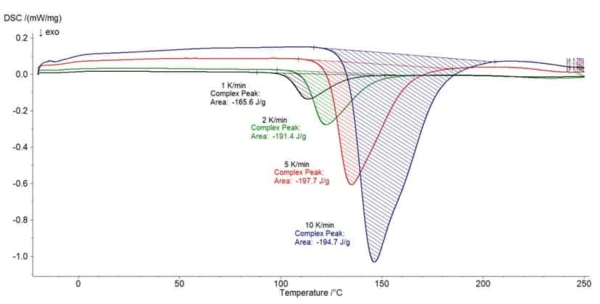

للتنبؤ بسلوك المعالجة لسيناريوهات المعالجة المختلفة، تم تحميل بيانات DSC التي تم قياسها عند منحدرات التسخين الأربعة المختلفة في برنامج NETZSCH Kinetics Neo.

ويوضح الشكل 3 ملاءمة التحويل نتيجة تطبيق النهج الخالي من النماذج، الذي تم اختياره من بين النماذج المتاحة في البرنامج: هذه تقنية رياضية جديدة تسمى "التحسين العددي الأمثل"، صممتها NETZSCH لدعم المستخدمين الذين ليس لديهم خبرة في المحاكاة الحركية وفي الصناعة بشكل عام، حيث لا تتوافق التقييمات التي تستغرق وقتًا طويلاً في كثير من الأحيان مع احتياجات الإنتاج.

وعلاوة على ذلك، لتجنب ارتفاع درجة الحرارة وبالتالي تلف المواد، تم تحديد الحد الأقصى لمعدل التفاعل في البرنامج، لضمان عدم تجاوز قيمته أبدًا القيمة التي تم قياسها لدورة المعالجة المستخدمة لإنتاج النموذج الأولي SN2.

اتضح أن الوقت الإجمالي لدورة المعالجة المصممة حديثًا كان 260 دقيقة؛ مقارنة بـ 480 دقيقة للدورة السابقة، وبدا ذلك واعدًا حقًا لتوفير الوقت في الإنتاج.

ولكن ماذا عن درجة المعالجة المستهدفة؟

وقت أقصر وكفاءة معالجة أفضل

اعتمدت Blacks على دورة المعالجة المحسّنة حديثاً وقررت تطبيقها لتصنيع نموذج أولي ثالث (SN3).

"عندما اختبرنا درجة المعالجة بواسطة DSC بنفس الطريقة التي اختبرنا بها جنوط الدراجتين السابقتين، أدركنا أن دورة المعالجة المحسّنة حركيًا لم تسمح لنا بتقليل وقت الإنتاج إلى النصف تقريبًا فحسب، بل أيضًا بتحسين درجة المعالجة. إنها نهاية سعيدة حقيقية".

في الواقع، تم تقليل دورة تصنيع الأوتوكلاف لحافة الدراجة المصنوعة من البلاستيك المقوى بألياف الكربون من Blacks S.r.l. بنسبة 46% من الوقت مقارنة بالدورة السابقة، والتي حققت هدف المعالجة المطلوب؛ وعلاوة على ذلك، فقد تجاوزت درجة المعالجة المستهدفة (بنتيجة 96.1%) وتجنبت ارتفاع درجة الحرارة في الوقت نفسه.

يوضح الجدول 1 مقارنة جميع البيانات ذات الصلة بإنتاج كل حافة دراجة في لمحة سريعة.

توضح دراسة الحالة هذه بوضوح كيف يمكن تحسين دورات الإنتاج باستخدام نهج DSC-الحركية المدمج. وبالمقارنة مع التصنيع القائم على التجربة والخطأ، فإن توصيف المواد والمحاكاة أكثر كفاءة بكثير ولا يتطلب سوى بضعة مليغرامات من الراتنج، مما يحقق وفورات كبيرة في التكاليف لصناعة المركبات من حيث المواد الخام ووقت الإنتاج.

شكر وتقدير

ظل التعاون بين شركة بلاكس ش.م.م. و NETZSCH نشطًا لسنوات وتوسع ليشمل مجالات أخرى. وغالبًا ما كانت الدكتورة كيارا ليوناردي ضيفًا متحدثًا في المؤتمرات والندوات والندوات عبر الإنترنت.

وعلاوة على ذلك، فإن شركة بلاكس في نمو مستمر، وهي حاليًا في طور مضاعفة مصانعها. وسيسمح موقع الإنتاج الجديد، الذي يقع أيضًا في فاينزا، بزيادة كبيرة في قدرة Blacks التشغيلية وقدرة البحث والتطوير، من خلال استضافة ما يصل إلى 150 عاملاً وأجهزة التعقيم الحديثة والمعدات والأدوات.

وأكد هذا النمو التزامهم المستمر بالسعي لتحقيق التميز والابتكار.

يبدو حقًا أن شركة Blacks تشاركنا رؤية Blacks للتميز المثبت!

نهنئ عملائنا على رؤيتهم المستقبلية، ونشكر مرة أخرى الدكتورة كيارا ليوناردي على الدعم، ونتطلع إلى مواجهة التحديات الجديدة معًا.