Customer SUCCESS STORY

Optimierung der Aushärtung von Verbundwerkstoffen mittels dynamischer Differenz-Kalorimetrie und der Kinetics Neo-Software

Ein Anwenderbericht zur Optimierung des Herstellungsprozesses einer Fahrradfelge aus Karbon

Blacks S.r.l ist ein italienisches Unternehmen, das sich auf das Design, die Entwicklung von Prototypen und Herstellung von Bauteilen aus hochentwickelten Verbundwerkstoffen, wie Kohlenstoff-, Glas-, Aramidfasern und Hybridgewebe durch Handlaminieren und Aushärten im Autoklav-Verfahren spezialisiert hat. Im Folgenden fassen wir eine Erfolgsgeschichte über die Optimierung eines Autoklaven-Aushärtezyklus’ mit Hilfe von DSC-Daten und Kinetik-Analysen zusammen. In diesem Projekt wurden die Expertisen der Blacks F&E-Abteilung und des NETZSCH-Applikationssupports zusammengeführt.

„„Als wir den AushärtegradMit Aushärtegrad wird der erreichte Umsatzgrad bei einer Vernetzungsreaktion (Aushärtung) beschrieben.Aushärtegrad mittels DSC testeten, wie wir es auch bei beiden Vorgängern der Fahrradfelgen getan hatten, stellten wir fest, dass wir mit dem optimierten Aushärtezyklus mittels kinetischer Analyse nicht nur die Produktionszeit nahezu halbieren, sondern auch den Aushärtegrad weiter verbessern konnten - ein echtes Happy End.“

Dr. Chiara Leonardi, F&E-Manager bei Blacks, berichtet:

“Unsere Zusammenarbeit mit NETZSCH Analysieren & Prüfen begann, als wir beschlossen, unsere Prozesskontrolle durch den Aufbau eines Labors, ausgestattet mit einem dynamischen Differenz-Kalorimeter (DSC) und einer Thermowaage (TG) von NETZSCH, zu erweitern. In diesem wollten wir sowohl Prepregs als auch ausgehärtete Produkte kontrollieren.

Aufgrund der umfangreichen Erfahrung und des besonderen Fokus‘ auf die Verbundwerkstoffindustrie haben wir uns für NETZSCH entschieden. Die Komplexität von Verbundwerkstoffen erfordert spezielles Wissen und maßgeschneiderte Lösungen, und NETZSCH hat seine Kompetenz in diesem Bereich immer wieder unter Beweis gestellt.

Neben der Qualität der Analysegeräte hat uns auch die außergewöhnliche Kundenbetreuung von NETZSCH überzeugt: Der Weg der Geräteauswahl schließt sich Dank des reaktionsschnellen und sachkundigen Kundendienstteams nahtlos an den Support nach dem Gerätekauf an. Der zeitnahe Support hat sich als unschätzbar erwiesen und die Partnerschaft zwischen Blacks und NETZSCH gestärkt.“

Herausforderung angenommen:

Herstellung einer Fahrradfelge aus Karbon

„Unser Tagesgeschäft sind Routinemessungen zur Prüfung der eingehenden Rohmaterialien, der Alterung von Prepregs, der Glasübergänge sowie von Fasergehalt und Aushärtegrad der Endprodukte, um nur einige Beispiele zu nennen,” so Frau Dr. Leonardi.

Als Blacks mit der Herstellung einer Fahrradfelge aus Karbon beauftragt wurde, entschieden sie sich, diese neue Herausforderung unter Einsatz von thermischer Analyse und der Unterstützung der NETZSCH-Applikationsspezialisten anzunehmen.

Der angestrebte Aushärtegrad für diese Fahrradfelge wurde auf 95 % festgelegt, um sowohl die vom Kunden geforderten mechanischen als auch thermischen Leistungswerte zu erfüllen. Dieser Wert wurde nach einer ersten Charakterisierung des ausgewählten Prepregs vom Thermoanalyse-Labor bei Blacks bestätigt.

Nach Beginn der Produktionsphase war es für Blacks klar, dass ein thermischer Zyklus gefunden werden musste, mit dem zwei Hauptziele umgesetzt werden können: Das Erreichen des vorgegebenen Aushärtegrades und eine Verkürzung der Prozesszeiten.

“Unser Ansatz bestand darin, zunächst den im technischen Datenblatt des Prepregs vorgegebenen Aushärtezyklus anzuwenden. Dies war auch der Fall bei der Konsolidierung des Autoklaven des ersten Prototyps der Felge ‘SN1’. Beim ersten Produktionsanlauf zeigte sich jedoch, dass es einer Nachhärtung bedarf, um den gewünschten Vernetzungsgrad zu erreichen,” erklärt Frau Dr. Leonardi.

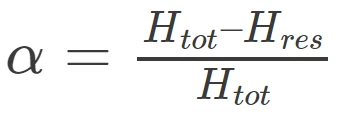

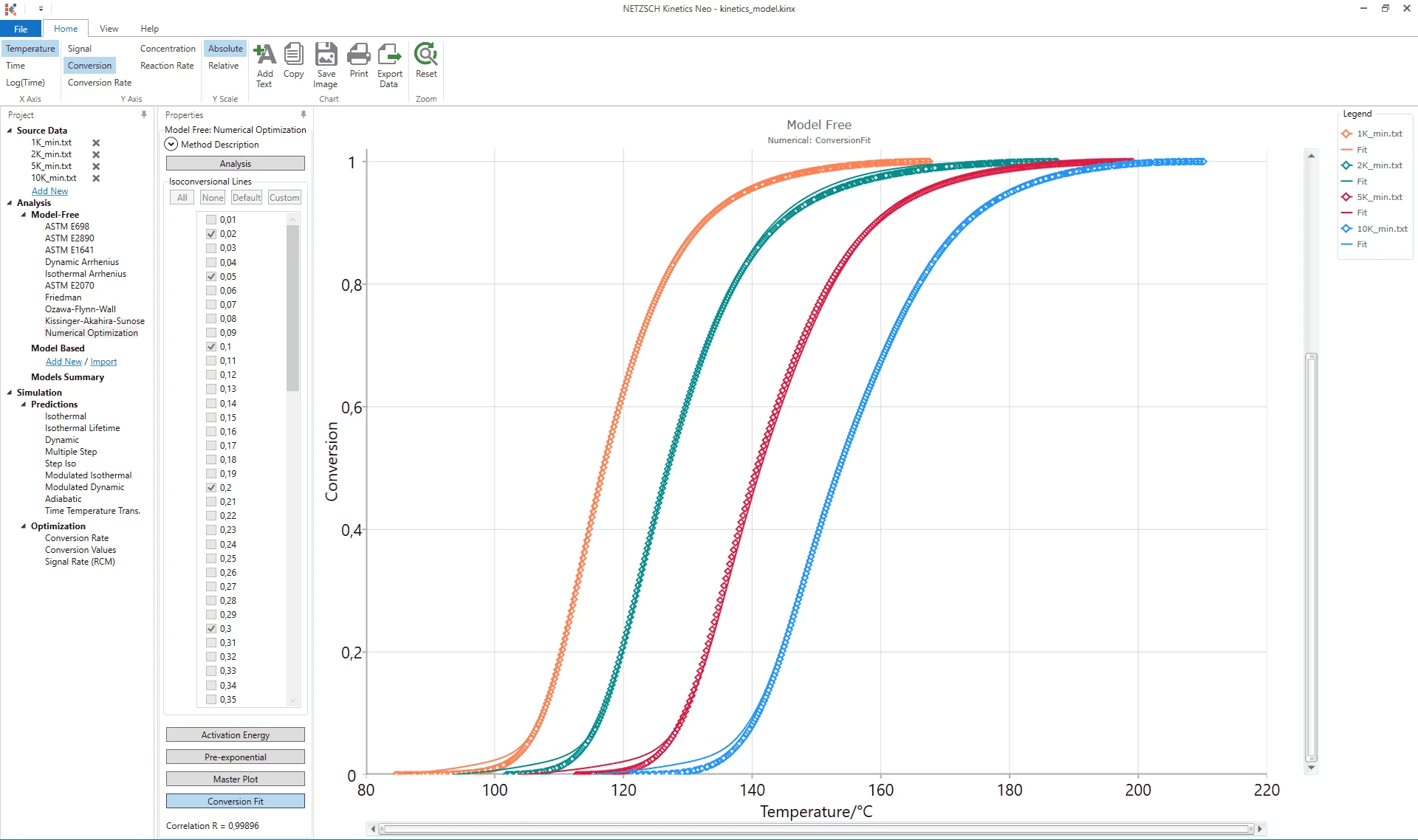

Um den erreichten Aushärtegrad zu qualifizieren, wurden DSC-Messungen mit der NETZSCH DSC 214 Polyma an dem unausgehärteten Harz (Prepreg) zur Auswertung der gesamten Aushärteenthalpie dieses Materials (Htot) und – unter den gleichen Bedingungen – an einer SN1-Probe zur Messung der Restaushärtung (Hres) durchgeführt. In Abbildung 1 zeigt die DSC-Kurven und die ausgewerteten exothermen Aushärtesignale für beide Messungen. Der Aushärtegrad (α) wurde mit folgender Gleichung berechnet:

Für SN1 ergab sich ein α -Werte von 94,5 %, der folglich uner dem angestrebten Wert lag.

Wie wird der angestrebte Aushärtegrad erreicht?

Ohne weitere hilfreiche Informationen besteht eine klassische Methode darin, die Maximaltemperatur zu erhöhen oder die Zeit des isothermen Segments zu verlängern.

Dieser Trial-and-Error-Ansatz ist jedoch zeitaufwendig und geht mit langen Stillständen des Autoklaven und einem hohen Rohmaterialverbrauch einher; zudem ist der Ansatz nicht immer verwertbar, da sich beispielsweise die Auswahl der maximalen Temperatur durch die Zersetzungstemperatur des Harzes selbst begrenzt. Und hier kommt das Know-how von NETZSCH ins Spiel.

„Wir haben uns entschieden, einen zweiten Prototyp der Felge herzustellen, indem wir einen ähnlichen Aushärtezyklus wie bei der ersten Felge, jedoch mit längerer Stauung angewandt haben. Obwohl dieser Zyklus den angestrebten Aushärtegrad ermöglichte, war die daraus resultierende Gesamtzykluszeit von acht Stunden zu lang für unsere Produktionsmöglichkeiten“, so Frau Dr. Leonardi weiter. „Deshalb baten wir NETZSCH bei der Findung eines neuen und schnelleren thermischen Profils um Unterstützung. Wir führten einige neue DSC-Messungen am Prepreg durch und übergaben die Daten an NETZSCH, die mit ihrer Kinetics-Software wahre Wunder vollbracht haben”.

Für die Durchführung kinetischer Studien sind in der Regel mindestens drei verschiedene Heizraten oder drei unterschiedliche isotherme Temperaturen für eine vollständige thermische Analyse erforderlich.

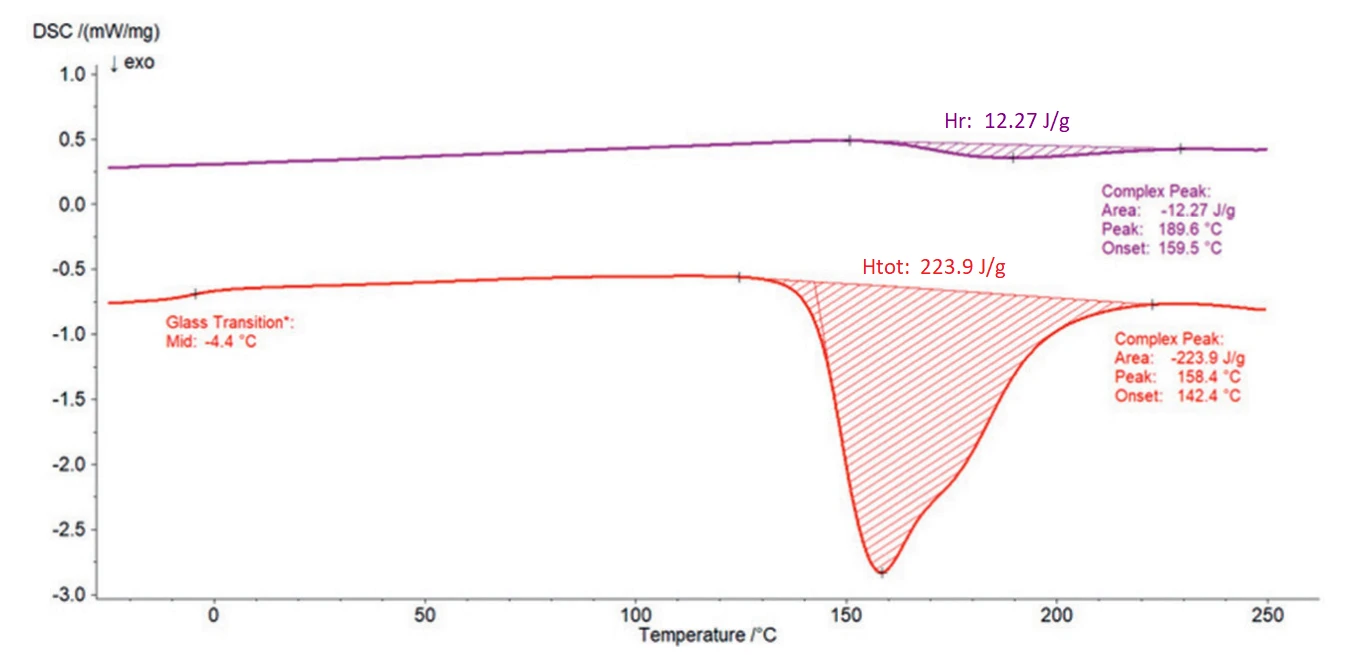

In diesem Fall entschied sich Blacks für dynamische Rampen mit Heizraten von 1, 2, 5, und 10 K/min. Die daraus resultierenden Thermogramme sind in Abbildung 2 dargestellt.

Durchführung kinetischer Studien und Vorhersage des Materialverhaltens

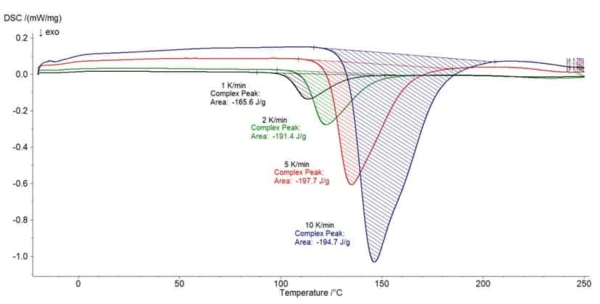

Zur Vorhersage des Aushärteverhaltens für verschiedene Prozessszenarien wurden die bei den vier unterschiedlichen Heizraten gemessenen DSC-Daten in die NETZSCH Kinetics Neo-Software geladen.

Abbildung 3 zeigt die Konversionsanpassung als Resultat der Anwendung des modellfreien Ansatzes, der aus den in der Software verfügbaren Ansätzen ausgewählt wurde. Dabei handelt es sich um eine neue Mathematik, genannt “Numerische Optimierung”, die von NETZSCH speziell zur Unterstützung von Anwendern ohne Erfahrung in der Kinetik-Simulation und für die Industrie im Allgemeinen entwickelt wurde, in der zeitaufwändige Auswertungen oft nicht mit den Produktionsanforderungen vereinbar sind.

Zur Vermeidung einer Überhitzung und einer damit einhergehenden Materialschädigung wurde zudem die maximale Reaktionsrate in der Software begrenzt, um sicherzustellen, dass ihr Wert niemals den für den Aushärtezyklus zur Herstellung des PSN2-Prototyps gemessenen Wert überschreitet.

Die Gesamtzeit für den neu konzipierten Aushärtezyklus belief sich auf 260 Minuten: Im Vergleich zu den 480 Minuten des vorherigen Zyklus’ klang dies sehr vielversprechend für eine zeitsparende Produktion.

Doch wie sieht es mit dem angestrebten Aushärtegrad aus?

Kürzere Zeiten, bessere Aushärteeffizienz

Blacks verließ sich auf den neu optimierten Zyklus und beschloss, ihn bei der Herstellung eines dritten Prototyps (SN3) anzuwenden.

„Als wir den Aushärtegrad mittels DSC testeten, wie wir es auch bei beiden Vorgängern der Fahrradfelgen getan hatten, stellten wir fest, dass wir mit dem optimierten Aushärtezyklus mittels kinetischer Analyse nicht nur die Produktionszeit nahezu halbieren, sondern auch den Aushärtegrad weiter verbessern konnten - ein echtes Happy End“, fasst Chiara Leonardi zusammen.

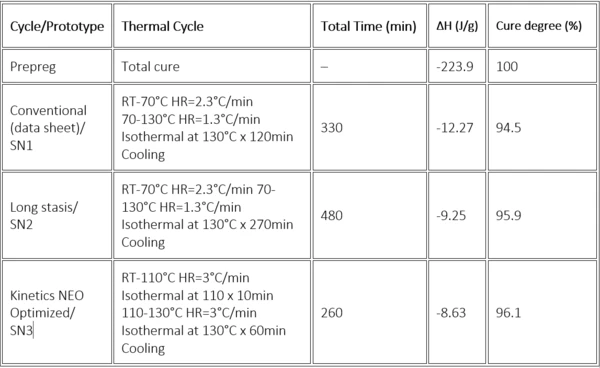

In der Tat konnte der Autoklaven-Herstellungszyklus der CFRP-Fahrradfelge von Blacks Srl im Vergleich zum anderen Zyklus, der das gewünschte Aushärteziel brachte, um 46 % reduziert werden, wobei der angestrebte Aushärtegrad (mit einem Endergebnis von 96,1 %) sogar übertroffen und gleichzeitig eine Überhitzung vermieden werden konnte. Tabelle 1 zeigt den Vergleich aller relevanten Daten für die Produktion jeder Fahrradfelge auf einen Blick.

Diese Fallstudie hat deutlich gezeigt, wie die Produktionszyklen mit einem kombinierten DSC-Kinetik-Ansatz optimiert werden kann. Im Vergleich zur Herstellung nach dem Trial-and-Error-Prinzip sind Materialcharakterisierung und -simulation sehr viel effizienter und erfordern nur wenige Milligramm Harz, was für die Verbundwerkstoff-Industrie große Kosteneinsparungen sowohl bei den Rohstoffen als auch bei der Produktionszeit mit sich bringt.

Danksagung

Die Zusammenarbeit von Blacks S.r.l. und NETZSCH besteht seit vielen Jahren und erstreckt sich auf andere Aktivitäten. Dr. Chiara Leonardi war und ist häufig Gastrednerin bei Konferenzen, Seminaren und Webinaren.

Darüber hinaus wächst Blacks kontinuierlich weiter: Momentan ist man dabei, die Größe der Werkstätte zu verdoppeln. Die neue Produktionsstätte, die sich ebenfalls in Faenza befindet, wird eine erhebliche Steigerung der Betriebs- und F&E-Kapazitäten von Blacks mit sich bringen, da sie Platz für bis zu 150 Mitarbeiter, Ausstattung und Werkzeuge bietet.

Dieses Wachstum bestätigt wiederum ihr ständiges Engagement für das Streben nach Exzellenz und Innovation. Es hat wirklich den Anschein, dass Blacks unsere Version von Proven Excellence mit uns teilt!

Wir gratulieren unserem Kunden ganz herzlich und möchten uns noch einmal bei Dr. Chiara Leonardi für ihre Unterstützung bedanken und freuen uns gleichzeitig auf neue gemeinsame Herausforderungen.