مقدمة

ولتقوية المكونات المطاطية مثل إطارات السيارات أو أحزمة النقل أو الأحزمة على شكل حرف V، يتم استخدام حبال الإطارات و/أو المواد الشبكية. أثناء عملية الإنتاج، يتم تفلكن هذه المواد لتصبح مركب المطاط. ومع ذلك، ليست فقط الخواص الديناميكية الميكانيكية الديناميكية لمركب المطاط أو الشبكة هي التي تهمنا. فغالبًا ما تكون هناك حاجة أيضًا إلى معلومات عن الالتصاق بين سلك الإطار والمطاط؛ ويتأثر ذلك بشكل أساسي بدرجة الحرارة وخصائص المواد والإجهاد الميكانيكي والمثبت المستخدم.

المُثبِّت هو خليط يتم وضعه على سطح سلك الإطار لتخصيص قوة الالتصاق بين مركب المطاط وسلك الإطار. أثناء استخدام الإطار، يحدث إجهاد الشد والقص والضغط عند دوران العجلة، وكذلك أثناء الكبح أو الانطلاق أو الانعطاف.

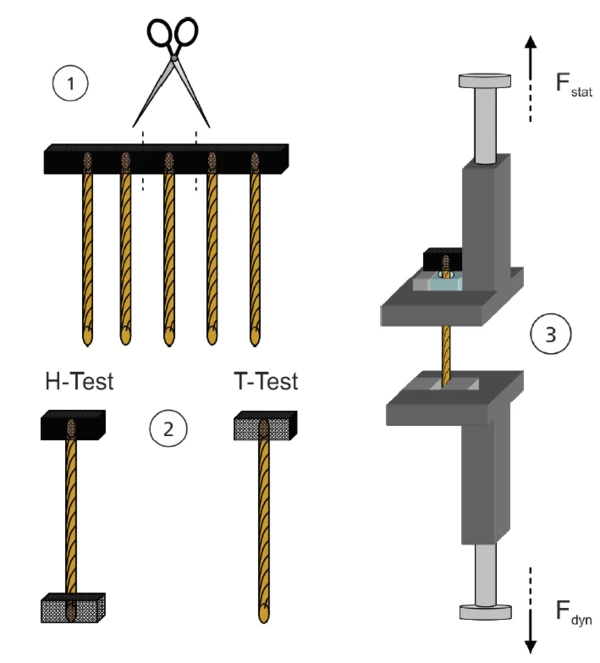

ولهذه الأسباب، فإن معرفة التصاق سلك الإطار داخل المصفوفة المطاطية أمر ضروري من أجل تطوير منتجات ذات خصائص ديناميكية موثوقة ودائمة. وتتأثر هذه الخصائص بأداء أداة التثبيت التي يمكن تأهيلها باستخدام نظام DMTA عالي القوة مثل Eplexor® 500 N من NETZSCH GABO Instruments. لا يقتصر الأمر على قدرة Eplexor® 500 N على إجراء اختبارات الشد استنادًا إلى ASTM D4776 لتحديد أقصى قوة سحب فحسب، بل يتيح أيضًا رؤية أعمق لخصائص المواد من خلال تطبيق قوة متذبذبة على العينة. يوضح الشكل 1 الترتيب المستخدم في ما يسمى باختبارات T-Tests أو H-Tests (تعتمد التسمية على شكل العينة) لتحديد الخصائص الديناميكية لأسلاك الإطارات المدمجة.

أ) تأثير درجة الحرارة

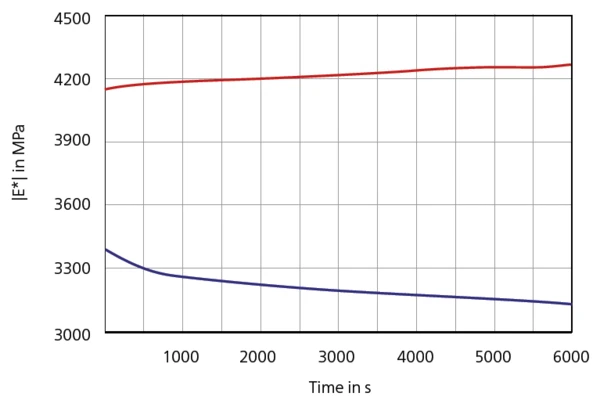

يصور الشكل 2 اختبار إجهاد تم إجراؤه على مركبين من السلك والمطاط من نفس المادة لتوصيف سلوك الالتصاق في درجات حرارة مختلفة.

كانت درجة حرارة التجربة 100 درجة مئوية للعينة 1 (حمراء) و150 درجة مئوية للعينة 2 (زرقاء). أُجري الاختبار في وضع التحكم في القوة؛ أي بقوة ساكنة مقدارها 20 نيوتن وقوة ديناميكية مقدارها 2 نيوتن. كان تردد الاختبار 60 هرتز لمدة 6000 ثانية (360000 دورة). يمكن تفسير الزيادة في المعامل المركب للعينة 1 (باللون الأحمر) على أنها ناجمة عن حقيقة أن عملية المعالجة تستمر عند 100 درجة مئوية. عند 150 درجة مئوية، ينخفض المعامل المركب للعينة 2 (الأزرق). ويرجع ذلك إلى حقيقة أن مركب المطاط قد بدأ بالفعل في التحلل هنا.

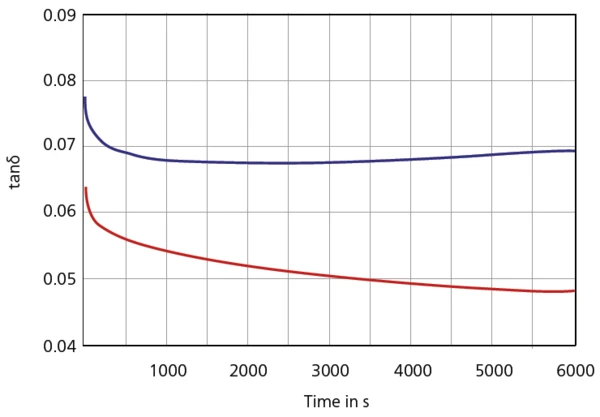

يعرض الشكل 3 سلوك التخميد (tanδ) للعينتين. ينتج عن درجات الحرارة المختلفة خصائص تخميد مختلفة.

أسباب ذلك هي نفسها المذكورة من قبل. فيما يتعلق بالمنحنى الأحمر (عند درجة حرارة 100 درجة مئوية)، يتناقص tanδ بسبب التشابك (المعالجة)؛ وفيما يتعلق بالمنحنى الأزرق (عند درجة حرارة 150 درجة مئوية)، يزداد بسبب التحلل.

ب) تحديد حدود الإجهاد

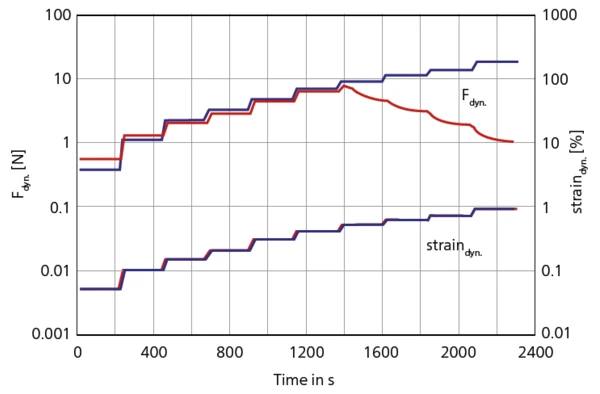

يعرض الشكل 4 النتائج التي تم الحصول عليها عن طريق التحليلات التي أجريت على مركبين متماثلين من الحبل والمطاط ولكن مع تضمين مواد تثبيط مختلفة. وكان الهدف من هذا الاختبار هو تحديد حدود الإجهاد الديناميكي الميكانيكي.

يزداد المسح الديناميكي الساكن في الوضع المتحكم في الإجهاد في الإجهاد الساكن والديناميكي خطوة بخطوة: 0.5% حمل ساكن/0.05% إجهاد ديناميكي؛ 1%/0.1%؛ 2%/0.2% ... 9%/0.9%.

كان تردد الاختبار 10 هرتز. بالنسبة لكل خطوة حمل، تم تسجيل 20 نقطة بيانات لعرض انخفاض القوة المتوقعة بمجرد الوصول إلى أقصى إجهاد.

تُظهر الخطوط الزرقاء سلوك مركب السلك والمطاط بخصائص التصاق جيدة، في حين أن المنحنى الأحمر ينشأ من المادة ذات الالتصاق غير الكافي. كما يتضح من العينة 1 (المنحنى الأحمر)، يبدأ سلك الإطار بالفعل في الانسحاب من المصفوفة المطاطية عند إجهاد ثابت بنسبة 6% وإجهاد ديناميكي بنسبة 0.6%. تشير خطوة الحمل الثابت/الديناميكي بنسبة 6%/ 0.6% إلى بداية السلوك غير الخطي للمادة.

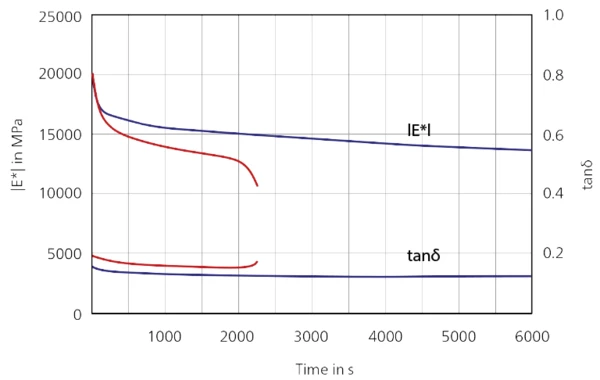

بمعرفة حدود الإجهاد، يمكن إجراء مزيد من الاختبارات للحصول على مزيد من المعلومات عن المادة. يصور الشكل 5 الاعتماد الزمني للمعامل المركب و tanδ خلال اختبار إجهاد تم تطبيقه على نفس العينات المستخدمة في الشكل 2.

تم إجراء الاختبار في وضع التحكم في الإجهاد عند حمل ثابت بنسبة 5% وحمل ديناميكي بنسبة 0.5% بتردد 50 هرتز. تم اختيار الظروف بحيث تكون قريبة من حد الفشل البالغ 6%/0.6% المستمد من الشكل 4، بهدف إحداث تدهور سريع للعينة 1. أُجري الاختبار في درجة حرارة الغرفة.

يوضح الشكل 5 النتائج المتوقعة. يحدث التقادم الميكانيكي للعينة 1 (باللون الأحمر) أسرع من العينة 2 (باللون الأزرق). بعد 2300 ثانية (115000 دورة)، يبدأ حبل العينة 1 في الانسحاب من مركب المطاط، وهو ما يمكن رؤيته على أنه انخفاض المعامل المركب E*.

يتناقص المعامل المركب للعينة 2 (الأزرق) ببطء فقط أثناء القياس.

الخاتمة

تعد اختبارات الحمل الديناميكي المستمر (اختبارات التعب) مناسبة لتوصيف الالتصاق بين السلك والمصفوفة المطاطية عند تطبيق المثبتات على سطح السلك. ونظرًا للقوى والسعات العالية المطلوبة، فإن سلسلة أجهزة Eplexor® من شركة NETZSCH GABO Instruments، وخاصةً Eplexor® 500 N، مناسبة تمامًا لتحميل العينات ديناميكيًا لآلاف الدورات. بالنسبة للتحليلات، تم استخدام عينات على شكل حرف T أو H؛ وتتكون هذه العينات من سلك إطار واحد لكل منهما ومادة مطاطية إما في أحد طرفيها (اختبار T) أو على كلا الطرفين (اختبار H).