10.10.2023 by Aileen Sammler

كيفية التحكم في جودة المواد البلاستيكية المعاد تدويرها

تمثل إعادة تدوير البلاستيك العديد من التحديات عبر سير عمل التصنيع. أحد أكبر التحديات هو التحكم في عدم اليقين في جودة المواد الأولية. تنشأ التباينات في الجودة من خليط من أنواع البوليمر المختلفة في عملية إعادة التدوير. هذا دليل تفصيلي خطوة بخطوة لمراقبة جودة البلاستيك المعاد تدويره عن طريق مجموعة أدوات قياس المسح الضوئي التفاضلي (DSC) الخاصة بنا، مثل DSC 300 Caliris® Classic أو Select أو Supreme.

تمثل إعادة تدوير البلاستيك العديد من التحديات عبر سير عمل التصنيع. أحد أكبر التحديات هو التحكم في عدم اليقين في جودة المواد الأولية. تنشأ التباينات في الجودة من خليط من أنواع البوليمر المختلفة في عملية إعادة التدوير. وبالتالي، يتردد العديد من مصنعي المنتجات في استخدام البلاستيك المعاد تدويره لأن الاختلافات في الجودة عبر الدفعات يمكن أن يكون لها تأثير كبير على الحفاظ على جودة المنتجات النهائية.

تحتاج الشركات إلى حل سريع وفعال من حيث التكلفة

وبالتالي تعد مراقبة جودة المواد البلاستيكية المعاد تدويرها خطوة حاسمة في عملية الإنتاج للعديد من الشركات. فهي تحتاج إلى أن تكون قادرة على اكتشاف وتحديد الشوائب ومخاليط المواد المعاد تدويرها بطريقة سريعة وموثوقة وفعالة من حيث التكلفة.

الخطوة 1: تحديد نوع البوليمر في الحبيبات

احتوى مجرى نفايات البوليمر التي تم تسليمها على خليط من كريات البوليمر المعاد تدويرها بألوان مختلفة. تم إجراء قياسات المسعر بالمسح التفاضلي بمعدل تسخين 10 كلفن/الدقيقة في جو N2. يمكن استخدام جميع أجهزة قياس المسعر بالمسح الضوئي التفاضلي التفاضلي لدينا، على سبيل المثال، جهاز المسعر التفاضلي التفاضلي DSC 300 كاليريس سوبريم الجديد من NETZSCH.

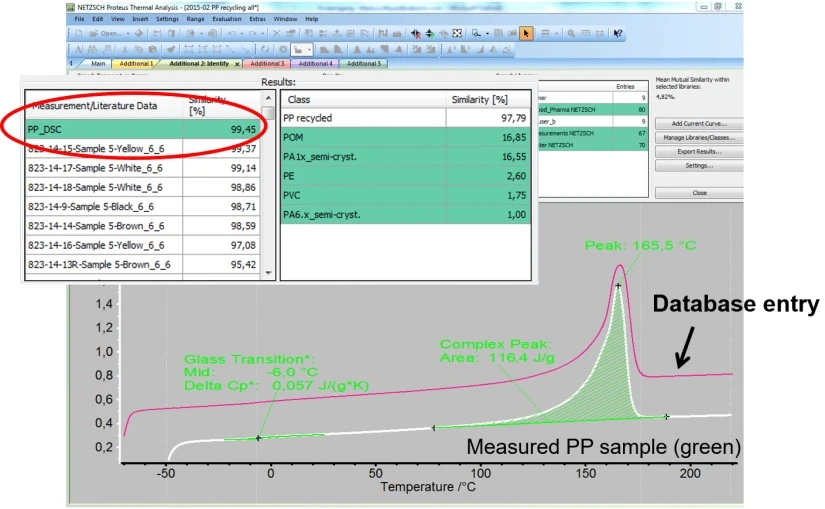

تقارن خاصية برنامج Identify في برنامج NETZSCH Proteus® نتائج القياس مع المدخلات في قاعدة بيانات KIMW، التي تخزن منحنيات القياس الفردية وبيانات الأدبيات والفئات الإحصائية للبوليمرات والمواد الأخرى.

يوضح الشكل 2 القياس على عينة البولي بروبلين الأخضر (PP) بالإضافة إلى مدخل قاعدة البيانات باللون الوردي. وتكشف المقارنة بين كلا المنحنيين عن تشابه بنسبة 99.45% من عينة البولي بروبيلين الخضراء المعاد تدويرها مع عينة البولي بروبيلين القياسية. في هذه الحالة، يقارن برنامجالتعريف نقاط القياس المهمة للعينة مثل درجة حرارة الانتقال الزجاجي، وتأثيرات الذوبان وإعادة التبلور.

الخطوة 2: الكشف عن الشوائب أو مخاليط المواد البلاستيكية المعاد تدويرها

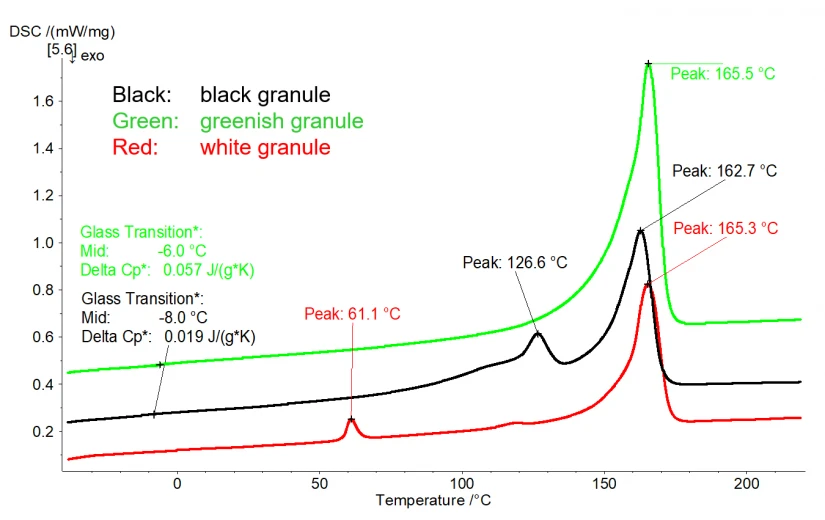

بالإضافة إلى ذلك، تم تحليل الكريات ذات الألوان المختلفة. تُظهر كل من منحنيات القياس للكريات البيضاء والسوداء (انظر الشكل 3) قمة إضافية، وهي تأثيرات ذوبان، على سبيل المثال، لنوع آخر من البوليمر. وهذا يعني أن الـ PP المعاد تدويره ملوث بمكون آخر على الأقل.

الخطوة 3: تحديد المخاليط أو الشوائب في المواد البلاستيكية المعاد تدويرها

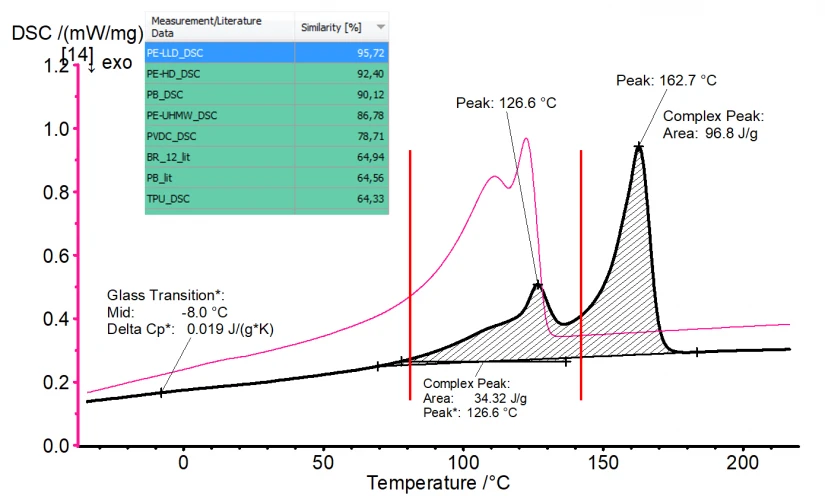

كما هو موضح أدناه في الشكل 4، تحدد قاعدة بياناتIdentifyالمدمجة في برنامج NETZSCH Proteus® مصدر التلوث في المادة المعاد تدويرها. من خلال تقييم جزء محدد من المنحنى من قبل المستخدم فقط، وهو في هذه الحالة القمة الأولى، يبحث برنامج Identify من خلال قاعدة البيانات للعثور على منحنى قياس مخزن يتطابق بشكل أفضل مع القمة المقاسة. في الشكل 4، تم تحليل العينة السوداء بشكل أكبر لتحديد التلوث. كشف البرنامج أن عينة المادة المعاد تدويرها تحتوي على كمية صغيرة من البولي إيثيلين الخطي منخفض الكثافة (LLDPE).

الملخص

يُعدقياس المسح الضوئي التفاضلي (DSC) طريقة سريعة وموثوقة وسهلة للتحكم في جودة المواد البلاستيكية المعاد تدويرها في الصناعة التحويلية. كما تدعم الميزات الفريدة لبرنامجProteus® بالإضافة إلى ذلك عملية مراقبة الجودة الفعالة من حيث التكلفة من خلال الكشف عن الشوائب وتحديدها تلقائيًا.