Aplicativo da área farmacêutica

A termogravimetria (TG) ou análise termogravimétrica (TGA) é um método estabelecido para análise de composição, por exemplo, para detectar o teor de água de hidratos [1]. A medição da massa residual durante um experimento de TGA pode servir para calcular, por exemplo, o teor de carga de compostos de polímeros ou compósitos [2, 3]. small Uma aplicação mais difícil é a determinação de quantidades de impurezas que não evaporam presentes em solventes líquidos que evaporam, como acetona, etanol ou água. Essa técnica - em que a massa residual pode ser vista como resíduo de destilação - foi aplicada por J. Wiss et al. usando um NETZSCH STA 449 F1 Jupiter® (veja a figura 1) para validar a limpeza do equipamento de plantas de produção farmacêutica [4]. Os autores demonstraram que impurezas com várias concentrações na faixa entre cerca de 5 e 50 ppm poderiam ser detectadas de forma confiável [4].

small Uma concentração de massa de impureza de, por exemplo, 5 ppm exigia a detecção de uma massa residual de até 25 μg após a evaporação do solvente com uma massa de 5 g, que é a capacidade máxima de carga e, ao mesmo tempo, a faixa máxima de pesagem dinâmica do STA 449 F1 Jupiter® . large As medições dessas amostras são possíveis, pois esse instrumento pode ser equipado com um transportador de amostras TGA e um cadinho de béquer com um volume de 5 cm3 , conforme mostrado na figura 2. No entanto, uma concentração de massa de apenas 5 ppm é uma quantidade muito small grande. Isso pode ser ilustrado por um passarinho com uma massa de 10 g sentado nas costas de um elefante jovem com uma massa de 2.000 kg.

Vamos pesar o passarinho

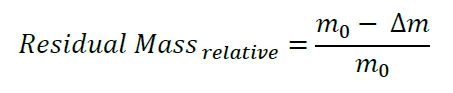

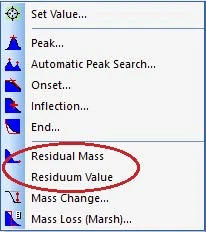

Em geral, o software de análise Proteus® da NETZSCH, que também funciona na estrutura do software CFR21 Part 11, em conformidade com o Proteus® Protect, oferece duas possibilidades para o cálculo da massa residual a partir de uma curva TG (consulte a figura 3). A primeira é a funcionalidade padrão "Residual Mass", que é calculada da seguinte forma:

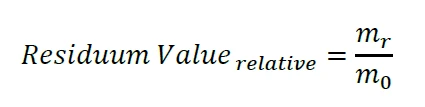

em que m0 é a massa inicial da amostra e Δm é a perda de massa total medida durante o experimento de TGA. A função Residual Mass funciona bem para valores típicos na faixa de porcentagem. smallNo entanto, para massas residuais muito maiores, m0 e Δm são quase idênticos e, além disso, ambos os valores devem ser relativamente large (na faixa de alguns gramas, veja acima). Especialmente para amostras líquidas e altamente voláteis, a determinação de ambos, m0 e Δm, por termogravimetria não é suficientemente precisa para um cálculo confiável de (m0 - Δm) na faixa de alguns microgramas. Voltando à nossa ilustração acima, não faz sentido medir a massa do elefante junto com o passarinho e subtrair a massa do elefante sozinho para obter a massa do passarinho. Uma abordagem melhor é medir a massa do passarinho separadamente. Graças à segunda funcionalidade "Residuum Value", podemos detectar o sinal de massa absoluta ou no final do experimento de TGA, que corresponde exatamente à massa do passarinho:

O pré-requisito para a avaliação do valor de vácuo altamente preciso é que a medição comece com a chamada fase de espera inicial, em que a amostra é inserida, e termine com uma fase de espera final, em que o valor de vácuo é determinado. As temperaturas (isotérmicas) e as condições de fluxo de gás devem ser as mesmas durante as duas fases de espera. Mais detalhes podem ser encontrados no sistema de ajuda do software Proteus®. Outro pré-requisito para resultados precisos e reproduzíveis é, obviamente, o baixo desvio do termobalanço usado: A NETZSCH STA 449 F1 Jupiter® tem um desvio de longo prazo da balança de menos de 1 μg por hora.

Resultados experimentais

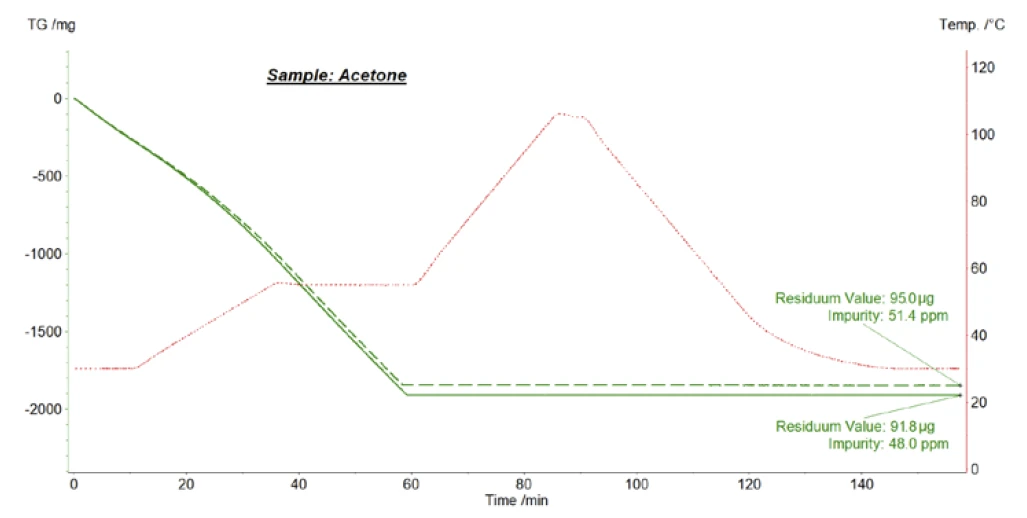

A Figura 4 mostra resultados de medição exemplares obtidos para o solvente de acetona disponível comercialmente. O analisador térmico NETZSCH STA 449 F1 Jupiter® equipado com um transportador de amostras TGA e um cadinho de béquer de Al2O3 foi usado para esses testes; hélio a uma taxa de fluxo de 70 ml/min foi usado como gás de purga. O programa de temperatura do forno mostrado na figura 4 é exatamente o mesmo usado por J. Wiss et al. [4]: Após o aquecimento a 50°C e durante o segmento IsotérmicoOs testes com temperatura controlada e constante são chamados de isotérmicos.isotérmico a 50°C, o solvente de acetona evaporou completamente, o que pode ser visto pela perda de massa de cerca de 1900 mg observada em cada medição. Depois disso, o forno foi aquecido a 105°C e, por fim, resfriado de volta à temperatura inicial de 30°C. A partir dos valores de resíduo de 95 μg e 92 μg medidos automaticamente no final da fase isotérmica a 30°C e das massas iniciais da amostra de 1848 mg e 1913 mg determinadas automaticamente no início das medições, as concentrações de massa de 51 ppm e 48 ppm de impurezas não evaporadas foram calculadas pelo software de análise Proteus®.

Resumo

Esses resultados demonstram o uso do NETZSCH STA 449 F1 Jupiter® em combinação com seu software inteligente Proteus® para a determinação precisa de impurezas em solventes até o nível de ppm. Esse aplicativo foi amplamente investigado para a validação da limpeza dos equipamentos das plantas de produção farmacêutica [4].