18.01.2021 by Dennis Glinski, Wilo SE, Dr. Natalie Rudolph

Wilo: улучшенная производительность благодаря 3D-печатным компонентам, армированным волокном

Компания Wilo SE является мировым производителем насосов и насосных систем для строительства, всей цепочки управления водными ресурсами и промышленности. Неудивительно, что Wilo работает с передовыми технологиями, такими как аддитивное производство. Узнайте, как они используют прибор NETZSCH DSC 214 Polyma для изучения теплового поведения новых материалов.

Компания Wilo SE является мировым производителем насосов и насосных систем для строительства, всей цепочки управления водными ресурсами и промышленности. Компания имеет долгую историю успешных инноваций, основанных на прочном фундаменте знаний и предвидении будущих технологий и требований рынка. Для этого необходимо уделять большое внимание исследованиям и разработкам, а также использовать лучшее оборудование для выполнения работы.

Неудивительно, что для разработки продуктов будущего компания Wilo использует такие передовые технологии, как аддитивное производство, называемое также 3D-печатью. В одном из проектов используется технология Selective Laser Sintering (SLS), которая позволяет изготавливать высококачественные детали из конструкционных полимеров со сложной геометрией, внутренними структурами и тонкими стенками. Производство без использования инструментов, без потерь материала, сокращение сроков разработки, а также механические свойства, сравнимые с деталями, изготовленными методом литья под давлением, делают SLS подходящей альтернативой для многих заготовок и даже целых узлов. Более того, некоторые полые геометрические формы могут быть получены только с помощью процесса аддитивного производства на основе порошка.

В процессе SLS используется лазер для локального расплавления small частиц полимерного порошка с образованием однородного слоя, который повторяется слой за слоем, пока вся деталь не будет расплавлена. В окружающей камере материал поддерживается при повышенных температурах, препятствующих кристаллизации, до тех пор, пока вся деталь не будет готова. Только после этого деталь охлаждается. Таким образом, необходимо знать точные характеристики плавления и кристаллизации полимерного порошка, чтобы определить настройки процесса для конкретного материала.

Чтобы разработать новые материалы, обладающие всеми необходимыми свойствами для нового продукта, необходимо понять их термическое поведение.

NETZSCH DSC214Polymaобеспечил решение

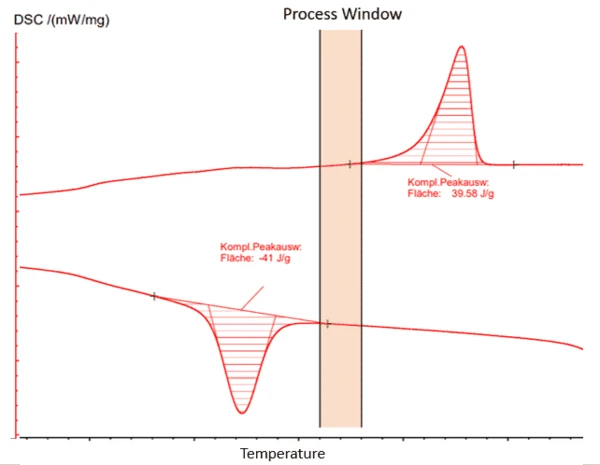

Все новые варианты материалов с армированием и без армирования волокнами были охарактеризованы с помощью прибора NETZSCH DSC 214 Polyma путем проведения динамических измерений от комнатной температуры до 70 К выше температуры расплава при скорости нагрева и охлаждения 20 К/мин. Полученный график и окно процесса показаны на рис. 1. Гистерезис между началом плавления и началом кристаллизации smallбольше, чем для обычно используемого PA12. Это означает, что технологическое окно составляет всего около 20 К по сравнению с 30 К для PA12.

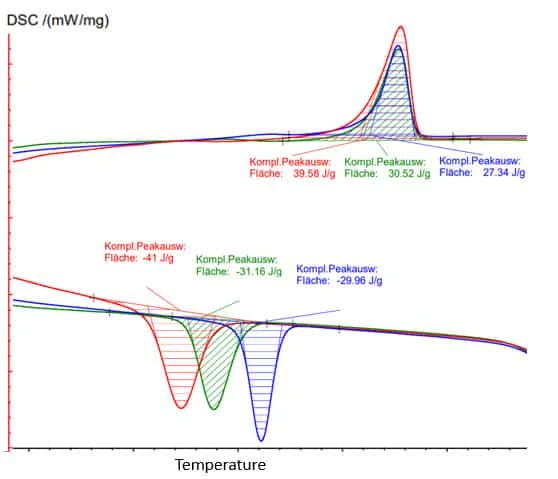

На рис. 2 показано влияние стеклянных и углеродных волокон на начало кристаллизации. Оба волокна (синее: CF, зеленое: GF) действуют как нуклеирующие участки и сдвигают начало кристаллизации к более высоким температурам, делая технологическое окно еще более узким.ots Это важно для определения наиболее подходящей температуры кристаллизации и требует специальных знаний и опыта в оптимизации процесса. При температурах, близких к началу плавления, окружающие твердые порошки начинают спекаться с горячей, расплавленной деталью. Этот эффект называется боковым ростом. При температурах, близких к началу кристаллизации, может возникнуть проблема коробления. Этот эффект часто называют скручиванием. Одним из объяснений разницы в начале кристаллизации стеклянных и углеродных волокон может быть отношение поверхности к объему этих двух различных волокон. Учитывая, что диаметр углеродных волокон составляет 7 мкм, а используемого стекловолокна - около 11 мкм, углеродные волокна обеспечивают немного большую площадь поверхности для работы в качестве мест зарождения при одинаковом объемном содержании в смеси.

Если гистерезис между температурой плавления и температурой кристаллизации интересующего материала очень small, можно провести изотермические исследования кристаллизации для более детального анализа скорости кристаллизации или сравнить различные смеси со схожими свойствами, чтобы select выбрать наилучшую.

„Прибор DSC 214 Polyma прост в использовании и предоставил нам все необходимые данные для успешного производства деталей с использованием новых порошков. Вместе со знаниями, полученными в ходе обсуждений со специалистами по применению NETZSCH, мы смогли select наиболее подходящие материалы для продолжения наших разработок“

Хотите узнать больше о характеристиках порошков для SLS?

В предыдущих статьях мы рассмотрели следующие темы:

О компании Wilo Group

Группа компаний Wilo - один из ведущих мировых поставщиков насосов и насосных систем премиум-класса для строительного, водохозяйственного и промышленного секторов. Инновационные решения, интеллектуальные продукты и индивидуальные услуги компании обеспечивают интеллектуальное, эффективное и климатически безопасное перемещение воды. Компания также вносит важный вклад в защиту климата, реализуя стратегию устойчивого развития и сотрудничая с партнерами (Источник).