18.01.2021 by Dennis Glinski, Wilo SE, Dr. Natalie Rudolph

Wilo: Lepsza wydajność dzięki komponentom wzmocnionym włóknami drukowanymi w 3D

Wilo SE jest światowym producentem pomp i systemów pompowych dla usług budowlanych, całego łańcucha gospodarki wodnej i przemysłu. Nic dziwnego, że Wilo pracuje z najnowocześniejszymi technologiami, takimi jak Additive Manufacturing. Dowiedz się, w jaki sposób wykorzystują oni urządzenie NETZSCH DSC 214 Polyma, aby zrozumieć zachowanie termiczne nowych materiałów.

Wilo SE jest światowym producentem pomp i systemów pompowych dla usług budowlanych, całego łańcucha gospodarki wodnej i przemysłu. Ma długą historię udanych innowacji opartych na silnych podstawach wiedzy i wyczuciu przyszłych technologii i wymagań rynku. Wymaga to silnej koncentracji na badaniach i rozwoju, a także najlepszego sprzętu do wykonania pracy.

Nie jest zaskoczeniem, że Wilo pracuje z najnowocześniejszymi technologiami, takimi jak Additive Manufacturing, zwanymi również drukiem 3D, w celu opracowania produktów jutra. W jednym z projektów wykorzystano technologię Selective Laser Sintering (SLS), która jest znana z produkcji wysokiej jakości strukturalnych części polimerowych o złożonej geometrii, strukturach wewnętrznych i cienkich ściankach. Beznarzędziowa produkcja bez utraty materiału, skrócenie procesów rozwojowych, a także właściwości mechaniczne porównywalne z częściami formowanymi wtryskowo sprawiają, że SLS jest odpowiednią alternatywą dla wielu elementów, a nawet całych zespołów. Co więcej, niektóre wydrążone geometrie są w rzeczywistości możliwe do wykonania tylko w procesie produkcji addytywnej opartej na proszku.

Proces SLS wykorzystuje laser do lokalnego topienia small cząstek proszku polimerowego w celu utworzenia jednorodnej warstwy, która jest powtarzana warstwa po warstwie, aż do stopienia całej części. Otaczająca komora robocza utrzymuje materiał w podwyższonej temperaturze, aby utrudnić krystalizację, aż do ukończenia całej części. Dopiero wtedy część jest schładzana. W związku z tym, dokładne zachowanie proszku polimerowego podczas topienia i krystalizacji musi być znane, aby zdefiniować ustawienia procesu dla danego materiału.

Aby opracować nowe materiały, które posiadają wszystkie wymagane właściwości dla nowego produktu, należy zrozumieć to zachowanie termiczne.

Urządzenie NETZSCH DSC214Polymadostarczył rozwiązanie

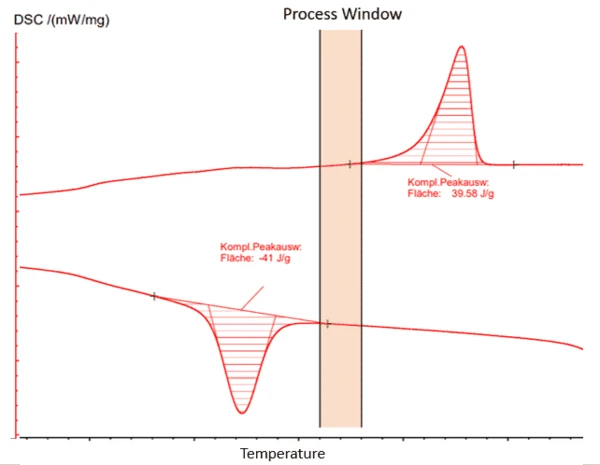

Wszystkie nowe warianty materiałów ze wzmocnieniem włóknami i bez niego scharakteryzowano za pomocą urządzenia NETZSCH DSC 214 Polyma, wykonując pomiary dynamiczne od temperatury pokojowej do 70 K powyżej temperatury topnienia przy szybkości ogrzewania i chłodzenia 20 K/min. Wynikowy wykres i okno procesu przedstawiono na rysunku 1. Histereza między początkiem topnienia a początkiem krystalizacji jest smallwiększa niż w przypadku typowo stosowanego PA12. Oznacza to, że okno procesu wynosi tylko około 20 K w porównaniu do około 30 K dla PA12.

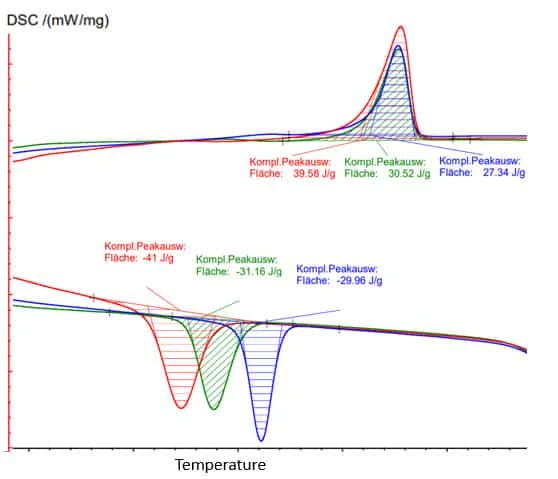

Rysunek 2 pokazuje wpływ włókien szklanych i węglowych na początek krystalizacji. Oba włókna (niebieskie: CF, zielone: GF) działają jako miejsca zarodkowania i przesuwają początek krystalizacji do wyższych temperatur, co jeszcze bardziej zawęża okno procesu. Jest to ważne, aby zidentyfikować najbardziej odpowiednią temperaturę kompilacji i wymaga lots specjalistycznej wiedzy w zakresie optymalizacji procesu. W przypadku temperatur bliskich początkowi topnienia, otaczające stałe proszki zaczynają spiekać się na gorącej, stopionej części. Efekt ten nazywany jest wzrostem bocznym. W przypadku temperatur bliskich początkowi krystalizacji problemem może być wypaczenie. Zjawisko to często nazywane jest zwijaniem. Jednym z wyjaśnień różnicy w początku krystalizacji między włóknami szklanymi i węglowymi może być stosunek powierzchni do objętości tych dwóch różnych włókien. Biorąc pod uwagę, że średnica włókien węglowych mieści się w zakresie 7 µm, a średnica użytego włókna szklanego wynosi około 11 µm, włókna węglowe zapewniają nieco większą powierzchnię do działania jako miejsca zarodkowania dla tej samej zawartości objętościowej w mieszaninie.

Jeśli histereza między temperaturą topnienia a temperaturą krystalizacji interesującego materiału jest bardzo small, można przeprowadzić badania krystalizacji izotermicznej w celu bardziej szczegółowej analizy szybkości krystalizacji lub porównać różne mieszaniny o podobnych właściwościach, aby select najlepszy.

„Urządzenie DSC 214 Polyma jest łatwe w użyciu i dostarczyło nam wszystkich istotnych danych, aby z powodzeniem produkować części przy użyciu nowych proszków. Wraz z wiedzą zdobytą podczas dyskusji ze specjalistami ds. zastosowań NETZSCH, byliśmy w stanie select najbardziej odpowiednie materiały do kontynuowania naszych prac rozwojowych“

Chcesz dowiedzieć się więcej na temat charakterystyki proszków SLS?

W poprzednich artykułach omówiliśmy następujące tematy:

O Grupie Wilo

Grupa Wilo jest jednym z wiodących na świecie dostawców pomp i systemów pompowych dla sektora usług budowlanych, gospodarki wodnej i przemysłu. Innowacyjne rozwiązania, inteligentne produkty i indywidualne usługi firmy umożliwiają transport wody w sposób inteligentny, wydajny i przyjazny dla klimatu. Wnosi również istotny wkład w ochronę klimatu dzięki strategii zrównoważonego rozwoju i we współpracy z partnerami (Źródło).