DEA

Диэлектрический анализ

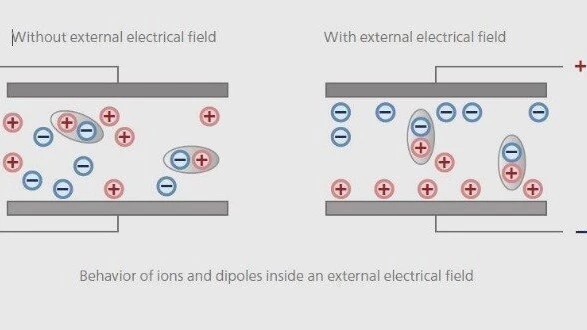

Для исследования поведения отверждаемых систем термореактивных смол, композитных материалов, клеев и красок используется диэлектрический анализ (ДЭА) в соответствии с ASTM E2038 или E2039, выдержавший испытание временем.

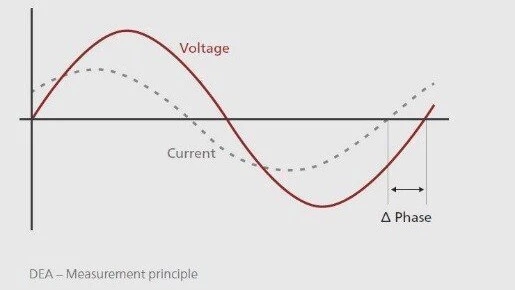

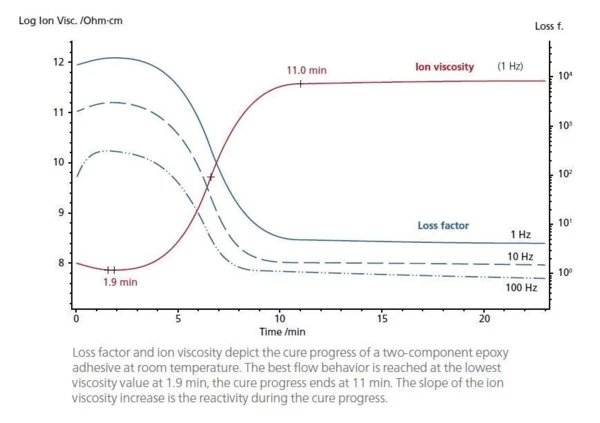

Диэлектрический анализ (ДЭА), также известный как диэлектрический термический анализ (ДЭТА), - это метод контроля изменения вязкости и состояния отверждения термореактивных смол, клеев, красок, композитов и других видов полимеров или органических веществ путем измерения изменений их диэлектрических свойств.

Огромное преимущество DEA заключается в том, что его можно использовать не только в лабораторных масштабах, но и в процессе производства пластмасс. Встроенные в пресс-форму, диэлектрические датчики измеряют важнейшие свойства материала для контроля и прогнозирования качества деталей.

Вместе с решением sensXPERT® можно сократить количество брака и повысить эффективность и прозрачность производства.

Для измерения ионной проводимости, которая рассчитывается по коэффициенту диэлектрических потерь, или ее обратной величины, ионной вязкости, NETZSCH предлагает одно- и многоканальные системы DEA, в зависимости от области применения, которые работают в различных диапазонах измерений и частот с различными типами датчиков.

DEA - это самый мощный метод измерения критического, невидимого отверждения в пресс-форме, которое определяет качество детали.

DEA 288 Ionic

Диэлектрический анализатор

Открываем новый мир мониторинга лекарств - индивидуальные условия тестирования

Многофункциональная конструкция DEA 288 Ionic позволяет применять большое количество различных условий тестирования, таких как тепло, холод или ультрафиолетовое излучение. Это позволяет пользователю легко и просто определить оптимальные параметры для обработки материала.

sensXPERT®

Инновационные датчики, создающие интеллектуальные формы

Материаловедение закладывает основу алгоритма машинного обучения. Вместе с данными ваших машин прогнозируется оптимальное отверждение материала. Современное программное обеспечение динамически адаптирует производственный процесс и устраняет необходимость в дорогостоящем контроле качества после производства. sensXPERT® повышает эффективность производства, минимизирует количество брака и обеспечивает более прочный, надежный и воспроизводимый завод.