Советы и рекомендации

Определение устойчивости жиров и масел к окислению

Внешние воздействия, такие как ультрафиолетовое излучение (свет), температура, атмосферный кислород, механические нагрузки или химические/биологические среды, приводят к преждевременному старению материалов, в результате чего изменяются их химические и физические свойства.

Правильно подобранные ингибиторы старения (стабилизаторы) замедляют процесс старения и продлевают индукционный период, т.е. промежуток времени, предшествующий началу термоокислительного разложения (деградации цепи, техническому разрушению). Важным показателем окислительной стабильности масел, жиров, смазочных материалов, топлива или пластмасс является температура индукции окисления или время индукции окисления (O.I.T.), которое может быть определено с помощью ДСК по стандартным методикам.

На практике используются два различных метода: динамические и изотермические испытания О.И.Т. При динамическом методе образец нагревают с заданной постоянной скоростью нагрева в окислительных условиях до начала реакции. Соответствующая температура индукции окисления совпадает с экстраполированной температурой начала экзотермического эффекта ДСК, который имеет место.

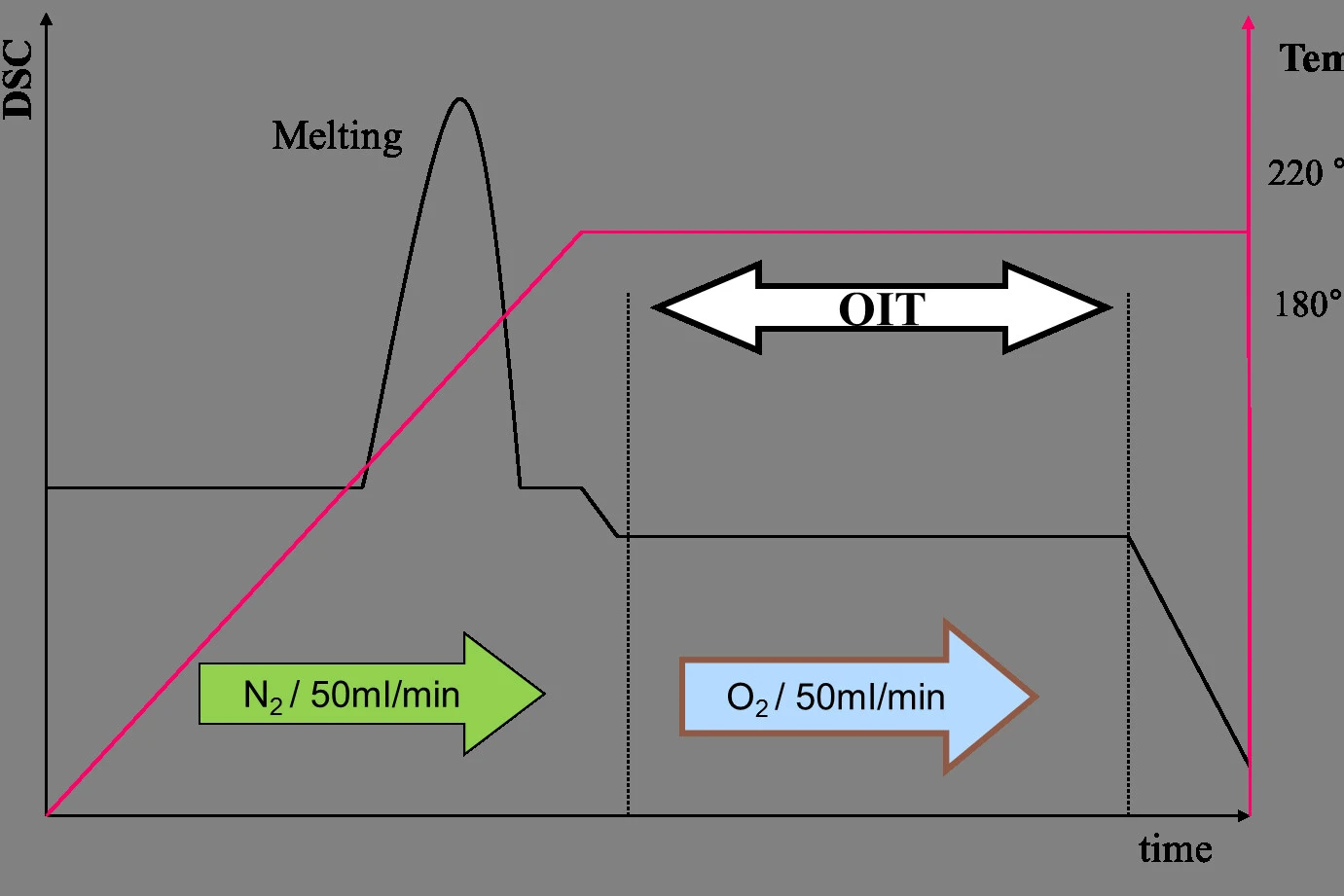

При изотермических испытаниях O.I.T. исследуемые материалы сначала нагревают под защитным газом, затем выдерживают при постоянной температуре в течение нескольких минут без защитного газа для установления равновесия, а затем подвергают воздействию атмосферы кислорода или воздуха. Промежуток времени от первого контакта с кислородом до начала окисления называется временем индукции окисления. Это показано на рисунке 1.

Многие национальные и международные стандарты, такие как ASTM D 3895 (полиэтилен), DIN EN 728 (пластиковые трубопроводы), ISO 11357-6 (пластмассы) и ASTM D 525 (авиационное топливо), дают рекомендации по подготовке образцов и надлежащему selectион условий измерения.

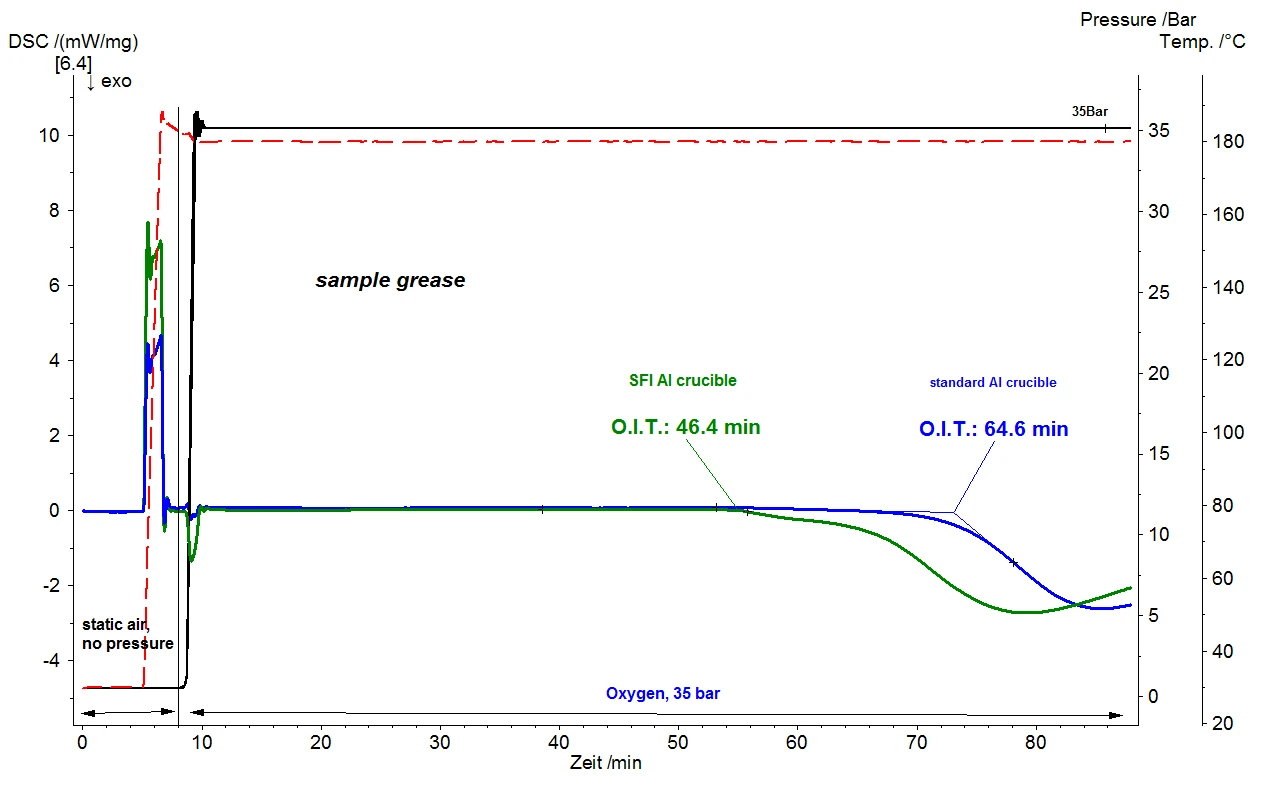

Испытания на окисление смазочных масел и консистентных смазок обычно проводятся с помощью прибора ДСК высокого давления (см. рис. 2). Для предотвращения испарения образца создается противодавление - обычно 35 бар. Однако в реакциях окисления кислород служит не только для создания давления, но и в качестве партнера по реакции. Поэтому и давление, и поток газа должны регулироваться с максимальной точностью.

Определение устойчивости к окислению является "поверхностно-чувствительным". Это означает, что исследуемый слой масла или смазки должен иметь гладкую, однородную поверхность, чтобы обеспечить высокую воспроизводимость результатов испытаний. Для таких исследований очень хорошо подходят тигли SFI (SFI означает индекс твердого жира; см. схему на рисунке 3), рекомендованные стандартом ASTM D 5483 для смазочных материалов и ASTM D 6186 для смазочных масел.

Примером могут служить алюминиевые тигли в форме кастрюли с внешним диаметром 6,7 мм и объемом 85 мкл, которым можно придать форму с помощью инструмента для уплотнения (встроенного в стандартный тигельный пресс - рис. 4).

В тиглях с плоским дном при высоких температурах масла и смазки часто просачиваются к ободковым зонам. Таким образом, эффективная поверхность образца, которая может взаимодействовать с окружающей атмосферой, уменьшается в размерах. Это влияет на результат O.I.T. (см. рисунок 5). Когда анализ проводится в открытом стандартном алюминиевом тигле (синяя кривая), время О.И.Т. (экстраполированное начало) составляет 64,6 мин. Для сравнения, при анализе в тигле SFI (зеленая кривая) время O.I.T. значительно сокращается (до 46,4 мин) за счет эффективной поверхности larger.