03.04.2023 by Martin Rosenschon

Yüksek Sıcaklık Malzemeleri için Dinamik Mekanik Analiz

DMA aracılığıyla 500°C'nin üzerinde Malzeme Karakterizasyonu

Dinamik Mekanik Analiz (kısaca: DMA), malzemelerin viskoelastik özelliklerini sıcaklık, zaman ve frekansın bir fonksiyonu olarak belirlemek için kullanılan bir yöntemdir. DMA'nın ana uygulaması, polimerlerin ve polimer kompozitlerin cam geçişlerinin veya faz geçişlerinin belirlenmesidir. Polimer endüstrisine ek olarak, gıda teknolojisi ve biyomedikalde veya genel olarak malzeme araştırmasında da kullanılırarch. Bu alanlarda genellikle malzemelerin maksimum 500°C'ye kadar olan orta sıcaklıklardaki viskoelastik davranışları karakterize edilir.

Bununla birlikte, depolama modülü E' ve kayıp modülü E" gibi viskoelastik özellikler de yüksek sıcaklık aralığında önemli bir rol oynamaktadır. Örneğin, genellikle çelik, titanium veya nikel alaşımları gibi alaşım sistemlerinden yapılan bir gaz türbininin kanatları, yükleri - etki eden kuvvetler ve frekanslar - ve ortaya çıkan sıcaklıklar için özel olarak tasarlanmalıdır.

Bir gaz türbininin yanma odasında 2.000°C'nin üzerinde sıcaklıklara ulaşılabilir [1]. Kullanılan soğutma teknolojisine ve konuma bağlı olarak, türbin kanatlarında 500°C ile 1000°C arasında maksimum sıcaklıklar meydana gelir [1].

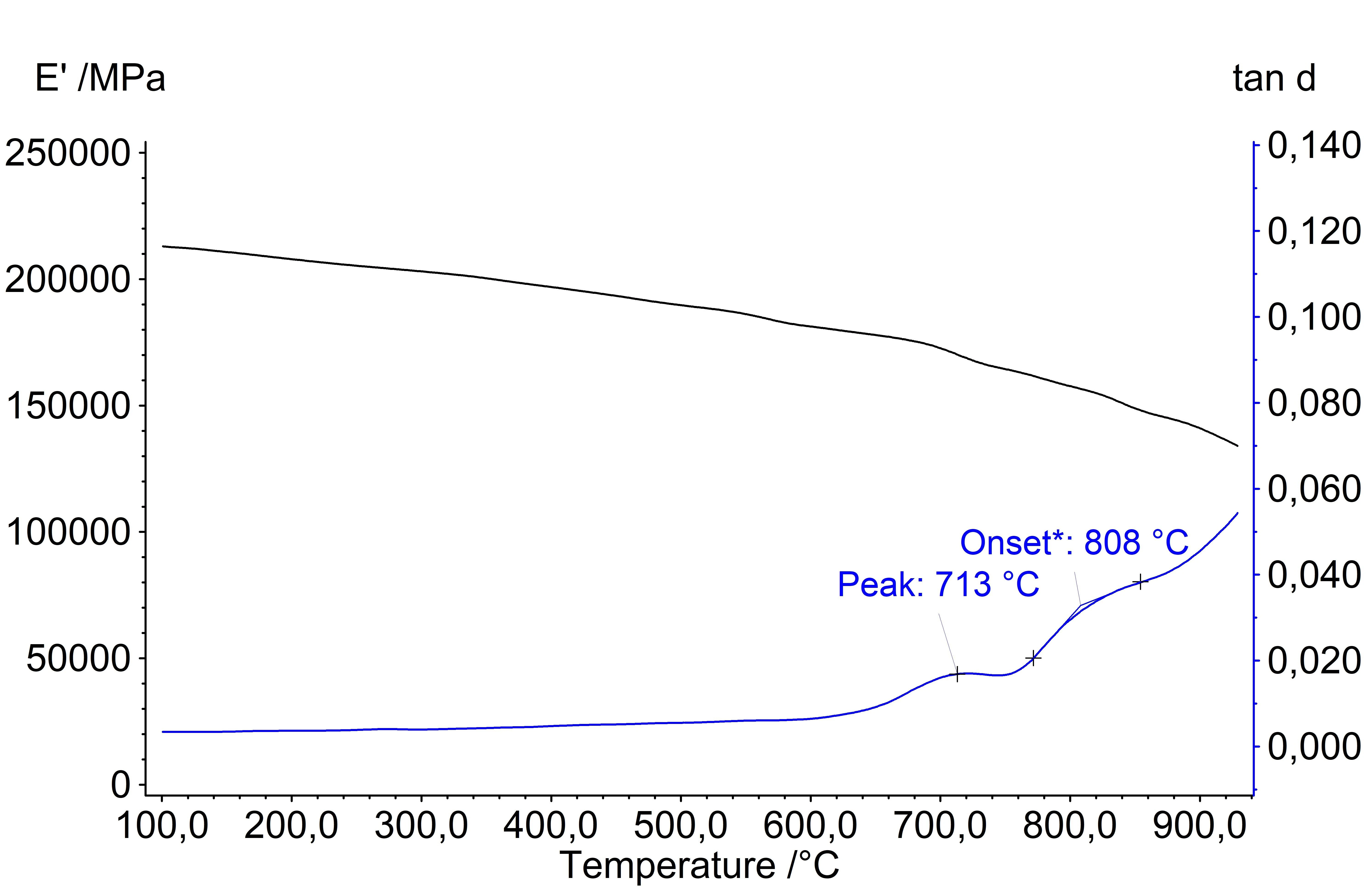

Şekil 1, DMA Eplexor®® yüksek sıcaklık serisi kullanılarak 500 N'a kadar dinamik kuvvetle 3 noktalı bükmede 1000°C'ye kadar bir Inconel 625 alaşımının DMA ölçümünü göstermektedir. Kurulan fırına bağlı olarak, sistem oda sıcaklığından 1000°C'ye veya 1500°C'ye kadar ölçümlere izin verir.

Inconel 625, ana alaşım elementleri krom, molibden ve niyobyum olan nikel bazlı bir süper alaşımdır. Bu, Special Metals Corp'un tescilli ticari markasıdır. Korozyona ve oksidasyona karşı yüksek bir dirence sahiptir. Alaşım genellikle türbinler ve diğer uçak motoru parçaları, fırın uygulamaları ve boru tesisatı gibi yüksek sıcaklıkların ve aşındırıcı koşulların hakim olduğu ortamlarda kullanılır.

100°C'de yaklaşık 210 GPa'dan başlayan depolama modülü E' (siyah eğri) artan sıcaklıkla birlikte azalır ve malzeme sertliğini kaybeder. 400°C'de 200 GPa'nın hemen altında ve 800°C'de 160 GPa civarındadır. Bu değerler, örneğin, çalışma sıcaklığına bağlı olarak bir türbin kanadının deformasyonunu hesaplamak için kullanılabilir.

Tan δ (mavi eğri) sırasında, 713°C ve 808°C'de (en yüksek sıcaklık) iki etki tanımlanabilir. Inconel 625 gibi nikel bazlı alaşımlar, tanımlanmış bir ısıl işlem ve buna bağlı intermetalik çökeltilerin oluşumu yoluyla güçlendirilir. Nikel bazlı alaşımlarda mukavemeti artıran tipik çökelme fazları, metastabil yüz merkezli kübik γ' fazı Ni3( Al, Ti) ve gövde merkezli kübik γ" Ni3(Nb) fazı [2]. Her iki fazın oluşumu ve çözünmesi tan δ'daki 713°C'deki etkiyi açıklayabilir. Başlangıç malzemesinin ısıl işlem koşulu hakkında bilgi eksikliği nedeniyle daha kesin sonuçlar çıkarılamamaktadır. Petrzak ve diğerleri [3] ayrıca Inconel 625 için 750°C'den itibaren tutarsız denge fazı δ Ni3(Nb, Ti) oluşumunu rapor etmiştir, bu da yaklaşık 800°C'de tan δ'daki ikinci pik ile ilişkilidir.

DMA, bileşenlerin statik ve dinamik tasarımı için karakteristik değerlerin belirlenmesine ek olarak, morfolojik gelişim - bu durumda çökeltilerin oluşumu - hakkında bilgi edinmek için de kullanılabilir.

NETZSCH Analyzing & Testing, ister -170°C ila 500°C arasındaki düşük sıcaklık aralığındaki malzemeleri karakterize etmek ister 1500°C'ye kadar yüksek sıcaklıktaki malzemelerin viskoelastik özelliklerini belirlemek isteyin, bireysel uygulama alanınız için doğru DMA'yı sağlar.

Literatür:

[1] Boyce, M. P. (2011). Gaz türbini mühendisliği el kitabı. Elsevier.

[2] Andersson, J. (2011). Çökelme sertleşmeli süper alaşımların kaynaklanabilirliği: mikroyapının etkisi. Chalmers Tekniska Hogskola (İsveç).

[3] Petrzak, P., Kowalski, K. & Blicharski, M. (2016). Tavlama sırasında Inconel 625 alaşımındaki faz dönüşümlerinin analizi. Acta Physica Polonica A, 130(4), 1041-1044.