02.10.2020 by Dr. Natalie Rudolph, Gabriele Stock

مراقبة جودة التجميعات الإلكترونية باستخدام التحليل الميكانيكي الحراري

أحد المصادر الرئيسية لفشل التجميعات الإلكترونية هو التمدد الحراري والمشاكل التي يسببها. وللتأكد من مطابقة اللوحات الأساسية للدوائر الكهربائية لجودة معينة، تم وضع معايير IPC التي تتطلب قياس التمدد الحراري والانتقال الزجاجي ونقطة التليين. تعرّف على كيفية الامتثال للمعيار من خلال إصدار TMA 402 F3 Hyperion® Polymer الجديد.

أحد المصادر الرئيسية لفشل التجميعات الإلكترونية هو التمدد الحراري والمشاكل التي يسببها. ويمكن للتحليل الميكانيكي الحراري أن يساعد في تجنب أعطال المنتجات هذه.

FR4 - المركب الأكثر استخدامًا في الصناعة الإلكترونية

FR4 (FR = مثبطات اللهب) ومشتقاتها (FR2، FR3، FR5) هي المواد الأساسية الأكثر استخدامًا على نطاق واسع للوحات الدوائر الإلكترونية والتركيبات الإلكترونية. توجد المادة الداعمة لـ FR4 من الألياف الزجاجية المنسوجة في ورقة رقيقة تشبه القماش. يتم بعد ذلك تشريب النسيج الزجاجي براتنج إيبوكسي مثبط للهب. ويتميز المركب الناتج منخفض التكلفة بالصلابة والعزل الموثوق به والأداء الجيد في معظم الظروف البيئية. على الجانب الآخر، تتميز مصفوفة راتنجات الإيبوكسي بمعامل تمدد حراري أقل ومعامل تمدد حراري أعلى من النسيج الزجاجي المقوي ويميل إلى التليين والتمدد عندما تمر لوحة الدارة بعدة دورات حرارية في عملية الإنتاج وربما أثناء الاستخدام. يمكن أن يؤدي ذلك إلى انفصال جزئي لمركب المادة المضغوطة، مما يؤدي بدوره إلى فشل الوصلة أو تفككها. وعادةً ما تكون النتيجة فشل التجميع. يعد التحليل الميكانيكي الحراري (TMA) طريقة جيدة لقياس التمدد الحراري لقاعدة لوحة الدارة والمكونات الإلكترونية والمواد المكونة.

وللتأكد من مطابقة لوحات قاعدة الدارات الكهربائية لجودة معينة، تم وضع معايير IPC التي تتطلب قياس التمدد الحراري والانتقال الزجاجي ونقطة التليين [انظر IPC-TM-650 2.4.24.1 وقت التفريغ (طريقة TMA)].

CTE و Tg- قيمتان مهمتان لمراقبة جودة مركبات FR4

إن خاصية المادة المهمة لضمان جودة مركبات البوليمر مثل FR4 هي درجة حرارة التحول الزجاجي، Tg. هذه هي نقطة درجة الحرارة التي تبدأ عندها بنية راتنجات الإيبوكسي في التليين. وبمجرد الوصول إلى قيمة Tg، تبدأ المادة في التمدد أكثر - عادةً ما بين 2-3 مرات أكثر من الحالة الصلبة. ويُعد التحليل الميكانيكي الحراري (TMA) أداة مثالية لدراسة سلوك التمدد ودرجة حرارة التليين لمختلف المواد مثل البوليمرات واللدائن والمواد المركبة. وهو يوفر معلومات أساسية حول معامل التمدد الحراري (معامل التمدد الحراري الخطي (CLTE/CTE)يصف معامل التمدد الحراري الخطي (CLTE) التغير في طول المادة كدالة لدرجة الحرارة.CTE)، ودرجة حرارة الانتقال الزجاجي وكذلك حول خصائص اللزوجة المرنة. إنها طريقة حساسة للغاية ويمكن استخدامها لتحديد التحولات الفيزيائية الضعيفة المرتبطة بالتغيرات في المعامل أو المعالجة أو التفكك، والتي لا يمكن اكتشافها أحيانًا بواسطة المسح الحراري التفاضلي (DSC).

وهذا يجعلها الطريقة المفضلة لمراقبة الجودة. يقلل اختبار درجة حرارة المعالجة القصوى لـ FR4 من احتمالية تلف لوحة الدوائر المطبوعة (PCB) أثناء إنتاج المكونات.

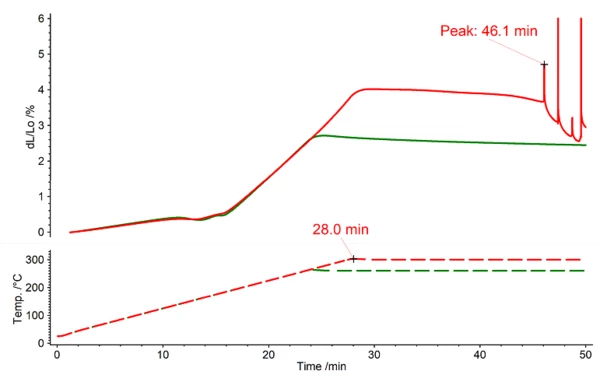

الوقت اللازم للتشويه - فشل المنتج المرئي

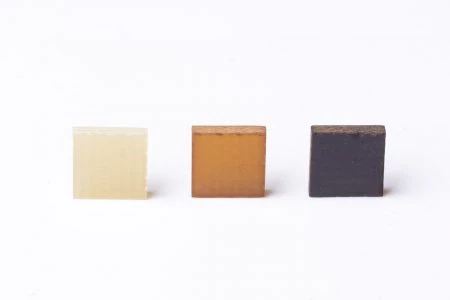

يتعرض ثنائي الفينيل متعدد الكلور لإجهاد حراري أثناء التجميع، على سبيل المثال، في فرن إعادة اللحام بإعادة التدفق. يعد الوقت اللازم للتفكيك مهمًا عندما يتعلق الأمر باختيار المواد لتطبيق معين. يوضح الشكل أدناه قياسًا على عينة FR4 حيث تم تسجيل الوقت اللازم للتفكيك. تم إجراء قياسين. في كليهما، تم تسخين العينة إلى درجة حرارة الاختبار. ثم تم الاحتفاظ بأحدهما عند درجة حرارة متساوية الحرارة تبلغ 260 درجة مئوية (وفقًا لمعيار IPC) والثاني عند درجة حرارة متساوية الحرارة تبلغ 300 درجة مئوية. في القياس الأول عند درجة حرارة 260 درجة مئوية (الخط الأخضر)، لم يكتشف جهاز TMA وجود تشققات حيث ظل المنحنى مسطحًا حتى نهاية القياس. ومع ذلك، عند درجة حرارة أعلى من 300 درجة مئوية، يظهر تدهور المنتج. أما القياس الثاني، فيسجل الوقت اللازم للتفكيك عند 18.1 دقيقة بعد تثبيته عند درجة حرارة متساوية الحرارة تبلغ 300 درجة مئوية، والتي تم الوصول إليها بعد 28 دقيقة من بداية القياس. يكشف TMA بوضوح عن التفكك، حيث لا يُظهر الفحص المادي للعينة سوى بعض التلون كما يمكن رؤيته في الصور الملتقطة للعينات المختلفة قبل الاختبارات وبعدها.

أصبح هذا الاختبار مهمًا بشكل خاص منذ بدء سريان "توجيه تقييد المواد الخطرة" 2002/95/EC (RoHS 1) في الاتحاد الأوروبي. في حالة المعدات الإلكترونية والكهربائية، يؤثر هذا، على سبيل المثال، على استخدام اللحام المحتوي على الرصاص. يجب الآن أن تكون المعدات المنتجة أو المباعة في سوق الاتحاد الأوروبي خالية من الرصاص. وكان لذلك تأثير كبير على الاستقرار الحراري المطلوب لجميع المكونات - بما في ذلك FR4.

تتطلب عمليات إنتاج اللحام الخالي من الرصاص الآن درجات حرارة إعادة التدفق تصل إلى 260 درجة مئوية. كانت درجات حرارة إعادة التدفق السابقة عند 240 درجة مئوية فقط. سيكون FR4 المستخدم في هذه الدراسة مناسبًا لكل من اللحام المحتوي على الرصاص واللحام الخالي من الرصاص، حيث لم يتم اكتشاف تأثيرات التفكيك حتى الوصول إلى درجة حرارة 300 درجة مئوية. ومع ذلك، قد لا تتحمل جميع المواد المستخدمة حاليًا كمواد أساسية للوحات الدوائر الإلكترونية والتركيبات الإلكترونية المتطلبات الجديدة للعمليات الخالية من الرصاص.

يُظهر التحقيق أعلاه باستخدام التحليل الميكانيكي الحراري الحراري مدى أهمية تحديد الوقت اللازم للتفكيك لتجنب فشل المنتج وتزويد عملائك بمنتجات عالية الجودة. يتم تطبيق التحليل الميكانيكي الحراري وفقًا لمعيار IPC لاختبار ملاءمة المواد. تم تصميم TMA 402 F3 Hyperion® Polymer Edition الجديد TMA 402 F3 خصيصًا لقياس مجموعة كبيرة من مواد البوليمر وهو مناسب تمامًا لاحتياجات مراقبة الجودة في صناعة المكونات الإلكترونية.