02.10.2020 by Dr. Natalie Rudolph, Gabriele Stock

Kontrola jakości podzespołów elektronicznych z wykorzystaniem analizy termomechanicznej

Głównym źródłem awarii podzespołów elektronicznych jest rozszerzalność cieplna i związane z nią problemy. Aby upewnić się, że płytki obwodów są zgodne z określoną jakością, wprowadzono normy IPC, które wymagają pomiaru rozszerzalności cieplnej, temperatury zeszklenia i temperatury mięknienia. Dowiedz się, jak możesz spełnić wymagania normy dzięki nowemu wydaniu TMA 402 F3 Hyperion® Polymer Edition.

Głównym źródłem awarii podzespołów elektronicznych jest rozszerzalność cieplna i związane z nią problemy. Analiza termomechaniczna może pomóc w uniknięciu takich awarii.

FR4 - najczęściej stosowany kompozyt w przemyśle elektronicznym

FR4 (FR = trudnopalny) i jego pochodne (FR2, FR3, FR5) są zdecydowanie najczęściej stosowanymi materiałami bazowymi dla płytek obwodów elektronicznych i zespołów elektronicznych. Materiał nośny FR4 składa się z włókna szklanego wplecionego w cienki arkusz przypominający tkaninę. Tkanina szklana jest następnie impregnowana trudnopalną żywicą epoksydową. Powstały w ten sposób niedrogi kompozyt jest sztywny, niezawodnie izoluje i dobrze sprawdza się w większości warunków środowiskowych. Z drugiej strony, matryca z żywicy epoksydowej ma niższą Tg i wyższy współczynnik rozszerzalności cieplnej niż wzmacniająca tkanina szklana i ma tendencję do mięknięcia i rozszerzania się, gdy płytka drukowana przechodzi przez kilka cykli termicznych w procesie produkcyjnym i potencjalnie podczas użytkowania. Może to prowadzić do częściowego oderwania się sprasowanego materiału, co z kolei prowadzi do uszkodzeń połączeń lub rozwarstwienia. Konsekwencją jest zwykle awaria zespołu. Analiza termomechaniczna (TMA) jest dobrą metodą pomiaru rozszerzalności cieplnej podstawy płytki drukowanej, komponentów elektronicznych i materiałów komponentów.

Aby upewnić się, że płytki obwodów drukowanych są zgodne z określoną jakością, wprowadzono normy IPC, które wymagają pomiaru rozszerzalności cieplnej, zeszklenia i temperatury mięknienia [patrz IPC-TM-650 2.4.24.1 Czas do rozwarstwienia (metoda TMA)].

CTE i Tg- dwie ważne wartości dla kontroli jakości kompozytów FR4

Ważną cechą materiału dla zapewnienia jakości kompozytów polimerowych, takich jak FR4, jest Temperatura zeszkleniaPrzejście szkliste jest jedną z najważniejszych właściwości materiałów amorficznych i półkrystalicznych, np. szkieł nieorganicznych, metali amorficznych, polimerów, farmaceutyków i składników żywności itp. i opisuje obszar temperatury, w którym właściwości mechaniczne materiałów zmieniają się z twardych i kruchych na bardziej miękkie, odkształcalne lub gumowate.temperatura zeszklenia, Tg. Jest to temperatura, w której struktura żywicy epoksydowej zaczyna mięknąć. Po osiągnięciu wartości Tg materiał zaczyna się rozszerzać - zazwyczaj 2-3 razy bardziej niż w stanie stałym. Analiza termomechaniczna (TMA) jest doskonałym narzędziem do badania rozszerzalności i temperatury mięknienia różnych materiałów, takich jak polimery, elastomery i kompozyty. Dostarcza podstawowych informacji na temat współczynnika rozszerzalności cieplnej (CTE), temperatury zeszklenia, a także właściwości lepkosprężystych. Jest to bardzo czuła metoda i może być stosowana do określania słabych przejść fizycznych, które są związane ze zmianami modułu, utwardzaniem lub rozwarstwianiem, których czasami nie można wykryć za pomocą różnicowej kalorymetrii skaningowej (DSC).

To sprawia, że jest to preferowana metoda kontroli jakości. Testowanie maksymalnej temperatury przetwarzania FR4 zmniejsza prawdopodobieństwo uszkodzenia płytki drukowanej (PCB) podczas produkcji komponentów.

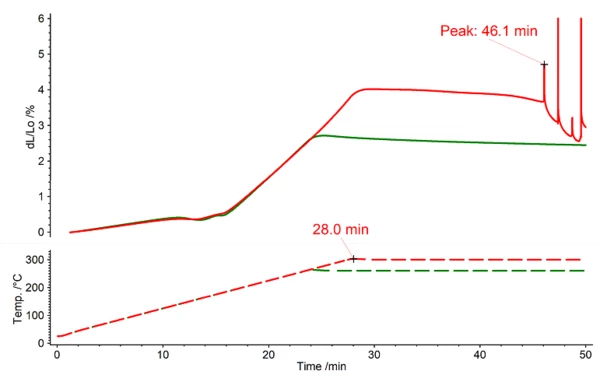

Czas do rozwarstwienia - widoczna awaria produktu

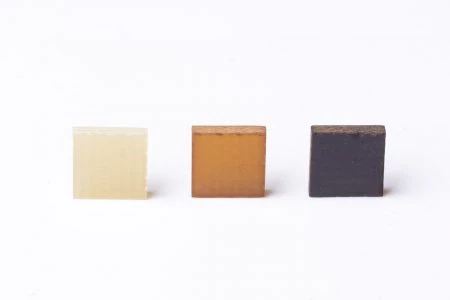

Płytka PCB jest poddawana naprężeniom termicznym podczas montażu, na przykład w piecu do lutowania rozpływowego. Czas do rozwarstwienia jest ważny, jeśli chodzi o materiał selectjon dla określonego zastosowania. Poniższy rysunek przedstawia pomiar na próbce FR4, w którym zarejestrowano czas do rozwarstwienia. Przeprowadzono dwa pomiary. W obu przypadkach próbka została podgrzana do temperatury testowej. Następnie jedną utrzymywano w temperaturze izotermicznej 260°C (zgodnie ze standardem IPC), a drugą w temperaturze izotermicznej 300°C. W pierwszym pomiarze w temperaturze 260°C (zielona linia), TMA nie wykrył rozwarstwienia, ponieważ krzywa pozostaje płaska do końca pomiaru. Jednak w wyższej temperaturze 300°C widoczna jest degradacja produktu. Drugi pomiar rejestruje czas do rozwarstwienia na poziomie 18,1 min po utrzymaniu w temperaturze izotermicznej 300°C, która została osiągnięta 28 min po rozpoczęciu pomiaru. TMA wyraźnie wykrywa rozwarstwienie, podczas gdy fizyczna inspekcja próbki wykazuje jedynie pewne przebarwienia, co można zobaczyć na zdjęciach wykonanych dla różnych próbek przed i po testach.

Test ten stał się szczególnie ważny od czasu wejścia w życie w Unii Europejskiej "Dyrektywy w sprawie ograniczenia stosowania substancji niebezpiecznych" 2002/95/WE (RoHS 1). W przypadku sprzętu elektronicznego i elektrycznego ma to wpływ na przykład na stosowanie lutów zawierających ołów. Sprzęt produkowany lub sprzedawany na rynku UE musi być teraz wolny od ołowiu. Miało to duży wpływ na wymaganą stabilność termiczną wszystkich komponentów - w tym FR4.

Procesy produkcji bezołowiowych stopów lutowniczych wymagają obecnie temperatur rozpływu do 260°C. Wcześniejsze temperatury rozpływu wynosiły tylko 240°C. FR4 użyty w tym badaniu byłby odpowiedni zarówno dla lutów ołowiowych, jak i bezołowiowych, ponieważ efekty delaminacji nie zostały wykryte przed osiągnięciem temperatury 300°C. Jednak nie wszystkie materiały, które są obecnie używane jako materiały bazowe dla płytek elektronicznych i zespołów elektronicznych, mogą wytrzymać nowe wymagania procesów bezołowiowych.

Powyższe badanie z wykorzystaniem TMA pokazuje, jak ważne jest określenie czasu do rozwarstwienia, aby uniknąć awarii produktu i dostarczać klientom produkty wysokiej jakości. Analiza termomechaniczna jest stosowana zgodnie ze standardem IPC w celu sprawdzenia przydatności materiału. Nowe urządzenie TMA 402 F3 Hyperion® Polymer Edition zostało specjalnie zaprojektowane do pomiaru szerokiej gamy materiałów polimerowych i jest dobrze dostosowane do potrzeb kontroli jakości w przemyśle podzespołów elektronicznych.