02.10.2020 by Dr. Natalie Rudolph, Gabriele Stock

Controle de qualidade de montagens eletrônicas usando análise termomecânica

Uma das principais fontes de falha de montagens eletrônicas é a expansão térmica e os problemas que ela causa. Para garantir que as placas de base de circuito estejam em conformidade com uma determinada qualidade, foram implementadas normas do IPC que exigem a medição da expansão térmica, da Temperatura de transição do vidroA transição vítrea é uma das propriedades mais importantes dos materiais amorfos e semicristalinos, por exemplo, vidros inorgânicos, metais amorfos, polímeros, produtos farmacêuticos e ingredientes alimentícios etc., e descreve a região de temperatura em que as propriedades mecânicas dos materiais mudam de duras e quebradiças para mais macias, deformáveis ou emborrachadas.transição vítrea e do ponto de amolecimento. Saiba como você pode estar em conformidade com o padrão com o novo TMA 402 F3 Hyperion® Polymer Edition.

Uma das principais fontes de falha de montagens eletrônicas é a expansão térmica e os problemas que ela causa. A análise termomecânica pode ajudar a evitar essas falhas no produto.

FR4 - composto mais comumente usado no setor eletrônico

O FR4 (FR= retardante de chamas) e seus derivados (FR2, FR3, FR5) são, de longe, os materiais de base mais usados para placas de circuito eletrônico e montagens eletrônicas. O material de suporte do FR4 é feito de fibra de vidro tecida em uma folha fina, semelhante a um tecido. O tecido de vidro é então impregnado com uma resina epóxi retardante de chamas. O composto de baixo custo resultante é rígido, isola de forma confiável e tem bom desempenho na maioria das condições ambientais. Por outro lado, a matriz de resina epóxi tem uma Tg mais baixa e um coeficiente de expansão térmica mais alto do que o tecido de vidro de reforço e tende a amolecer e expandir quando uma placa de circuito passa por vários ciclos térmicos no processo de produção e, possivelmente, durante o uso. Isso pode levar a um descolamento parcial do composto de material prensado, o que, por sua vez, leva a falhas na junção ou delaminação. A consequência geralmente é a falha da montagem. A análise termomecânica (TMA) é um bom método para medir a expansão térmica da base da placa de circuito, dos componentes eletrônicos e dos materiais dos componentes.

Para garantir que as placas de base de circuito estejam em conformidade com uma determinada qualidade, foram implementados padrões IPC que exigem a medição da expansão térmica, da Temperatura de transição do vidroA transição vítrea é uma das propriedades mais importantes dos materiais amorfos e semicristalinos, por exemplo, vidros inorgânicos, metais amorfos, polímeros, produtos farmacêuticos e ingredientes alimentícios etc., e descreve a região de temperatura em que as propriedades mecânicas dos materiais mudam de duras e quebradiças para mais macias, deformáveis ou emborrachadas.transição vítrea e do ponto de amolecimento [consulte IPC-TM-650 2.4.24.1 Tempo para delaminação (método TMA)].

CTE e Tg- dois valores importantes para o controle de qualidade dos compostos de FR4

A característica importante do material para a garantia de qualidade de compostos de polímero como o FR4 é a temperatura de Temperatura de transição do vidroA transição vítrea é uma das propriedades mais importantes dos materiais amorfos e semicristalinos, por exemplo, vidros inorgânicos, metais amorfos, polímeros, produtos farmacêuticos e ingredientes alimentícios etc., e descreve a região de temperatura em que as propriedades mecânicas dos materiais mudam de duras e quebradiças para mais macias, deformáveis ou emborrachadas.transição vítrea, Tg. Esse é o ponto de temperatura em que a estrutura da resina epóxi começa a amolecer. Assim que o valor de Tg é atingido, o material começa a se expandir mais - normalmente entre 2 e 3 vezes mais do que no estado sólido. A análise termomecânica (TMA) é uma ferramenta perfeita para estudar o comportamento de expansão e a temperatura de amolecimento de vários materiais, como polímeros, elastômeros e compostos. Ela fornece informações fundamentais sobre o coeficiente de expansão térmica (CTE), a temperatura de Temperatura de transição do vidroA transição vítrea é uma das propriedades mais importantes dos materiais amorfos e semicristalinos, por exemplo, vidros inorgânicos, metais amorfos, polímeros, produtos farmacêuticos e ingredientes alimentícios etc., e descreve a região de temperatura em que as propriedades mecânicas dos materiais mudam de duras e quebradiças para mais macias, deformáveis ou emborrachadas.transição vítrea e as propriedades viscoelásticas. É um método muito sensível e pode ser usado para determinar transições físicas fracas que estão associadas a mudanças no módulo, Cura (reações de reticulação)Traduzido literalmente, o termo "crosslinking" significa "rede cruzada". No contexto químico, ele é usado para reações em que as moléculas são unidas por meio da introdução de ligações covalentes e da formação de redes tridimensionais.cura ou delaminação, que às vezes não podem ser detectadas pela Calorimetria Exploratória Diferencial (DSC).

Isso o torna o método preferido para o controle de qualidade. Testar a temperatura máxima de processamento do FR4 reduz a probabilidade de a placa de circuito impresso (PCB) ser danificada durante a produção de componentes.

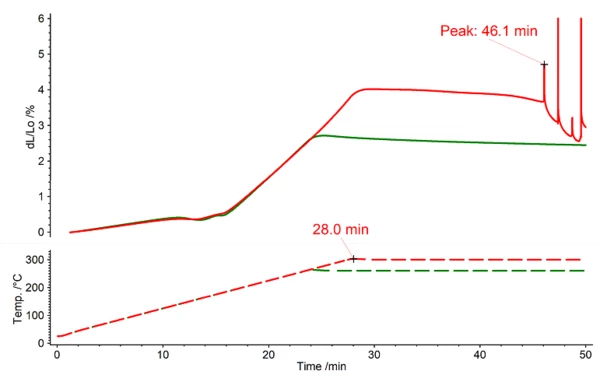

Tempo para delaminação - falha visível do produto

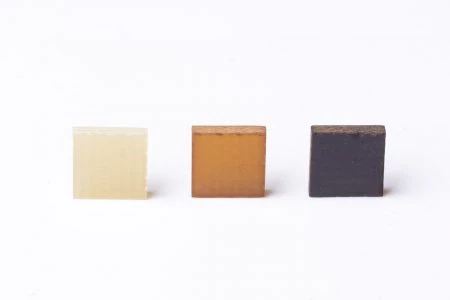

A PCB é submetida a EstresseA tensão é definida como um nível de força aplicado a uma amostra com uma seção transversal bem definida. (Tensão = força/área). As amostras com seção transversal circular ou retangular podem ser comprimidas ou esticadas. Materiais elásticos, como a borracha, podem ser esticados até 5 a 10 vezes seu comprimento original.estresse térmico durante a montagem, por exemplo, no forno de solda por refluxo. O tempo até a delaminação é importante quando se trata do material selectiônico para uma determinada aplicação. A figura abaixo mostra uma medição em uma amostra de FR4 na qual o tempo até a delaminação foi registrado. Foram realizadas duas medições. Em ambas, a amostra foi aquecida até a temperatura de teste. Em seguida, uma foi mantida em uma temperatura isotérmica de 260°C (de acordo com o padrão IPC) e a segunda em uma temperatura isotérmica de 300°C. Na primeira medição a 260°C (linha verde), o TMA não detectou a delaminação, pois a curva permanece plana até o final da medição. Entretanto, na temperatura mais alta de 300°C, a degradação do produto é visível. A segunda medição registra um tempo para delaminação de 18,1 minutos após ser mantida a uma temperatura isotérmica de 300°C, que foi atingida 28 minutos após o início da medição. O TMA detecta claramente a delaminação, enquanto a inspeção física da amostra mostra apenas alguma descoloração, como pode ser visto nas fotos tiradas das diferentes amostras antes e depois dos testes.

Esse teste tornou-se especialmente importante desde que a "Diretiva de Restrição de Substâncias Perigosas" 2002/95/EC (RoHS 1) entrou em vigor na União Europeia. No caso de equipamentos eletrônicos e elétricos, isso afeta, por exemplo, o uso de soldas que contêm chumbo. Os equipamentos produzidos ou vendidos para o mercado da UE agora precisam ser isentos de chumbo. Isso teve um efeito importante sobre a Estabilidade térmicaUm material é termicamente estável se não se decompõe sob a influência da temperatura. Uma maneira de determinar a estabilidade térmica de uma substância é usar um TGA (analisador termogravimétrico). estabilidade térmica necessária de todos os componentes, inclusive o FR4.

Os processos de produção de soldas sem chumbo agora exigem temperaturas de refluxo de até 260°C. As temperaturas de refluxo anteriores eram de apenas 240°C. O FR4 usado neste estudo seria adequado tanto para as soldas com e sem chumbo, pois os efeitos da delaminação não foram detectados até que a temperatura de 300°C fosse atingida. No entanto, nem todos os materiais usados atualmente como materiais de base para placas de circuito eletrônico e montagens eletrônicas podem suportar os novos requisitos dos processos sem chumbo.

A investigação acima com a TMA mostra a importância da determinação do tempo de delaminação para evitar falhas no produto e fornecer produtos de alta qualidade aos seus clientes. A análise termomecânica é aplicada de acordo com o padrão IPC para testar a adequação do material. O novo TMA 402 F3 Hyperion® Polymer Edition foi projetado especificamente para medir uma ampla variedade de materiais poliméricos e é adequado para as necessidades de controle de qualidade do setor de componentes eletrônicos.