02.10.2020 by Dr. Natalie Rudolph, Gabriele Stock

Controllo di qualità degli assemblaggi elettronici mediante analisi termomeccanica

Una delle principali cause di fallimento degli assemblaggi elettronici è l'espansione termica e i problemi che essa provoca. Per garantire che le schede di base dei circuiti siano conformi a una certa qualità, sono stati introdotti gli standard IPC che richiedono la misurazione dell'espansione termica, della transizione vetrosa e del punto di rammollimento. Scoprite come conformarvi agli standard con il nuovo TMA 402 F3 Hyperion® Polymer Edition.

Una delle principali fonti di guasto degli assemblaggi elettronici è l'espansione termica e i problemi che essa provoca. L'analisi termomeccanica può aiutare a evitare i guasti dei prodotti.

FR4 - il composito più comunemente utilizzato nell'industria elettronica

L'FR4 (FR=ritardante di fiamma) e i suoi derivati (FR2, FR3, FR5) sono di gran lunga i materiali di base più utilizzati per le schede elettroniche e gli assemblaggi elettronici. Il materiale di supporto dell'FR4 è costituito da fibra di vetro tessuta in un sottile foglio simile a un tessuto. Il tessuto di vetro viene poi impregnato con una resina epossidica ritardante di fiamma. Il composito a basso costo che ne risulta è rigido, isola in modo affidabile e si comporta bene nella maggior parte delle condizioni ambientali. D'altro canto, la matrice di resina epossidica ha una Tg più bassa e un coefficiente di espansione termica più elevato rispetto al tessuto di vetro di rinforzo e tende ad ammorbidirsi e ad espandersi quando un circuito stampato subisce diversi cicli termici nel processo di produzione e potenzialmente durante l'uso. Questo può portare a un parziale distacco del composto di materiale pressato che, a sua volta, porta a rotture o delaminazioni dei giunti. La conseguenza è solitamente il fallimento dell'assemblaggio. L'analisi termomeccanica (TMA) è un buon metodo per misurare l'espansione termica della base del circuito, dei componenti elettronici e dei materiali dei componenti.

Per assicurarsi che le schede di base dei circuiti siano conformi a una certa qualità, sono stati introdotti gli standard IPC che richiedono la misurazione dell'espansione termica, della transizione vetrosa e del punto di rammollimento [vedere IPC-TM-650 2.4.24.1 Tempo di delaminazione (metodo TMA)].

CTE eTg - Due valori importanti per il controllo di qualità dei compositi FR4

La caratteristica importante del materiale per garantire la qualità dei compositi polimerici come l'FR4 è la temperatura di transizione vetrosa (Tg). Si tratta del punto di temperatura in cui la struttura della resina epossidica inizia ad ammorbidirsi. Non appena viene raggiunto il valore diTg, il materiale inizia a espandersi maggiormente, in genere di 2-3 volte rispetto allo stato solido. L'analisi termomeccanica (TMA) è uno strumento perfetto per studiare il comportamento di espansione e la temperatura di rammollimento di vari materiali come polimeri, elastomeri e compositi. Fornisce informazioni fondamentali sul coefficiente di espansione termica (CTE), sulla temperatura di transizione vetrosa e sulle proprietà viscoelastiche. È un metodo molto sensibile e può essere utilizzato per determinare le transizioni fisiche deboli associate a variazioni di modulo, polimerizzazione o delaminazione, che talvolta non possono essere rilevate dalla calorimetria differenziale a scansione (DSC).

Questo lo rende il metodo preferito per il controllo di qualità. La verifica della temperatura massima di lavorazione dell'FR4 riduce la probabilità che il circuito stampato (PCB) venga danneggiato durante la produzione dei componenti.

Tempo di delaminazione - guasto visibile del prodotto

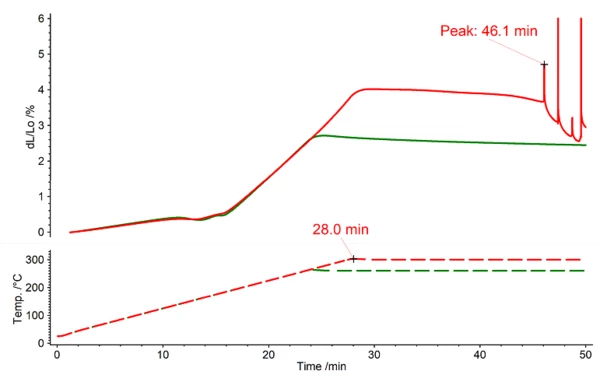

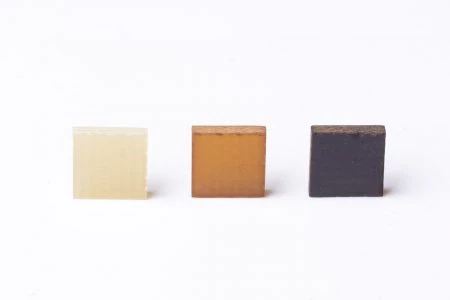

Il PCB viene sottoposto a Lo stressLa sollecitazione è definita come un livello di forza applicato su un campione con una sezione trasversale ben definita. (Sollecitazione = forza/area). I campioni con sezione trasversale circolare o rettangolare possono essere compressi o allungati. I materiali elastici come la gomma possono essere allungati fino a 5-10 volte la loro lunghezza originale.stress termico durante l'assemblaggio, ad esempio nel forno di saldatura a rifusione. Il tempo di delaminazione è importante quando si tratta del materiale selectper una determinata applicazione. La figura seguente mostra una misurazione su un campione FR4 in cui è stato registrato il tempo di delaminazione. Sono state effettuate due misurazioni. In entrambe, il campione è stato riscaldato alla temperatura di prova. Poi una è stata mantenuta a una temperatura isotermica di 260°C (secondo lo standard IPC) e una seconda con una temperatura isotermica di 300°C. Nella prima misurazione a 260°C (linea verde), il TMA non ha rilevato la delaminazione poiché la curva rimane piatta fino alla fine della misurazione. Tuttavia, alla temperatura più elevata di 300°C, la degradazione del prodotto è visibile. La seconda misurazione registra un tempo di delaminazione di 18,1 minuti dopo essere stato mantenuto alla temperatura isoterma di 300°C, raggiunta 28 minuti dopo l'inizio della misurazione. Il TMA rileva chiaramente la delaminazione, mentre l'ispezione fisica del campione mostra solo una certa decolorazione, come si può vedere nelle foto scattate ai diversi campioni prima e dopo i test.

Questo test è diventato particolarmente importante da quando la "Direttiva sulla restrizione delle sostanze pericolose" 2002/95/CE (RoHS 1) è entrata in vigore nell'Unione Europea. Nel caso delle apparecchiature elettroniche ed elettriche, ciò riguarda, ad esempio, l'uso di saldature contenenti piombo. Le apparecchiature prodotte o vendute sul mercato dell'UE devono ora essere prive di piombo. Ciò ha avuto un effetto importante sulla Stabilità termicaUn materiale è termicamente stabile se non si decompone sotto l'influenza della temperatura. Un modo per determinare la stabilità termica di una sostanza è quello di utilizzare un TGA (analizzatore termogravimetrico). stabilità termica richiesta per tutti i componenti, compresi gli FR4.

I processi per la produzione di saldature senza piombo richiedono ora temperature di riflusso fino a 260°C. In precedenza le temperature di riflusso erano solo di 240°C. L'FR4 utilizzato per questo studio sarebbe adatto sia per le saldature con piombo che per quelle senza piombo, in quanto gli effetti di delaminazione non sono stati rilevati fino al raggiungimento di una temperatura di 300°C. Tuttavia, non tutti i materiali attualmente utilizzati come base per i circuiti elettronici e gli assemblaggi elettronici possono resistere ai nuovi requisiti dei processi senza piombo.

L'indagine sopra descritta con la TMA dimostra quanto sia importante la determinazione del tempo di delaminazione per evitare guasti ai prodotti e fornire ai clienti prodotti di alta qualità. L'analisi termomeccanica viene applicata secondo lo standard IPC per verificare l'idoneità dei materiali. Il nuovo TMA 402 F3 Hyperion® Polymer Edition è stato progettato specificamente per misurare un'ampia gamma di materiali polimerici ed è adatto alle esigenze di controllo qualità dell'industria dei componenti elettronici.