02.10.2020 by Dr. Natalie Rudolph, Gabriele Stock

Ποιοτικός έλεγχος ηλεκτρονικών συγκροτημάτων με χρήση θερμομηχανικής ανάλυσης

Μια σημαντική πηγή αστοχίας των ηλεκτρονικών συγκροτημάτων είναι η θερμική διαστολή και τα προβλήματα που προκαλεί. Για να διασφαλιστεί ότι οι πλακέτες βάσης κυκλωμάτων ανταποκρίνονται σε μια ορισμένη ποιότητα, τέθηκαν σε εφαρμογή τα πρότυπα IPC που απαιτούν τη μέτρηση της θερμικής διαστολής, του σημείου υαλώδους μετάβασης και του σημείου μαλάκυνσης. Μάθετε πώς μπορείτε να συμμορφωθείτε με το πρότυπο με τη νέα έκδοση TMA 402 F3 Hyperion® Πολυμερές.

Μια σημαντική πηγή αστοχίας των ηλεκτρονικών συγκροτημάτων είναι η θερμική διαστολή και τα προβλήματα που προκαλεί. Η θερμομηχανική ανάλυση μπορεί να βοηθήσει στην αποφυγή αυτών των αστοχιών του προϊόντος.

FR4 - το πιο συχνά χρησιμοποιούμενο σύνθετο υλικό στην ηλεκτρονική βιομηχανία

Το FR4 (FR= επιβραδυντικό φλόγας) και τα παράγωγά του (FR2, FR3, FR5) είναι μακράν τα πιο ευρέως χρησιμοποιούμενα βασικά υλικά για ηλεκτρονικές πλακέτες κυκλωμάτων και ηλεκτρονικά συγκροτήματα. Το υλικό βάσης του FR4 αποτελείται από υαλοβάμβακα υφασμένο σε ένα λεπτό, υφασμάτινο φύλλο. Στη συνέχεια, το υαλοΰφασμα εμποτίζεται με εποξειδική ρητίνη που επιβραδύνει τη φλόγα. Το προκύπτον σύνθετο υλικό χαμηλού κόστους είναι άκαμπτο, μονώνει αξιόπιστα και αποδίδει καλά στις περισσότερες περιβαλλοντικές συνθήκες. Από την άλλη πλευρά, η μήτρα εποξειδικής ρητίνης έχει χαμηλότερο Tg και υψηλότερο συντελεστή θερμικής διαστολής από το ενισχυτικό υαλοΰφασμα και τείνει να μαλακώνει και να διαστέλλεται όταν μια πλακέτα κυκλώματος περνάει από διάφορους θερμικούς κύκλους κατά τη διαδικασία παραγωγής και ενδεχομένως κατά τη χρήση. Αυτό μπορεί να οδηγήσει σε μερική αποκόλληση της σύνθεσης του συμπιεσμένου υλικού, η οποία, με τη σειρά της, οδηγεί σε αστοχίες ή αποκόλληση των συνδέσεων. Η συνέπεια είναι συνήθως η αποτυχία του συγκροτήματος. Η θερμομηχανική ανάλυση (TMA) είναι μια καλή μέθοδος για τη μέτρηση της θερμικής διαστολής της βάσης της πλακέτας κυκλώματος, των ηλεκτρονικών εξαρτημάτων και των υλικών των εξαρτημάτων.

Για να διασφαλιστεί ότι οι πλακέτες βάσης κυκλωμάτων ανταποκρίνονται σε μια ορισμένη ποιότητα, τέθηκαν σε εφαρμογή τα πρότυπα IPC που απαιτούν τη μέτρηση της θερμικής διαστολής, του σημείου υαλώδους μετάβασης και του σημείου μαλάκυνσης [βλέπε IPC-TM-650 2.4.24.1 Χρόνος μέχρι την αποκόλληση (μέθοδος TMA)].

CTE και Tg- Δύο σημαντικές τιμές για τον ποιοτικό έλεγχο των σύνθετων υλικών FR4

Το σημαντικό χαρακτηριστικό του υλικού για τη διασφάλιση της ποιότητας των πολυμερών σύνθετων υλικών όπως το FR4 είναι η θερμοκρασία υαλώδους μετάπτωσης, Tg. Πρόκειται για το σημείο θερμοκρασίας όπου η δομή της εποξειδικής ρητίνης αρχίζει να μαλακώνει. Μόλις επιτευχθεί η τιμή Tg, το υλικό αρχίζει να διαστέλλεται περισσότερο - συνήθως 2-3 φορές περισσότερο από ό,τι στη στερεά κατάσταση. Η θερμομηχανική ανάλυση (TMA) είναι ένα τέλειο εργαλείο για τη μελέτη της συμπεριφοράς διαστολής και της θερμοκρασίας μαλάκυνσης διαφόρων υλικών, όπως πολυμερών, ελαστομερών και σύνθετων υλικών. Παρέχει θεμελιώδεις πληροφορίες σχετικά με τον συντελεστή θερμικής διαστολής (Συντελεστής γραμμικής θερμικής διαστολής (CLTE/CTE)Ο συντελεστής γραμμικής θερμικής διαστολής (CLTE) περιγράφει τη μεταβολή του μήκους ενός υλικού σε συνάρτηση με τη θερμοκρασία.CTE), τη θερμοκρασία υαλώδους μετάβασης καθώς και τις ιξωδοελαστικές ιδιότητες. Είναι μια πολύ ευαίσθητη μέθοδος και μπορεί να χρησιμοποιηθεί για τον προσδιορισμό ασθενών φυσικών μεταβάσεων που σχετίζονται με αλλαγές στο μέτρο ελαστικότητας, τη σκλήρυνση ή την αποκόλληση, οι οποίες μερικές φορές δεν μπορούν να ανιχνευθούν με τη διαφορική θερμιδομετρία σάρωσης (DSC).

Αυτό την καθιστά τη μέθοδο επιλογής για τον ποιοτικό έλεγχο. Ο έλεγχος της μέγιστης θερμοκρασίας επεξεργασίας του FR4 μειώνει την πιθανότητα να υποστεί ζημιά η πλακέτα τυπωμένων κυκλωμάτων (PCB) κατά την παραγωγή εξαρτημάτων.

Χρόνος μέχρι την αποκόλληση - ορατή αστοχία του προϊόντος

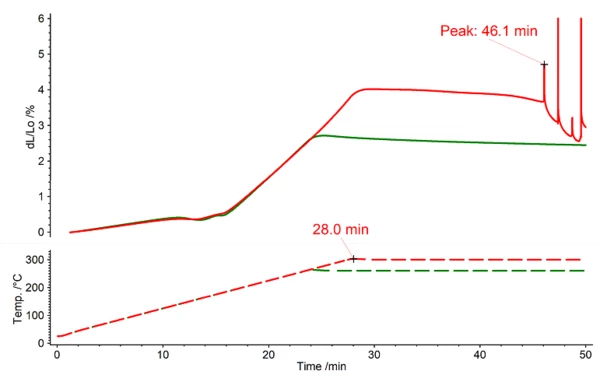

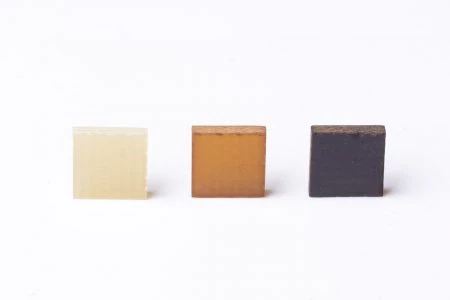

Η πλακέτα PCB υποβάλλεται σε θερμική καταπόνηση κατά τη συναρμολόγηση, για παράδειγμα, στο φούρνο συγκόλλησης επαναρροής. Ο χρόνος μέχρι την αποκόλληση είναι σημαντικός όταν πρόκειται για το υλικό selection για μια συγκεκριμένη εφαρμογή. Στο παρακάτω σχήμα παρουσιάζεται μια μέτρηση σε ένα δείγμα FR4 στην οποία καταγράφηκε ο χρόνος μέχρι την αποκόλληση. Πραγματοποιήθηκαν δύο μετρήσεις. Και στις δύο, το δείγμα θερμάνθηκε στη θερμοκρασία δοκιμής. Στη συνέχεια, η μία διατηρήθηκε σε ισοθερμοκρασία 260°C (σύμφωνα με το πρότυπο IPC) και η δεύτερη με ισοθερμοκρασία 300°C. Στην πρώτη μέτρηση στους 260°C (πράσινη γραμμή), το TMA δεν ανίχνευσε αποκόλληση, καθώς η καμπύλη παραμένει επίπεδη μέχρι το τέλος της μέτρησης. Ωστόσο, στην υψηλότερη θερμοκρασία των 300°C είναι ορατή η αποδόμηση του προϊόντος. Η δεύτερη μέτρηση, καταγράφει χρόνο αποκόλλησης 18,1 λεπτά μετά την παραμονή σε ισοθερμοκρασία 300°C, η οποία επιτεύχθηκε 28 λεπτά μετά την έναρξη της μέτρησης. Η ΤΜΑ ανιχνεύει σαφώς την αποκόλληση, ενώ η φυσική επιθεώρηση του δείγματος δείχνει μόνο κάποιο αποχρωματισμό, όπως φαίνεται στις φωτογραφίες που ελήφθησαν από τα διάφορα δείγματα πριν και μετά τις δοκιμές.

Η δοκιμή αυτή έχει αποκτήσει ιδιαίτερη σημασία από τότε που τέθηκε σε ισχύ στην Ευρωπαϊκή Ένωση η "Οδηγία για τον περιορισμό των επικίνδυνων ουσιών" 2002/95/ΕΚ (RoHS 1). Στην περίπτωση του ηλεκτρονικού και ηλεκτρικού εξοπλισμού, αυτό επηρεάζει, για παράδειγμα, τη χρήση συγκολλητών που περιέχουν μόλυβδο. Ο εξοπλισμός που παράγεται ή πωλείται στην αγορά της ΕΕ πρέπει πλέον να μην περιέχει μόλυβδο. Αυτό είχε σημαντικές επιπτώσεις στην απαιτούμενη θερμική σταθερότητα όλων των εξαρτημάτων - συμπεριλαμβανομένου του FR4.

Οι διεργασίες για την παραγωγή συγκολλητών χωρίς μόλυβδο απαιτούν τώρα θερμοκρασίες επαναπλήρωσης έως και 260°C. Οι προηγούμενες θερμοκρασίες επαναπλήρωσης ήταν μόνο στους 240°C. Ο FR4 που χρησιμοποιήθηκε για την παρούσα μελέτη θα ήταν κατάλληλος τόσο για τα κολλήματα με μόλυβδο όσο και για τα κολλήματα χωρίς μόλυβδο, καθώς τα φαινόμενα αποκόλλησης δεν εντοπίστηκαν μέχρι να επιτευχθεί θερμοκρασία 300°C. Ωστόσο, δεν μπορούν να αντέξουν όλα τα υλικά που χρησιμοποιούνται σήμερα ως υλικά βάσης για πλακέτες ηλεκτρονικών κυκλωμάτων και ηλεκτρονικά συγκροτήματα τις νέες απαιτήσεις των διαδικασιών χωρίς μόλυβδο.

Η παραπάνω έρευνα με την TMA δείχνει πόσο σημαντικός είναι ο προσδιορισμός του χρόνου αποκόλλησης για την αποφυγή αποτυχίας του προϊόντος και την προμήθεια προϊόντων υψηλής ποιότητας στους πελάτες σας. Η θερμομηχανική ανάλυση εφαρμόζεται σύμφωνα με το πρότυπο IPC για τον έλεγχο της καταλληλότητας του υλικού. Το νέο TMA 402 F3 Hyperion® Polymer Edition έχει σχεδιαστεί ειδικά για τη μέτρηση ενός ευρέος φάσματος πολυμερών υλικών και είναι κατάλληλο για τις ανάγκες ποιοτικού ελέγχου της βιομηχανίας ηλεκτρονικών εξαρτημάτων.