21.01.2020 by Gabriele Stock

Como simular e otimizar os processos de debinding

NETZSCH A gerente de produtos, Elena Moukhina, explica como o software Kinetics Neo ajuda a realizar processos de RebarbaçãoA desbobinagem é uma das principais etapas de produção nos setores de cerâmica e metalurgia do pó. Refere-se à remoção térmica ou catalítica de aditivos usados em etapas anteriores à produção, como a fundição.desbobinamento de polímeros de forma mais rápida e eficiente.

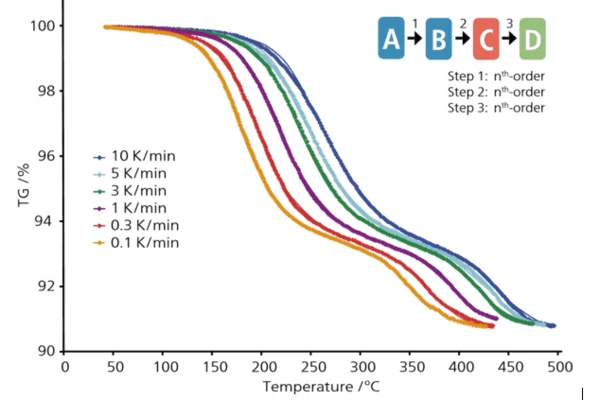

Na queima de cerâmica e na metalurgia de SinterizaçãoA sinterização é um processo de produção para formar um corpo mecanicamente forte a partir de um pó cerâmico ou metálico. sinterização, a qualidade do produto depende do perfil de temperatura, especialmente da taxa de aquecimento. No estágio inicial do processo de aquecimento, o aglutinante de polímero é cuidadosamente removido por meio de Reação de decomposiçãoUma reação de decomposição é uma reação induzida termicamente de um composto químico que forma produtos sólidos e/ou gasosos. decomposição térmica. Mas a evolução do gás não deve ser muito intensa para evitar a formação de microfissuras e garantir que a estrutura do material original não seja destruída. Portanto, para obter a melhor qualidade do produto, esse estágio de aquecimento para obter a Reação de decomposiçãoUma reação de decomposição é uma reação induzida termicamente de um composto químico que forma produtos sólidos e/ou gasosos. decomposição do polímero não deve ser realizado muito rapidamente. Por outro lado, um aquecimento excessivamente lento aumenta o tempo do processo, o que pode ser muito caro e ecologicamente incorreto, além de aumentar os custos de produção. O principal objetivo é criar um perfil de temperatura ideal com aquecimento equilibrado para garantir a melhor qualidade do material no menor tempo possível. Para conseguir isso, é necessário saber o que acontece com o material no forno durante a queima. Recomenda-se usar o método de simulação para a taxa de RebarbaçãoA desbobinagem é uma das principais etapas de produção nos setores de cerâmica e metalurgia do pó. Refere-se à remoção térmica ou catalítica de aditivos usados em etapas anteriores à produção, como a fundição.desbobinamento para um determinado perfil de temperatura do forno. Dados para análise Os aglutinantes de polímero perdem massa durante a Reação de decomposiçãoUma reação de decomposição é uma reação induzida termicamente de um composto químico que forma produtos sólidos e/ou gasosos. decomposição térmica, que pode ser facilmente medida por termogravimetria. Entretanto, as reações químicas são processos cinéticos que dependem não apenas da temperatura, mas também do tempo. Portanto, em uma temperatura constante, a reação será executada e a massa mudará, mas a mesma massa pode ocorrer em diferentes temperaturas. Os únicos itens independentes do perfil de temperatura são as propriedades químicas de uma reação, como coeficientes estequiométricos, ordens de reação e energias de ativação. Com um aglutinante, os componentes da mistura de polímeros geralmente se decompõem independentemente uns dos outros. Nesse caso, as composições inicial e final do material também costumam ser independentes do perfil de temperatura. Para encontrar os parâmetros de reações químicas que são independentes do perfil de temperatura, é necessário realizar várias medições laboratoriais termogravimétricas sob diferentes condições de temperatura, ou seja, sob diferentes taxas de aquecimento. A forma típica das curvas termogravimétricas para Reação de decomposiçãoUma reação de decomposição é uma reação induzida termicamente de um composto químico que forma produtos sólidos e/ou gasosos. decomposição mostra a dependência da temperatura da massa medida para diferentes taxas de aquecimento. As medições apresentadas aqui foram realizadas em um instrumento NETZSCH TG 209 F1 . Análise cinética Em um aglutinante de polímero, os polímeros geralmente se decompõem independentemente uns dos outros, e a perda de massa medida apresenta a Reação de decomposiçãoUma reação de decomposição é uma reação induzida termicamente de um composto químico que forma produtos sólidos e/ou gasosos. decomposição da mistura. Cada componente da mistura pode se decompor em várias etapas individuais de decomposição, portanto, as etapas individuais desse processo podem se referir a diferentes polímeros ou ao mesmo polímero. A análise cinética permite que os parâmetros cinéticos do processo observado, que são independentes do perfil de temperatura, sejam encontrados. Esses parâmetros são a energia de ativação e a ordem de reação para cada etapa de decomposição visível, bem como a contribuição de cada etapa de reação para o processo de decomposição total. Há duas abordagens diferentes para a análise cinética dos dados medidos - a primeira é baseada em modelos de acordo com a química real do processo e considera o processo total como a soma dos processos de decomposição independentes de diferentes polímeros. A decomposição de cada polímero é considerada como uma série de etapas de reação individuais consecutivas. Aqui, cada etapa de reação tem sua própria estequiometria e energia de ativação, ambas mantendo valores constantes desde o início da etapa de reação até o seu final. Essa abordagem descreve o processo de RebarbaçãoA desbobinagem é uma das principais etapas de produção nos setores de cerâmica e metalurgia do pó. Refere-se à remoção térmica ou catalítica de aditivos usados em etapas anteriores à produção, como a fundição.desbobinamento de forma explícita e muito próxima da realidade, mas requer tempo para análise e construção do modelo cinético a partir de etapas de reação paralelas e consecutivas. A segunda abordagem, mais aproximada, é chamada de livre de modelo, em que todo o processo é considerado como uma reação de uma etapa em que a energia de ativação e os fatores pré-exponenciais mudam com o progresso da reação. Esse tipo é muito rápido para um processo com etapas consecutivas, mas também tem algumas restrições, por exemplo, não pode descrever a decomposição de uma mistura com reações paralelas ou com reações com sobreposição significativa. NETZSCH O software Kinetics Neo atende a ambos os métodos de análise, o que é uma vantagem em relação aos softwares de método único. NETZSCH O Kinetics Neo foi usado para a análise mostrada aqui de dados termogravimétricos pelo método baseado em modelo, com o resultado mostrando um modelo cinético que retrata três etapas de reação consecutivas com seus parâmetros cinéticos. Isso é independente do programa de temperatura e pode ser usado para a simulação de processos de decomposição para outros programas de temperatura definidos pelo usuário. Se a simulação for realizada exatamente para as mesmas temperaturas usadas durante o experimento, as curvas simuladas deverão se ajustar ao experimento se o modelo estiver correto. Esse ajuste é visto na imagem, onde os dados experimentais para diferentes taxas de aquecimento são marcados com símbolos e todos os dados simulados com base no mesmo modelo cinético com o mesmo conjunto de parâmetros cinéticos - mas para diferentes taxas de aquecimento - são mostrados como curvas sólidas. Isso significa que o modelo cinético foi construído corretamente e os parâmetros cinéticos foram considerados corretos, de modo que esse modelo pode ser usado para a modelagem futura da decomposição do aglutinante dentro do forno, onde não é possível medir a perda de massa. Previsão e otimização O modelo cinético obtido, que consiste em três etapas individuais consecutivas de reação, permite a previsão de perda de massa para o programa de temperatura fornecido pelo usuário. Portanto, saber qual é a temperatura dentro do forno permite a simulação do progresso da desbobinagem. Por exemplo, esse modelo permite a simulação da perda de massa do material no forno de túnel. No caso de uma mudança no calor, o software calcula uma nova curva de perda de massa para o novo programa de temperatura em cada zona. A taxa de decomposição depende não apenas da temperatura, mas também do valor atual da conversão. Sob a taxa de aquecimento constante, há faixas na curva de perda de massa em que esse processo é rápido e faixas em que o processo é lento. Esses parâmetros com alta taxa de reação são as zonas de risco em que a estrutura do material pode ser danificada. As faixas com baixa taxa de reação resultam em perda de tempo e de energia excessivas e, portanto, em custos muito altos para o produto final. Para o processo de otimização, é necessário encontrar os perfis de temperatura em que a taxa de perda de massa será constante, a fim de encontrar a qualidade ideal do produto no menor tempo possível. Sem a possibilidade de simulação, esses perfis de temperatura teriam que ser criados pelo engenheiro químico por meio do método de tentativa e erro, o que exigiria um tempo considerável e geraria custos substanciais. Usando o software Kinetics Neo, o novo perfil de temperatura foi calculado para uma determinada taxa de perda de massa de 0,05%/min. Em processos industriais caracterizados por algumas restrições nas taxas de aquecimento, esse software pode ajudar a encontrar o perfil de temperatura ideal para obter uma taxa de perda de massa simulada muito próxima do valor constante. Por exemplo, a empresa alemã Haldenwanger precisou do software para otimizar o perfil de temperatura para a queima de cerâmica com relação à sua nova cerâmica de espuma, cuja qualidade é muito sensível à taxa de RebarbaçãoA desbobinagem é uma das principais etapas de produção nos setores de cerâmica e metalurgia do pó. Refere-se à remoção térmica ou catalítica de aditivos usados em etapas anteriores à produção, como a fundição.desbobinamento. Esse processo continha duas partes: RebarbaçãoA desbobinagem é uma das principais etapas de produção nos setores de cerâmica e metalurgia do pó. Refere-se à remoção térmica ou catalítica de aditivos usados em etapas anteriores à produção, como a fundição.desbobinamento e, em seguida, SinterizaçãoA sinterização é um processo de produção para formar um corpo mecanicamente forte a partir de um pó cerâmico ou metálico. sinterização. A otimização do perfil de temperatura foi realizada para ambas as partes e o tempo de produção foi reduzido em mais de 50%. Aplicações do software de análise cinética Em um aglutinante de polímero, os polímeros geralmente se decompõem independentemente uns dos outros, e a perda de massa medida apresenta a decomposição da mistura. Cada componente da mistura pode se decompor em várias etapas individuais de decomposição, portanto, as etapas individuais desse processo podem se referir a diferentes polímeros ou ao mesmo polímero. A análise cinética permite que os parâmetros cinéticos do processo observado, que são independentes do perfil de temperatura, sejam encontrados. Esses parâmetros são a energia de ativação e a ordem de reação para cada etapa de decomposição visível, bem como a contribuição de cada etapa de reação para o processo de decomposição total. Há duas abordagens diferentes para a análise cinética dos dados medidos - a primeira é baseada em modelos de acordo com a química real do processo e considera o processo total como a soma dos processos de decomposição independentes de diferentes polímeros. A decomposição de cada polímero é considerada como uma série de etapas de reação individuais consecutivas. Aqui, cada etapa de reação tem sua própria estequiometria e energia de ativação, ambas mantendo valores constantes desde o início da etapa de reação até o seu final. Essa abordagem descreve o processo de desbobinamento de forma explícita e muito próxima da realidade, mas requer tempo para análise e construção do modelo cinético a partir de etapas de reação paralelas e consecutivas. A segunda abordagem, mais aproximada, é chamada de livre de modelo, em que todo o processo é considerado como uma reação de uma etapa em que a energia de ativação e os fatores pré-exponenciais mudam com o progresso da reação. Esse tipo é muito rápido para um processo com etapas consecutivas, mas também tem algumas restrições, por exemplo, não pode descrever a decomposição de uma mistura com reações paralelas ou com reações com sobreposição significativa. NETZSCH O software Kinetics Neo atende a ambos os métodos de análise, o que é uma vantagem em relação aos softwares de método único. NETZSCH O Kinetics Neo foi usado para a análise mostrada aqui de dados termogravimétricos pelo método baseado em modelo, com o resultado mostrando um modelo cinético que retrata três etapas de reação consecutivas com seus parâmetros cinéticos. Isso é independente do programa de temperatura e pode ser usado para a simulação de processos de decomposição para outros programas de temperatura definidos pelo usuário. Se a simulação for realizada exatamente para as mesmas temperaturas usadas durante o experimento, as curvas simuladas deverão se ajustar ao experimento se o modelo estiver correto. Esse ajuste é visto na imagem, onde os dados experimentais para diferentes taxas de aquecimento são marcados com símbolos e todos os dados simulados com base no mesmo modelo cinético com o mesmo conjunto de parâmetros cinéticos - mas para diferentes taxas de aquecimento - são mostrados como curvas sólidas. Isso significa que o modelo cinético foi construído corretamente e os parâmetros cinéticos foram considerados corretos, portanto, esse modelo pode ser usado para a modelagem futura da decomposição do aglutinante dentro do forno, onde não é possível medir a perda de massa.

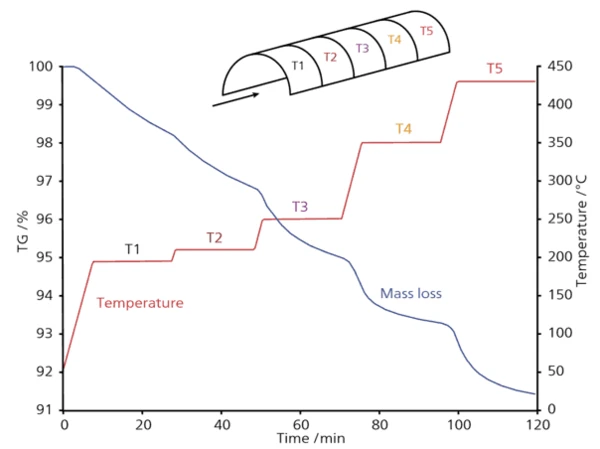

Previsão e otimização O modelo cinético obtido, que consiste em três etapas individuais consecutivas de reação, permite a previsão de perda de massa para o programa de temperatura fornecido pelo usuário. Portanto, o conhecimento da temperatura no interior do forno permite a simulação do progresso da desbobinagem. Por exemplo, esse modelo permite a simulação da perda de massa do material no forno de túnel. No caso de uma mudança no calor, o software calcula uma nova curva de perda de massa para o novo programa de temperatura em cada zona.

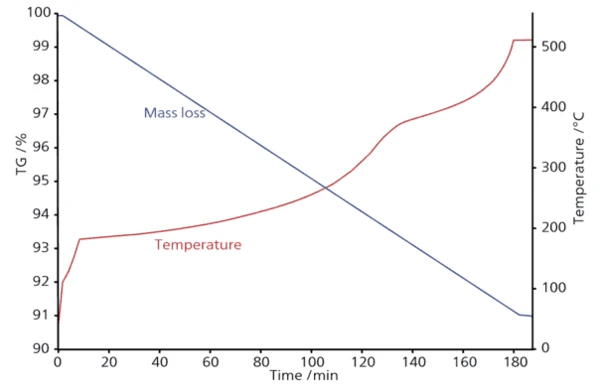

A taxa de decomposição depende não apenas da temperatura, mas também do valor atual da conversão. Sob a taxa de aquecimento constante, há faixas na curva de perda de massa em que esse processo é rápido e faixas em que o processo é lento. Esses parâmetros com alta taxa de reação são as zonas de risco em que a estrutura do material pode ser danificada. As faixas com baixa taxa de reação resultam em perda de tempo e de energia excessivas e, portanto, em custos muito altos para o produto final. Para o processo de otimização, é necessário encontrar os perfis de temperatura em que a taxa de perda de massa será constante, a fim de encontrar a qualidade ideal do produto no menor tempo possível. Sem a possibilidade de simulação, esses perfis de temperatura teriam de ser criados pelo engenheiro químico por meio do método de tentativa e erro, o que exigiria um tempo considerável e geraria custos substanciais. Usando o software Kinetics Neo, o novo perfil de temperatura foi calculado para a taxa de perda de massa de 0,05%/min.

Em processos industriais caracterizados por algumas restrições nas taxas de aquecimento, esse software pode ajudar a encontrar o perfil de temperatura ideal para obter uma taxa de perda de massa simulada muito próxima do valor constante. Por exemplo, a empresa alemã Haldenwanger exigiu que o software otimizasse o perfil de temperatura para a queima de cerâmica em relação à sua nova cerâmica de espuma, cuja qualidade é muito sensível à taxa de desbobinamento. Esse processo contém duas partes: desbobinamento e, em seguida, SinterizaçãoA sinterização é um processo de produção para formar um corpo mecanicamente forte a partir de um pó cerâmico ou metálico. sinterização. A otimização do perfil de temperatura foi realizada para ambas as partes e o tempo de produção foi reduzido em mais de 50%. Aplicações do software de análise cin ética O campo de aplicação da análise cinética e da simulação não se limita ao processo de debinding durante a produção de cerâmica ou na metalurgia de SinterizaçãoA sinterização é um processo de produção para formar um corpo mecanicamente forte a partir de um pó cerâmico ou metálico. sinterização. Essa simulação é necessária, por exemplo, para determinar a vida útil de materiais de embalagem ou para operações em processo a altas temperaturas.