21.01.2020 by Gabriele Stock

Bağ çözme süreçleri nasıl simüle ve optimize edilir

NETZSCH Ürün Yöneticisi Elena Moukhina, Kinetics Neo yazılımının polimer çözme işlemlerinin daha hızlı ve verimli bir şekilde gerçekleştirilmesine nasıl yardımcı olduğunu açıklıyor.

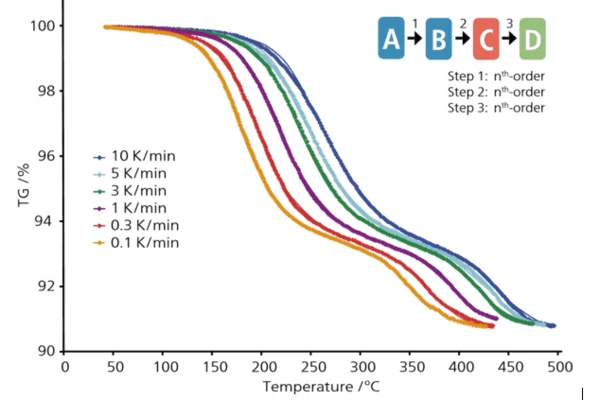

Seramik pişiriminde ve sinter metalürjisinde ürünün kalitesi sıcaklık profiline, özellikle de ısıtma hızına bağlıdır. Isıtma işleminin ilk aşamasında, polimer bağlayıcı termal Ayrışma reaksiyonuBir ayrışma reaksiyonu, katı ve/veya gaz ürünler oluşturan kimyasal bir bileşiğin termal olarak indüklenen bir reaksiyonudur. ayrışma yoluyla dikkatlice uzaklaştırılır. Ancak mikro çatlakların oluşmasını önlemek ve orijinal malzemenin yapısının bozulmamasını sağlamak için gazın gelişmesi çok yoğun olmamalıdır. Bu nedenle, en iyi ürün kalitesini elde etmek için, polimer ayrışmasını sağlamak için bu ısıtma aşaması çok hızlı gerçekleştirilmemelidir. Öte yandan, aşırı yavaş ısıtma işlem süresini uzatır, bu da üretim maliyetlerini artırmanın yanı sıra aşırı pahalı ve ekolojik açıdan dostça olmayabilir. Temel amaç, en kısa sürede en iyi kalitede malzemeyi sağlamak için dengeli ısıtmaya sahip optimum bir sıcaklık profili oluşturmaktır. Bunu başarmak için, fırınlama sırasında fırındaki malzemeye ne olduğunu bilmek gerekir. Fırının verilen sıcaklık profili için bağlayıcı çözme oranı için simülasyon yönteminin kullanılması tavsiye edilir. Analiz için Veriler Polimer bağlayıcılar termal Ayrışma reaksiyonuBir ayrışma reaksiyonu, katı ve/veya gaz ürünler oluşturan kimyasal bir bileşiğin termal olarak indüklenen bir reaksiyonudur. ayrışma sırasında kütle kaybeder ve bu da termogravimetri ile kolayca ölçülebilir. Ancak, kimyasal reaksiyonlar sadece sıcaklığa değil zamana da bağlı kinetik süreçlerdir. Dolayısıyla, sabit bir sıcaklıkta reaksiyon devam edecek ve kütle değişecektir, ancak aynı kütle farklı sıcaklıklarda oluşabilir. Sıcaklık profilinden bağımsız olan tek öğe, reaksiyonun stokiyometrik katsayıları, reaksiyon mertebeleri ve aktivasyon enerjileri gibi kimyasal özellikleridir. Bir bağlayıcı ile, polimer karışımının bileşenleri genellikle birbirlerinden bağımsız olarak ayrışır. Bu durumda, ilk ve son malzeme bileşimleri genellikle sıcaklık profilinden de bağımsızdır. Sıcaklık profilinden bağımsız olan kimyasal reaksiyon parametrelerini bulmak için, farklı sıcaklık koşulları altında, yani farklı ısıtma hızları altında birkaç termogravimetrik laboratuvar ölçümü yapmak gerekir. Ayrışma için termogravimetrik eğrilerin tipik şekli, farklı ısıtma hızları için ölçülen kütlenin sıcaklığa bağımlılığını gösterir. Burada sunulan ölçümler NETZSCH TG 209 F1 cihazında gerçekleştirilmiştir. Kinetik Analiz Bir polimer bağlayıcıda, polimerler genellikle birbirlerinden bağımsız olarak ayrışır ve ölçülen kütle kaybı karışımın ayrışmasını gösterir. Karışımdaki her bir bileşen birkaç ayrı Ayrışma reaksiyonuBir ayrışma reaksiyonu, katı ve/veya gaz ürünler oluşturan kimyasal bir bileşiğin termal olarak indüklenen bir reaksiyonudur. ayrışma adımında parçalanabilir, dolayısıyla bu süreçteki ayrı adımlar farklı polimerlere veya aynı polimere ait olabilir. Kinetik analiz, gözlemlenen sürecin sıcaklık profilinden bağımsız kinetik parametrelerinin bulunmasını sağlar. Bu parametreler, her bir görünür Ayrışma reaksiyonuBir ayrışma reaksiyonu, katı ve/veya gaz ürünler oluşturan kimyasal bir bileşiğin termal olarak indüklenen bir reaksiyonudur. ayrışma adımı için aktivasyon enerjisi ve reaksiyon sırasının yanı sıra her bir reaksiyon adımının toplam Ayrışma reaksiyonuBir ayrışma reaksiyonu, katı ve/veya gaz ürünler oluşturan kimyasal bir bileşiğin termal olarak indüklenen bir reaksiyonudur. ayrışma sürecine katkısıdır. Ölçülen verilerin kinetik analizi için iki farklı yaklaşım vardır - ilki sürecin gerçek kimyasına göre model tabanlıdır ve toplam süreci farklı polimerlerin bağımsız Ayrışma reaksiyonuBir ayrışma reaksiyonu, katı ve/veya gaz ürünler oluşturan kimyasal bir bileşiğin termal olarak indüklenen bir reaksiyonudur. ayrışma süreçlerinin toplamı olarak kabul eder. Her bir polimerin ayrışması bir dizi ardışık bireysel reaksiyon adımı olarak kabul edilir. Burada, her bir reaksiyon adımının kendi stokiyometrisi ve aktivasyon enerjisi vardır ve her ikisi de reaksiyon adımının başlangıcından sonuna kadar sabit değerleri korur. Bu yaklaşım bağ çözme sürecini açıkça ve gerçeğe çok yakın bir şekilde tanımlar, ancak paralel ve ardışık reaksiyon adımlarından kinetik modelin analizi ve inşası için zaman gerektirir. İkinci, daha yaklaşık yaklaşım ise modelsiz olarak adlandırılır ve tüm süreç, aktivasyon enerjisi ve ön-eksponansiyel faktörlerin reaksiyonun ilerlemesiyle değiştiği tek adımlı bir reaksiyon olarak kabul edilir. Bu tür, ardışık adımlara sahip bir süreç için çok hızlıdır, ancak bazı kısıtlamaları da vardır; örneğin, paralel reaksiyonlara sahip bir karışımın ayrışmasını veya önemli ölçüde örtüşen reaksiyonları tanımlayamaz. NETZSCH Kinetics Neo yazılımı her iki analiz yöntemine de hizmet eder, bu da tek yöntemli yazılımlara göre bir avantajdır. NETZSCH Kinetics Neo, burada gösterilen termogravimetrik verilerin model tabanlı yöntemle analizi için kullanılmıştır ve sonuç, kinetik parametreleriyle birlikte üç ardışık reaksiyon adımını tasvir eden bir kinetik model göstermektedir. Bu, sıcaklık programından bağımsızdır ve diğer kullanıcı tanımlı sıcaklık programları için Ayrışma reaksiyonuBir ayrışma reaksiyonu, katı ve/veya gaz ürünler oluşturan kimyasal bir bileşiğin termal olarak indüklenen bir reaksiyonudur. ayrışma süreçlerinin simülasyonu için kullanılabilir. Simülasyon tam olarak deney sırasında kullanılan aynı sıcaklıklar için gerçekleştirilirse, model doğruysa simüle edilen eğriler deneye uymalıdır. Bu uyum, farklı ısıtma hızları için deneysel verilerin sembollerle işaretlendiği ve aynı kinetik parametre setine sahip aynı kinetik modele dayanan tüm simüle edilmiş verilerin - ancak farklı ısıtma hızları için - düz eğriler olarak gösterildiği resimde görülmektedir. Bu, kinetik modelin doğru bir şekilde oluşturulduğu ve kinetik parametrelerin doğru olduğu anlamına gelir, bu nedenle bu model, kütle kaybını ölçmenin mümkün olmadığı fırın içindeki bağlayıcı ayrışmasının gelecekteki modellemesi için kullanılabilir. Tahmin ve Optimizasyon Üç ayrı ardışık reaksiyon adımından oluşan elde edilen kinetik model, kullanıcı tarafından verilen sıcaklık programı için kütle kaybının tahmin edilmesini sağlar. Bu nedenle, fırının içinin ne kadar sıcak olduğunun bilinmesi, debraj işleminin simülasyonuna olanak tanır. Örneğin, bu model tünel fırında malzemenin kütle kaybının simülasyonuna izin verir. Isı değişikliği durumunda, yazılım her bir bölgedeki yeni sıcaklık programı için yeni bir kütle kaybı eğrisi hesaplar. Ayrışma oranı sadece sıcaklığa değil, aynı zamanda dönüşümün mevcut değerine de bağlıdır. Sabit ısıtma hızı altında, kütle kaybı eğrisinde bu sürecin hızlı olduğu aralıklar ve sürecin yavaş olduğu aralıklar vardır. Yüksek reaksiyon hızına sahip bu parametreler, malzeme yapısının zarar görebileceği risk bölgeleridir. Düşük reaksiyon hızına sahip aralıklar, makul olmayan zaman kaybı ve enerji kaybına ve dolayısıyla nihai ürünün maliyetinin çok yüksek olmasına neden olur. Optimizasyon süreci için, en kısa sürede en uygun ürün kalitesini bulmak amacıyla kütle kaybı oranının sabit olacağı sıcaklık profillerini bulmak gerekir. Simülasyon imkanı olmasaydı, bu tür sıcaklık profillerinin kimya mühendisi tarafından deneme yanılma yöntemiyle oluşturulması gerekecekti - bu da ciddi bir zaman gerektirecek ve önemli maliyetlere yol açacaktı. Kinetics Neo yazılımı kullanılarak, verilen %0,05/dak kütle kaybı oranı için yeni sıcaklık profili hesaplanmıştır. Isıtma oranlarında bazı kısıtlamalarla karakterize edilen endüstriyel proseslerde bu yazılım, sabit değere çok yakın simüle edilmiş bir kütle kaybı oranı elde etmek için optimum sıcaklık profilini bulmaya yardımcı olabilir. Örneğin, Alman şirketi Haldenwanger, seramik pişirme için sıcaklık profilini optimize etmek üzere, kalitesi DebindingKabuk giderme, seramik ve toz metalürji endüstrilerindeki ana üretim adımlarından biridir. Döküm gibi üretim öncesi adımlarda kullanılan katkı maddelerinin termal veya katalitik olarak uzaklaştırılmasını ifade eder.debinding oranına çok duyarlı olan yeni köpük seramikleri ile ilgili olarak yazılıma ihtiyaç duymuştur. Bu proses iki bölümden oluşuyordu; önce kabuk soyma sonra da SinterlemeSinterleme, seramik veya metalik bir tozdan mekanik olarak güçlü bir gövde oluşturmak için kullanılan bir üretim sürecidir. sinterleme. Sıcaklık profilinin optimizasyonu her iki bölüm için de gerçekleştirilmiş ve üretim süresi %50'den fazla azaltılmıştır. Kinetik Analiz Yazılım Uygulamaları Bir polimer bağlayıcıda, polimerler genellikle birbirlerinden bağımsız olarak ayrışır ve ölçülen kütle kaybı karışımın ayrışmasını gösterir. Karışımdaki her bir bileşen birkaç ayrı Ayrışma reaksiyonuBir ayrışma reaksiyonu, katı ve/veya gaz ürünler oluşturan kimyasal bir bileşiğin termal olarak indüklenen bir reaksiyonudur. ayrışma adımında parçalanabilir, dolayısıyla bu süreçteki ayrı adımlar farklı polimerlere veya aynı polimere ait olabilir. Kinetik analiz, gözlemlenen sürecin sıcaklık profilinden bağımsız kinetik parametrelerinin bulunmasını sağlar. Bu parametreler, her bir görünür Ayrışma reaksiyonuBir ayrışma reaksiyonu, katı ve/veya gaz ürünler oluşturan kimyasal bir bileşiğin termal olarak indüklenen bir reaksiyonudur. ayrışma adımı için aktivasyon enerjisi ve reaksiyon sırasının yanı sıra her bir reaksiyon adımının toplam Ayrışma reaksiyonuBir ayrışma reaksiyonu, katı ve/veya gaz ürünler oluşturan kimyasal bir bileşiğin termal olarak indüklenen bir reaksiyonudur. ayrışma sürecine katkısıdır. Ölçülen verilerin kinetik analizi için iki farklı yaklaşım vardır - ilki sürecin gerçek kimyasına göre model tabanlıdır ve toplam süreci farklı polimerlerin bağımsız Ayrışma reaksiyonuBir ayrışma reaksiyonu, katı ve/veya gaz ürünler oluşturan kimyasal bir bileşiğin termal olarak indüklenen bir reaksiyonudur. ayrışma süreçlerinin toplamı olarak kabul eder. Her bir polimerin ayrışması bir dizi ardışık bireysel reaksiyon adımı olarak kabul edilir. Burada, her bir reaksiyon adımının kendi stokiyometrisi ve aktivasyon enerjisi vardır ve her ikisi de reaksiyon adımının başlangıcından sonuna kadar sabit değerleri korur. Bu yaklaşım bağ çözme sürecini açıkça ve gerçeğe çok yakın bir şekilde tanımlar, ancak paralel ve ardışık reaksiyon adımlarından kinetik modelin analizi ve inşası için zaman gerektirir. İkinci, daha yaklaşık yaklaşım ise modelsiz olarak adlandırılır ve tüm süreç, aktivasyon enerjisi ve ön-eksponansiyel faktörlerin reaksiyonun ilerlemesiyle değiştiği tek adımlı bir reaksiyon olarak kabul edilir. Bu tür, ardışık adımlara sahip bir süreç için çok hızlıdır, ancak bazı kısıtlamaları da vardır; örneğin, paralel reaksiyonlara sahip bir karışımın ayrışmasını veya önemli ölçüde örtüşen reaksiyonları tanımlayamaz. NETZSCH Kinetics Neo yazılımı her iki analiz yöntemine de hizmet eder, bu da tek yöntemli yazılımlara göre bir avantajdır. NETZSCH Kinetics Neo, burada gösterilen termogravimetrik verilerin model tabanlı yöntemle analizi için kullanılmıştır ve sonuç, kinetik parametreleriyle birlikte üç ardışık reaksiyon adımını tasvir eden bir kinetik model göstermektedir. Bu, sıcaklık programından bağımsızdır ve diğer kullanıcı tanımlı sıcaklık programları için Ayrışma reaksiyonuBir ayrışma reaksiyonu, katı ve/veya gaz ürünler oluşturan kimyasal bir bileşiğin termal olarak indüklenen bir reaksiyonudur. ayrışma süreçlerinin simülasyonu için kullanılabilir. Simülasyon tam olarak deney sırasında kullanılan aynı sıcaklıklar için gerçekleştirilirse, model doğruysa simüle edilen eğriler deneye uymalıdır. Bu uyum, farklı ısıtma hızları için deneysel verilerin sembollerle işaretlendiği ve aynı kinetik parametre setine sahip aynı kinetik modele dayanan tüm simüle edilmiş verilerin - ancak farklı ısıtma hızları için - düz eğriler olarak gösterildiği resimde görülmektedir. Bu, kinetik modelin doğru bir şekilde oluşturulduğu ve kinetik parametrelerin doğru olduğu anlamına gelir, bu nedenle bu model, kütle kaybını ölçmenin mümkün olmadığı fırın içindeki bağlayıcı ayrışmasının gelecekteki modellemesi için kullanılabilir.

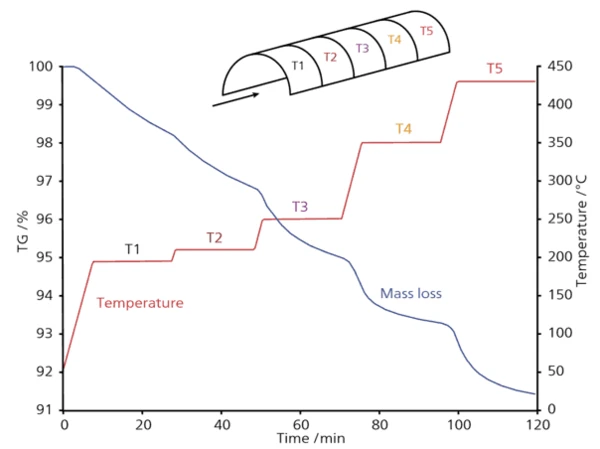

Tahmin ve Optimizasyon Üç ayrı ardışık reaksiyon adımından oluşan elde edilen kinetik model, kullanıcı tarafından verilen sıcaklık programı için kütle kaybının tahmin edilmesini sağlar. Bu nedenle, fırının içinin ne kadar sıcak olduğunun bilinmesi, debraj işleminin simülasyonuna olanak tanır. Örneğin, bu model tünel fırında malzemenin kütle kaybının simülasyonuna izin verir. Isı değişikliği durumunda, yazılım her bir bölgedeki yeni sıcaklık programı için yeni bir kütle kaybı eğrisi hesaplar.

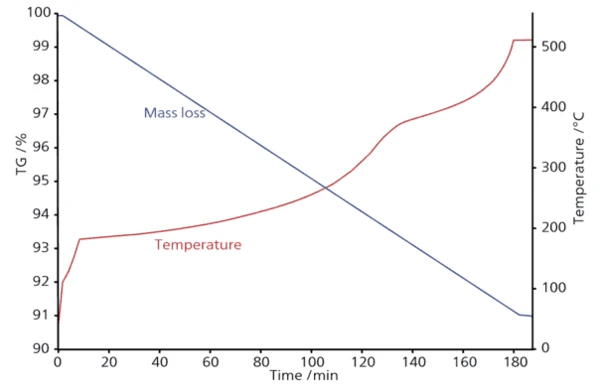

Ayrışma oranı sadece sıcaklığa değil, aynı zamanda dönüşümün mevcut değerine de bağlıdır. Sabit ısıtma hızı altında, kütle kaybı eğrisinde bu sürecin hızlı olduğu aralıklar ve sürecin yavaş olduğu aralıklar vardır. Yüksek reaksiyon hızına sahip bu parametreler, malzeme yapısının zarar görebileceği risk bölgeleridir. Düşük reaksiyon hızına sahip aralıklar, makul olmayan zaman kaybı ve enerji kaybına ve dolayısıyla nihai ürünün maliyetinin çok yüksek olmasına neden olur. Optimizasyon süreci için, en kısa sürede en uygun ürün kalitesini bulmak amacıyla kütle kaybı oranının sabit olacağı sıcaklık profillerini bulmak gerekir. Simülasyon imkanı olmasaydı, bu tür sıcaklık profillerinin kimya mühendisi tarafından deneme yanılma yöntemiyle oluşturulması gerekecekti - bu da ciddi bir zaman gerektirecek ve önemli maliyetlere yol açacaktı. Kinetics Neo yazılımı kullanılarak, verilen %0,05/dak kütle kaybı oranı için yeni sıcaklık profili hesaplanmıştır.

Bu yazılım, ısıtma hızlarında bazı kısıtlamalarla karakterize edilen endüstriyel proseslerde, sabit değere çok yakın simüle edilmiş bir kütle kaybı oranı elde etmek için optimum sıcaklık profilini bulmaya yardımcı olabilir. Örneğin, Alman şirketi Haldenwanger, seramik pişirimi için sıcaklık profilini optimize etmek üzere, kalitesi DebindingKabuk giderme, seramik ve toz metalürji endüstrilerindeki ana üretim adımlarından biridir. Döküm gibi üretim öncesi adımlarda kullanılan katkı maddelerinin termal veya katalitik olarak uzaklaştırılmasını ifade eder.debinding oranına çok duyarlı olan yeni köpük seramikleri ile ilgili olarak yazılıma ihtiyaç duymuştur. Bu proses iki bölümden oluşuyordu; önce bağlama sonra SinterlemeSinterleme, seramik veya metalik bir tozdan mekanik olarak güçlü bir gövde oluşturmak için kullanılan bir üretim sürecidir. sinterleme. Sıcaklık profilinin optimizasyonu her iki bölüm için de gerçekleştirilmiş ve üretim süresi %50'den fazla azaltılmıştır. Kinetik Analiz Yazılımı Uygulamaları Kinetik analiz ve simülasyonun uygulama alanı, seramik üretimi sırasında veya sinter metalürjisinde DebindingKabuk giderme, seramik ve toz metalürji endüstrilerindeki ana üretim adımlarından biridir. Döküm gibi üretim öncesi adımlarda kullanılan katkı maddelerinin termal veya katalitik olarak uzaklaştırılmasını ifade eder.debinding işlemi ile sınırlı değildir. Bu tür bir simülasyon, örneğin ambalaj malzemelerinin kullanım ömrünü belirlemek veya yüksek sıcaklıklarda proses içi işlemler için gereklidir.