21.01.2020 by Gabriele Stock

Jak symulować i optymalizować procesy usuwania lepiszcza?

NETZSCH Menedżer produktu, Elena Moukhina, wyjaśnia, w jaki sposób oprogramowanie Kinetics Neo pomaga szybciej i wydajniej wykonywać procesy usuwania polimerów.

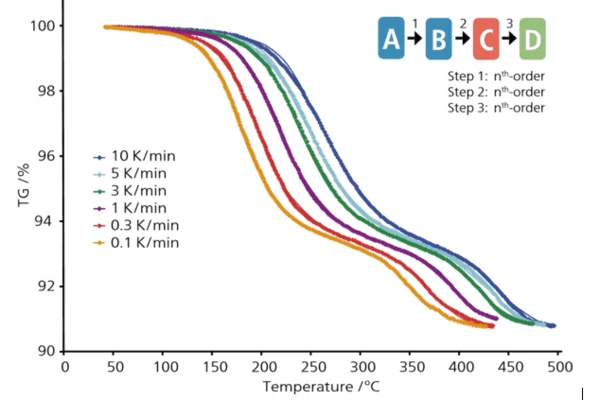

W procesie wypalania ceramiki i metalurgii spieków jakość produktu zależy od profilu temperatury, a w szczególności od szybkości nagrzewania. W początkowej fazie procesu ogrzewania spoiwo polimerowe jest ostrożnie usuwane poprzezReakcja rozkładuReakcja rozkładu to wywołana termicznie reakcja związku chemicznego tworząca produkty stałe i/lub gazowe. rozkład termiczny. Jednak ewolucja gazu nie powinna być zbyt intensywna, aby zapobiec powstawaniu mikropęknięć i zapewnić, że struktura oryginalnego materiału nie zostanie zniszczona. Dlatego też, aby uzyskać najlepszą jakość produktu, ten etap ogrzewania w celu osiągnięcia rozkładu polimeru nie powinien być wykonywany zbyt szybko. Z drugiej strony, zbyt wolne ogrzewanie wydłuża czas procesu, co może być zbyt kosztowne i nieprzyjazne dla środowiska, a także zwiększa koszty produkcji. Głównym celem jest stworzenie optymalnego profilu temperaturowego o zrównoważonym ogrzewaniu, aby zapewnić najlepszą jakość materiału w jak najkrótszym czasie. Aby to osiągnąć, należy wiedzieć, co dzieje się z materiałem w piecu podczas wypalania. Zaleca się stosowanie metody symulacji szybkości usuwania lepiszcza dla danego profilu temperaturowego pieca. Dane do analizy Spoiwa polimerowe tracą masę podczas rozkładu termicznego, co można łatwo zmierzyć za pomocą termograwimetrii. Jednak reakcje chemiczne są procesami kinetycznymi zależnymi nie tylko od temperatury, ale także od czasu. Tak więc w stałej temperaturze reakcja będzie przebiegać i masa będzie się zmieniać, ale ta sama masa może występować w różnych temperaturach. Jedynymi elementami niezależnymi od profilu temperatury są właściwości chemiczne reakcji, takie jak współczynniki stechiometryczne, rzędy reakcji i energie aktywacji. W przypadku spoiwa składniki mieszaniny polimerów często rozkładają się niezależnie od siebie. W takim przypadku początkowy i końcowy skład materiału jest zwykle niezależny od profilu temperatury. Aby znaleźć te parametry reakcji chemicznych, które są niezależne od profilu temperatury, konieczne jest przeprowadzenie kilku laboratoryjnych pomiarów termograwimetrycznych w różnych warunkach temperaturowych, a mianowicie przy różnych szybkościach ogrzewania. Typowy kształt krzywych termograwimetrycznych dla rozkładu pokazuje zależność temperatury od zmierzonej masy dla różnych szybkości ogrzewania. Przedstawione tutaj pomiary zostały przeprowadzone na urządzeniu NETZSCH TG 209 F1 . Analiza kinetyczna W spoiwie polimerowym polimery zwykle rozkładają się niezależnie od siebie, a zmierzona utrata masy przedstawiaReakcja rozkładuReakcja rozkładu to wywołana termicznie reakcja związku chemicznego tworząca produkty stałe i/lub gazowe. rozkład mieszaniny. Każdy składnik mieszaniny może rozpadać się w kilku indywidualnych etapach rozkładu, a zatem poszczególne etapy tego procesu mogą dotyczyć różnych polimerów lub tego samego polimeru. Analiza kinetyczna pozwala znaleźć parametry kinetyczne obserwowanego procesu, które są niezależne od profilu temperatury. Parametrami tymi są energia aktywacji i kolejność reakcji dla każdego widocznego etapu rozkładu, a także udział każdego etapu reakcji w całkowitym procesie rozkładu. Istnieją dwa różne podejścia do analizy kinetycznej zmierzonych danych - pierwsze jest oparte na modelu zgodnie z rzeczywistą chemią procesu i traktuje całkowity proces jako sumę niezależnych procesów rozkładu różnych polimerów. Rozkład każdego polimeru jest traktowany jako seria następujących po sobie indywidualnych etapów reakcji. W tym przypadku każdy etap reakcji ma swoją własną stechiometrię i energię aktywacji, które utrzymują stałe wartości od początku etapu reakcji do jego końca. Podejście to opisuje proces usuwania wiązań w sposób jednoznaczny i bardzo zbliżony do rzeczywistości, ale wymaga czasu na analizę i budowę modelu kinetycznego z równoległych i następujących po sobie etapów reakcji. Drugie, bardziej przybliżone podejście nazywane jest bezmodelowym, w którym cały proces jest traktowany jako jednoetapowa reakcja, w której energia aktywacji i współczynniki przedwykładnicze zmieniają się wraz z postępem reakcji. Ten typ jest bardzo szybki dla procesu z kolejnymi etapami, ale ma również pewne ograniczenia, na przykład nie może opisać rozkładu mieszaniny z równoległymi reakcjami lub z reakcjami, które w znacznym stopniu nakładają się na siebie. NETZSCH Oprogramowanie Kinetics Neo obsługuje obie metody analizy, co stanowi przewagę nad oprogramowaniem wykorzystującym jedną metodę. NETZSCH Program Kinetics Neo został wykorzystany do analizy przedstawionych tutaj danych termograwimetrycznych metodą opartą na modelu, a wynik pokazuje model kinetyczny przedstawiający trzy kolejne etapy reakcji wraz z ich parametrami kinetycznymi. Jest to niezależne od programu temperaturowego i może być wykorzystane do symulacji procesów rozkładu dla innych programów temperaturowych zdefiniowanych przez użytkownika. Jeśli symulacja jest wykonywana dokładnie dla tych samych temperatur używanych podczas eksperymentu, wówczas symulowane krzywe muszą pasować do eksperymentu, jeśli model jest poprawny. To dopasowanie jest widoczne na obrazku, gdzie dane eksperymentalne dla różnych szybkości ogrzewania są oznaczone symbolami, a wszystkie symulowane dane oparte na tym samym modelu kinetycznym z tym samym zestawem parametrów kinetycznych - ale dla różnych szybkości ogrzewania - są pokazane jako krzywe ciągłe. Oznacza to, że model kinetyczny został skonstruowany poprawnie, a parametry kinetyczne okazały się prawidłowe, więc model ten może być wykorzystany do przyszłego modelowania rozkładu spoiwa wewnątrz pieca, gdzie nie jest możliwe zmierzenie utraty masy. Przewidywanie i optymalizacja Uzyskany model kinetyczny składający się z trzech kolejnych etapów reakcji pozwala na przewidywanie ubytku masy dla programu temperaturowego podanego przez użytkownika. Dlatego wiedza o tym, jak gorąco jest wewnątrz pieca, pozwala na symulację postępu usuwania lepiszcza. Na przykład, model ten pozwala na symulację utraty masy materiału w piecu tunelowym. W przypadku zmiany ciepła, oprogramowanie oblicza nową krzywą utraty masy dla nowego programu temperatury w każdej strefie. Szybkość rozkładu zależy nie tylko od temperatury, ale także od bieżącej wartości konwersji. Przy stałej szybkości ogrzewania na krzywej utraty masy występują zakresy, w których proces ten jest szybki i zakresy, w których proces ten jest powolny. Te parametry z wysoką szybkością reakcji są strefami ryzyka, w których struktura materiału może zostać uszkodzona. Zakresy o niskiej szybkości reakcji powodują nieracjonalne straty czasu i energii, a tym samym zbyt wysokie koszty produktu końcowego. W procesie optymalizacji konieczne jest znalezienie takich profili temperatury, w których szybkość utraty masy będzie stała, aby znaleźć optymalną jakość produktu w jak najkrótszym czasie. Bez możliwości symulacji, takie profile temperaturowe musiałyby być tworzone przez inżyniera chemicznego metodą prób i błędów - wymagałoby to znacznego nakładu czasu i generowało znaczne koszty. Korzystając z oprogramowania Kinetics Neo, nowy profil temperaturowy został obliczony dla danego współczynnika utraty masy wynoszącego 0,05%/min. W procesach przemysłowych charakteryzujących się pewnymi ograniczeniami w szybkości ogrzewania, oprogramowanie to może pomóc w znalezieniu optymalnego profilu temperatury w celu uzyskania symulowanego wskaźnika utraty masy, który jest bardzo zbliżony do wartości stałej. Na przykład niemiecka firma Haldenwanger potrzebowała oprogramowania do optymalizacji profilu temperaturowego wypalania ceramiki w odniesieniu do nowej ceramiki piankowej, której jakość jest bardzo wrażliwa na szybkość usuwania lepiszcza. Proces ten składał się z dwóch części: usuwania lepiszcza i spiekania. Optymalizacja profilu temperatury została przeprowadzona dla obu części, a czas produkcji został skrócony o ponad 50%. Zastosowania oprogramowania do analizy kinetycznej W spoiwie polimerowym polimery zwykle rozkładają się niezależnie od siebie, a zmierzona utrata masy przedstawiaReakcja rozkładuReakcja rozkładu to wywołana termicznie reakcja związku chemicznego tworząca produkty stałe i/lub gazowe. rozkład mieszaniny. Każdy składnik mieszaniny może rozpadać się w kilku indywidualnych etapach rozkładu, a zatem poszczególne etapy tego procesu mogą dotyczyć różnych polimerów lub tego samego polimeru. Analiza kinetyczna pozwala znaleźć parametry kinetyczne obserwowanego procesu, które są niezależne od profilu temperatury. Parametrami tymi są energia aktywacji i kolejność reakcji dla każdego widocznego etapu rozkładu, a także udział każdego etapu reakcji w całkowitym procesie rozkładu. Istnieją dwa różne podejścia do analizy kinetycznej zmierzonych danych - pierwsze jest oparte na modelu zgodnie z rzeczywistą chemią procesu i traktuje całkowity proces jako sumę niezależnych procesów rozkładu różnych polimerów. Rozkład każdego polimeru jest traktowany jako seria następujących po sobie indywidualnych etapów reakcji. W tym przypadku każdy etap reakcji ma swoją własną stechiometrię i energię aktywacji, które utrzymują stałe wartości od początku etapu reakcji do jego końca. Podejście to opisuje proces usuwania wiązań w sposób jednoznaczny i bardzo zbliżony do rzeczywistości, ale wymaga czasu na analizę i budowę modelu kinetycznego z równoległych i następujących po sobie etapów reakcji. Drugie, bardziej przybliżone podejście nazywane jest bezmodelowym, w którym cały proces jest traktowany jako jednoetapowa reakcja, w której energia aktywacji i współczynniki przedwykładnicze zmieniają się wraz z postępem reakcji. Ten typ jest bardzo szybki dla procesu z kolejnymi etapami, ale ma również pewne ograniczenia, na przykład nie może opisać rozkładu mieszaniny z równoległymi reakcjami lub z reakcjami, które w znacznym stopniu nakładają się na siebie. NETZSCH Oprogramowanie Kinetics Neo obsługuje obie metody analizy, co stanowi przewagę nad oprogramowaniem wykorzystującym jedną metodę. NETZSCH Program Kinetics Neo został wykorzystany do analizy przedstawionych tutaj danych termograwimetrycznych metodą opartą na modelu, a wynik pokazuje model kinetyczny przedstawiający trzy kolejne etapy reakcji wraz z ich parametrami kinetycznymi. Jest to niezależne od programu temperaturowego i może być wykorzystane do symulacji procesów rozkładu dla innych programów temperaturowych zdefiniowanych przez użytkownika. Jeśli symulacja jest wykonywana dokładnie dla tych samych temperatur używanych podczas eksperymentu, wówczas symulowane krzywe muszą pasować do eksperymentu, jeśli model jest poprawny. To dopasowanie jest widoczne na obrazku, gdzie dane eksperymentalne dla różnych szybkości ogrzewania są oznaczone symbolami, a wszystkie symulowane dane oparte na tym samym modelu kinetycznym z tym samym zestawem parametrów kinetycznych - ale dla różnych szybkości ogrzewania - są pokazane jako krzywe ciągłe. Oznacza to, że model kinetyczny został skonstruowany poprawnie, a parametry kinetyczne okazały się prawidłowe, więc model ten może być wykorzystany do przyszłego modelowania rozkładu spoiwa wewnątrz pieca, gdzie nie jest możliwe zmierzenie utraty masy.

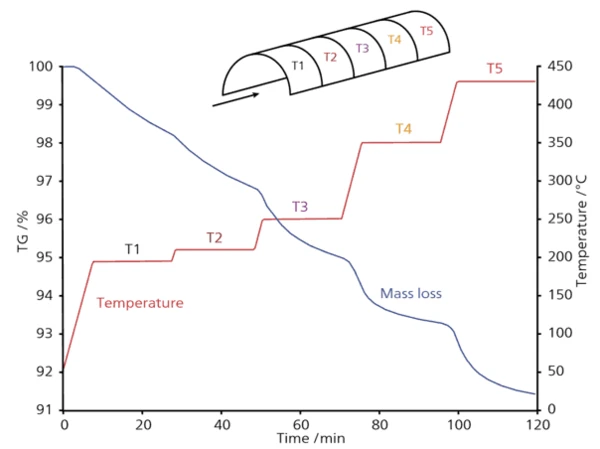

Przewidywanie i optymalizacja Uzyskany model kinetyczny składający się z trzech indywidualnych, następujących po sobie etapów reakcji pozwala na przewidywanie ubytku masy dla programu temperatury podanego przez użytkownika. Dlatego wiedza o tym, jak gorąco jest wewnątrz pieca, pozwala na symulację postępu usuwania lepiszcza. Na przykład, model ten pozwala na symulację utraty masy materiału w piecu tunelowym. W przypadku zmiany ciepła, oprogramowanie oblicza nową krzywą utraty masy dla nowego programu temperatury w każdej strefie.

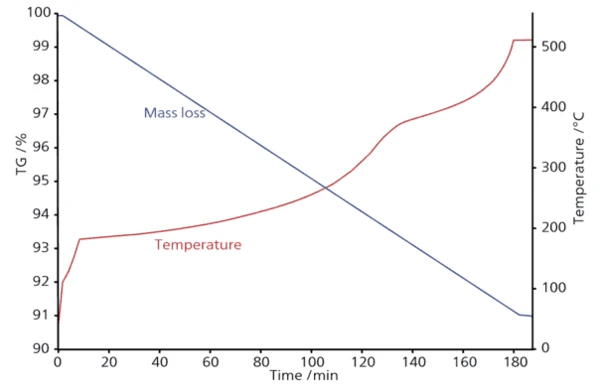

Szybkość rozkładu zależy nie tylko od temperatury, ale także od bieżącej wartości konwersji. Przy stałej szybkości ogrzewania na krzywej utraty masy występują zakresy, w których proces ten jest szybki i zakresy, w których proces ten jest powolny. Te parametry z wysoką szybkością reakcji są strefami ryzyka, w których struktura materiału może zostać uszkodzona. Zakresy o niskiej szybkości reakcji powodują nieracjonalne straty czasu i energii, a tym samym zbyt wysokie koszty produktu końcowego. W procesie optymalizacji konieczne jest znalezienie takich profili temperatury, w których szybkość utraty masy będzie stała, aby znaleźć optymalną jakość produktu w jak najkrótszym czasie. Bez możliwości symulacji, takie profile temperaturowe musiałyby być tworzone przez inżyniera chemicznego metodą prób i błędów - wymagałoby to znacznego nakładu czasu i generowało znaczne koszty. Korzystając z oprogramowania Kinetics Neo, obliczono nowy profil temperatury dla danego współczynnika utraty masy 0,05%/min.

W procesach przemysłowych charakteryzujących się pewnymi ograniczeniami w szybkości ogrzewania, oprogramowanie to może pomóc w znalezieniu optymalnego profilu temperatury w celu uzyskania symulowanego wskaźnika utraty masy, który jest bardzo zbliżony do wartości stałej. Na przykład niemiecka firma Haldenwanger potrzebowała oprogramowania do optymalizacji profilu temperaturowego wypalania ceramiki w odniesieniu do nowej ceramiki piankowej, której jakość jest bardzo wrażliwa na szybkość usuwania wiązań. Proces ten składał się z dwóch części: usuwania lepiszcza i spiekania. Optymalizacja profilu temperatury została przeprowadzona dla obu części, a czas produkcji został skrócony o ponad 50%. Zastosowania oprogramowania do analizy kinetycznej Obszar zastosowań analizy kinetycznej i symulacji nie ogranicza się do procesu usuwania zgorzeliny podczas produkcji ceramiki lub w metalurgii spieków. Taka symulacja jest niezbędna, na przykład, do określenia żywotności materiałów opakowaniowych lub do operacji procesowych w wysokich temperaturach.