21.01.2020 by Gabriele Stock

Come simulare e ottimizzare i processi di deceraggio

NETZSCH Il Product Manager, Elena Moukhina, spiega come il software Kinetics Neo aiuti a eseguire i processi di deceraggio dei polimeri in modo più rapido ed efficiente.

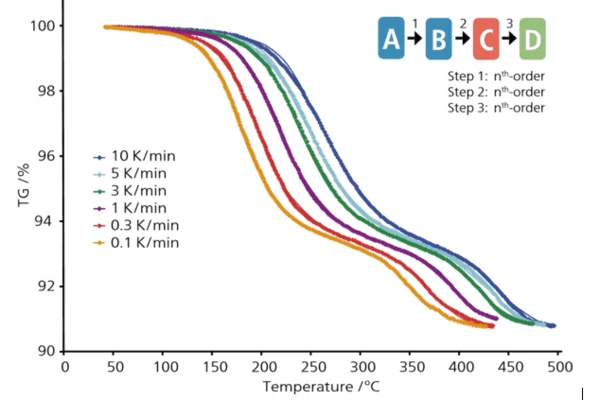

Nella cottura della ceramica e nella metallurgia delle sinterizzazioni, la qualità del prodotto dipende dal profilo di temperatura, in particolare dalla velocità di riscaldamento. Nella fase iniziale del processo di riscaldamento, il legante polimerico viene accuratamente rimosso tramite Reazione di decomposizioneUna reazione di decomposizione è una reazione termicamente indotta di un composto chimico che forma prodotti solidi e/o gassosi. decomposizione termica. Ma l'evoluzione del gas non deve essere troppo intensa per evitare la formazione di microfessure e garantire che la struttura del materiale originale non venga distrutta. Pertanto, per ottenere la migliore qualità del prodotto, questa fase di riscaldamento per ottenere la Reazione di decomposizioneUna reazione di decomposizione è una reazione termicamente indotta di un composto chimico che forma prodotti solidi e/o gassosi. decomposizione del polimero non deve essere eseguita troppo rapidamente. D'altra parte, un riscaldamento eccessivamente lento aumenta il tempo del processo, che potrebbe essere eccessivamente costoso ed ecologico, oltre ad aumentare i costi di produzione. L'obiettivo principale è creare un profilo di temperatura ottimale con un riscaldamento bilanciato per garantire la migliore qualità del materiale nel minor tempo possibile. Per raggiungere questo obiettivo, è necessario sapere cosa succede al materiale nel forno durante la cottura. Si consiglia di utilizzare il metodo di simulazione per il tasso di deceraggio per un determinato profilo di temperatura del forno. Dati per l'analisi I leganti polimerici perdono massa durante la Reazione di decomposizioneUna reazione di decomposizione è una reazione termicamente indotta di un composto chimico che forma prodotti solidi e/o gassosi. decomposizione termica, che può essere facilmente misurata con la termogravimetria. Tuttavia, le reazioni chimiche sono processi cinetici che dipendono non solo dalla temperatura ma anche dal tempo. Quindi, a una temperatura costante, la reazione si svolge e la massa cambia, ma la stessa massa può verificarsi a temperature diverse. Gli unici elementi indipendenti dal profilo di temperatura sono le proprietà chimiche di una reazione, come i coefficienti stechiometrici, gli ordini di reazione e le energie di attivazione. Con un legante, i componenti della miscela polimerica spesso si decompongono indipendentemente l'uno dall'altro. In questo caso, le composizioni iniziali e finali del materiale sono solitamente indipendenti anche dal profilo di temperatura. Per trovare i parametri delle reazioni chimiche che sono indipendenti dal profilo di temperatura, è necessario effettuare diverse misure termogravimetriche di laboratorio in condizioni di temperatura diverse, cioè con diverse velocità di riscaldamento. La forma tipica delle curve termogravimetriche di Reazione di decomposizioneUna reazione di decomposizione è una reazione termicamente indotta di un composto chimico che forma prodotti solidi e/o gassosi. decomposizione mostra la dipendenza dalla temperatura della massa misurata per diverse velocità di riscaldamento. Le misure qui presentate sono state effettuate su uno strumento NETZSCH TG 209 F1 . Analisi cinetica In un legante polimerico, i polimeri di solito si decompongono indipendentemente l'uno dall'altro e la perdita di massa misurata rappresenta la Reazione di decomposizioneUna reazione di decomposizione è una reazione termicamente indotta di un composto chimico che forma prodotti solidi e/o gassosi. decomposizione della miscela. Ciascun componente della miscela può decomporsi in più fasi di Reazione di decomposizioneUna reazione di decomposizione è una reazione termicamente indotta di un composto chimico che forma prodotti solidi e/o gassosi. decomposizione individuali, quindi le singole fasi di questo processo possono appartenere a polimeri diversi o allo stesso polimero. L'analisi cinetica consente di trovare i parametri cinetici del processo osservato, che sono indipendenti dal profilo di temperatura. Questi parametri sono l'energia di attivazione e l'ordine di reazione per ogni fase di Reazione di decomposizioneUna reazione di decomposizione è una reazione termicamente indotta di un composto chimico che forma prodotti solidi e/o gassosi. decomposizione visibile, nonché il contributo di ogni fase di reazione al processo di Reazione di decomposizioneUna reazione di decomposizione è una reazione termicamente indotta di un composto chimico che forma prodotti solidi e/o gassosi. decomposizione totale. Esistono due approcci diversi per l'analisi cinetica dei dati misurati: il primo è basato su un modello che si basa sulla chimica reale del processo e considera il processo totale come la somma dei processi di Reazione di decomposizioneUna reazione di decomposizione è una reazione termicamente indotta di un composto chimico che forma prodotti solidi e/o gassosi. decomposizione indipendenti dei diversi polimeri. La Reazione di decomposizioneUna reazione di decomposizione è una reazione termicamente indotta di un composto chimico che forma prodotti solidi e/o gassosi. decomposizione di ciascun polimero è considerata come una serie di singole fasi di reazione consecutive. In questo caso, ogni fase di reazione ha una propria stechiometria e una propria energia di attivazione, che mantengono entrambe valori costanti dall'inizio della fase di reazione alla sua fine. Questo approccio descrive il processo di debinding in modo esplicito e molto vicino alla realtà, ma richiede tempo per l'analisi e la costruzione del modello cinetico da fasi di reazione parallele e consecutive. Il secondo approccio, più approssimativo, è detto model-free, in cui l'intero processo è considerato come una reazione a un passo in cui l'energia di attivazione e i fattori preesponenziali cambiano con il progredire della reazione. Questo tipo è molto veloce per un processo con fasi consecutive, ma presenta anche alcune limitazioni, ad esempio non può descrivere la decomposizione di una miscela con reazioni parallele o con reazioni che si sovrappongono in modo significativo. NETZSCH Il software Kinetics Neo è in grado di utilizzare entrambi i metodi di analisi, il che rappresenta un vantaggio rispetto ai software a metodo singolo. NETZSCH Kinetics Neo è stato utilizzato per l'analisi dei dati termogravimetrici con il metodo basato sul modello, con il risultato di un modello cinetico che raffigura tre fasi di reazione consecutive con i relativi parametri cinetici. Questo modello è indipendente dal programma di temperatura e può essere utilizzato per la simulazione dei processi di decomposizione per altri programmi di temperatura definiti dall'utente. Se la simulazione viene eseguita esattamente per le stesse temperature utilizzate durante l'esperimento, le curve simulate devono adattarsi all'esperimento se il modello è corretto. Questo adattamento è visibile nell'immagine, dove i dati sperimentali per diverse velocità di riscaldamento sono contrassegnati da simboli e tutti i dati simulati basati sullo stesso modello cinetico con lo stesso set di parametri cinetici - ma per diverse velocità di riscaldamento - sono mostrati come curve solide. Ciò significa che il modello cinetico è stato costruito correttamente e che i parametri cinetici sono risultati corretti, pertanto questo modello può essere utilizzato per la modellazione futura della decomposizione del legante all'interno del forno, dove non è possibile misurare la perdita di massa. Previsione e ottimizzazione Il modello cinetico ottenuto, costituito da tre singole fasi di reazione consecutive, consente di prevedere la perdita di massa per il programma di temperatura indicato dall'utente. Pertanto, conoscendo la temperatura all'interno del forno, è possibile simulare l'andamento del deceraggio. Ad esempio, questo modello consente di simulare la perdita di massa del materiale nel forno a tunnel. In caso di variazione del calore, il software calcola una nuova curva di perdita di massa per il nuovo programma di temperatura in ogni zona. Il tasso di decomposizione dipende non solo dalla temperatura, ma anche dal valore attuale della conversione. Con una velocità di riscaldamento costante, la curva di perdita di massa presenta intervalli in cui il processo è veloce e intervalli in cui il processo è lento. I parametri con un'alta velocità di reazione sono le zone a rischio in cui la struttura del materiale può essere danneggiata. Gli intervalli con una bassa velocità di reazione comportano una perdita di tempo e di energia irragionevole, e quindi costi del prodotto finale troppo elevati. Per il processo di ottimizzazione, è necessario trovare quei profili di temperatura in cui il tasso di perdita di massa sarà costante, al fine di trovare la qualità ottimale del prodotto nel minor tempo possibile. Senza la possibilità di simulazione, tali profili di temperatura dovrebbero essere creati dall'ingegnere chimico con il metodo dei tentativi ed errori, il che richiederebbe molto tempo e genererebbe costi notevoli. Utilizzando il software Kinetics Neo, il nuovo profilo di temperatura è stato calcolato per un tasso di perdita di massa dello 0,05%/min. Nei processi industriali caratterizzati da alcune restrizioni nelle velocità di riscaldamento, questo software può aiutare a trovare il profilo di temperatura ottimale per ottenere un tasso di perdita di massa simulato molto vicino al valore costante. Ad esempio, l'azienda tedesca Haldenwanger ha richiesto il software per ottimizzare il profilo di temperatura per la cottura delle ceramiche in relazione alle sue nuove ceramiche espanse, la cui qualità è molto sensibile al tasso di deceraggio. Il processo prevedeva due parti: il deceraggio e la SinterizzazioneLa sinterizzazione è un processo di produzione per la formazione di un corpo meccanicamente resistente a partire da una polvere ceramica o metallica. sinterizzazione. L'ottimizzazione del profilo di temperatura è stata effettuata per entrambe le parti e il tempo di produzione è stato ridotto di oltre il 50%. Applicazioni del software di analisi cinetica In un legante polimerico, i polimeri di solito si decompongono indipendentemente l'uno dall'altro e la perdita di massa misurata rappresenta la decomposizione della miscela. Ciascun componente della miscela può decomporsi in più fasi di decomposizione individuali, quindi le singole fasi di questo processo possono riguardare i diversi polimeri o lo stesso polimero. L'analisi cinetica consente di trovare i parametri cinetici del processo osservato, che sono indipendenti dal profilo di temperatura. Questi parametri sono l'energia di attivazione e l'ordine di reazione per ogni fase di decomposizione visibile, nonché il contributo di ogni fase di reazione al processo di decomposizione totale. Esistono due approcci diversi per l'analisi cinetica dei dati misurati: il primo è basato su un modello che si basa sulla chimica reale del processo e considera il processo totale come la somma dei processi di decomposizione indipendenti dei diversi polimeri. La decomposizione di ciascun polimero è considerata come una serie di singole fasi di reazione consecutive. In questo caso, ogni fase di reazione ha una propria stechiometria e una propria energia di attivazione, che mantengono entrambe valori costanti dall'inizio della fase di reazione alla sua fine. Questo approccio descrive il processo di debinding in modo esplicito e molto vicino alla realtà, ma richiede tempo per l'analisi e la costruzione del modello cinetico da fasi di reazione parallele e consecutive. Il secondo approccio, più approssimativo, è detto model-free, in cui l'intero processo è considerato come una reazione a un passo in cui l'energia di attivazione e i fattori preesponenziali cambiano con il progredire della reazione. Questo tipo è molto veloce per un processo con fasi consecutive, ma presenta anche alcune limitazioni, ad esempio non può descrivere la decomposizione di una miscela con reazioni parallele o con reazioni che si sovrappongono in modo significativo. NETZSCH Il software Kinetics Neo è in grado di utilizzare entrambi i metodi di analisi, il che rappresenta un vantaggio rispetto ai software a metodo singolo. NETZSCH Kinetics Neo è stato utilizzato per l'analisi dei dati termogravimetrici con il metodo basato sul modello, con il risultato di un modello cinetico che raffigura tre fasi di reazione consecutive con i relativi parametri cinetici. Questo modello è indipendente dal programma di temperatura e può essere utilizzato per la simulazione dei processi di decomposizione per altri programmi di temperatura definiti dall'utente. Se la simulazione viene eseguita esattamente per le stesse temperature utilizzate durante l'esperimento, le curve simulate devono adattarsi all'esperimento se il modello è corretto. Questo adattamento è visibile nell'immagine, dove i dati sperimentali per diverse velocità di riscaldamento sono contrassegnati da simboli e tutti i dati simulati basati sullo stesso modello cinetico con lo stesso set di parametri cinetici - ma per diverse velocità di riscaldamento - sono mostrati come curve solide. Ciò significa che il modello cinetico è stato costruito correttamente e che i parametri cinetici sono risultati corretti, quindi questo modello può essere utilizzato per la modellazione futura della decomposizione del legante all'interno del forno, dove non è possibile misurare la perdita di massa.

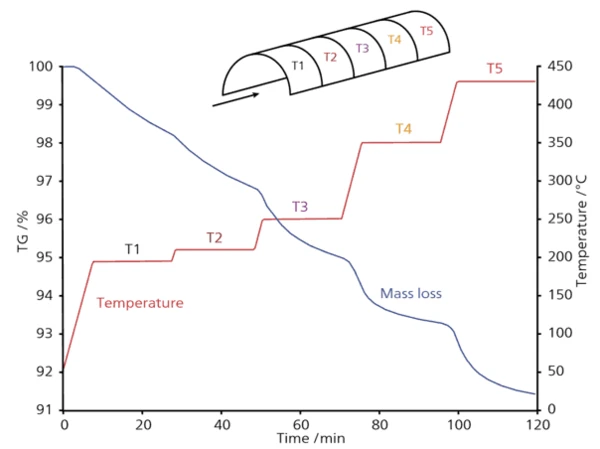

Previsione e ottimizzazione Il modello cinetico ottenuto, costituito da tre singole fasi di reazione consecutive, consente di prevedere la perdita di massa per il programma di temperatura indicato dall'utente. Pertanto, conoscendo la temperatura all'interno del forno, è possibile simulare l'andamento del deceraggio. Ad esempio, questo modello consente di simulare la perdita di massa del materiale nel forno a tunnel. In caso di variazione del calore, il software calcola una nuova curva di perdita di massa per il nuovo programma di temperatura in ogni zona.

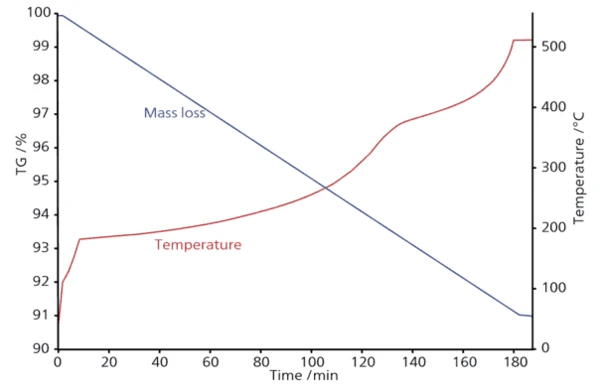

La velocità di decomposizione dipende non solo dalla temperatura, ma anche dal valore attuale della conversione. In presenza di una velocità di riscaldamento costante, la curva di perdita di massa presenta intervalli in cui il processo è veloce e intervalli in cui il processo è lento. I parametri con un'alta velocità di reazione sono le zone a rischio in cui la struttura del materiale può essere danneggiata. Gli intervalli con una bassa velocità di reazione comportano un'irragionevole perdita di tempo e di energia, e quindi costi troppo elevati per il prodotto finale. Per il processo di ottimizzazione, è necessario trovare quei profili di temperatura in cui il tasso di perdita di massa sarà costante, al fine di trovare la qualità ottimale del prodotto nel minor tempo possibile. Senza la possibilità di simulazione, tali profili di temperatura dovrebbero essere creati dall'ingegnere chimico con il metodo dei tentativi ed errori, il che richiederebbe molto tempo e genererebbe costi notevoli. Utilizzando il software Kinetics Neo, è stato calcolato il nuovo profilo di temperatura per un tasso di perdita di massa dello 0,05%/min.

Nei processi industriali caratterizzati da alcune restrizioni nei tassi di riscaldamento, questo software può aiutare a trovare il profilo di temperatura ottimale per ottenere un tasso di perdita di massa simulato molto vicino al valore costante. Ad esempio, l'azienda tedesca Haldenwanger ha richiesto il software per ottimizzare il profilo di temperatura per la cottura della ceramica in relazione alla sua nuova ceramica espansa, la cui qualità è molto sensibile al tasso di deceraggio. Questo processo comprende due parti, il deceraggio e la SinterizzazioneLa sinterizzazione è un processo di produzione per la formazione di un corpo meccanicamente resistente a partire da una polvere ceramica o metallica. sinterizzazione. L'ottimizzazione del profilo di temperatura è stata effettuata per entrambe le parti e il tempo di produzione è stato ridotto di oltre il 50%. Applicazioni del software di analisi cinetica Il campo di applicazione dell'analisi cinetica e della simulazione non si limita al processo di deceraggio durante la produzione di ceramica o nella SinterizzazioneLa sinterizzazione è un processo di produzione per la formazione di un corpo meccanicamente resistente a partire da una polvere ceramica o metallica. sinterizzazione. Tale simulazione è necessaria, ad esempio, per determinare la durata dei materiali da imballaggio o per le operazioni in-process ad alte temperature.