10.10.2023 by Aileen Sammler

Как контролировать качество переработанных пластиковых материалов

Переработка пластика сопряжена с множеством проблем в производственном процессе. Одна из самых больших проблем - контроль неопределенности качества исходного сырья. Колебания качества возникают из-за смешивания различных типов полимеров в процессе переработки. Это пошаговое руководство по контролю качества переработанных пластмасс с помощью нашей линейки приборов NETZSCH для дифференциальной сканирующей калориметрии (ДСК), таких как DSC 300 Caliris® Classic , Select или Supreme.

Переработка пластика сопряжена с множеством проблем в производственном процессе. Одна из самых больших проблем - контроль неопределенности качества исходного сырья. Колебания качества возникают из-за смешивания различных типов полимеров в процессе переработки. Поэтому многие производители продукции не решаются использовать переработанные пластмассы, так как колебания качества в партиях могут существенно повлиять на качество конечной продукции.

Компаниям требуется быстрое и экономичное решение

Таким образом, контроль качества переработанных пластмасс является важнейшим этапом производственного процесса для многих компаний. Они должны иметь возможность быстро, надежно и экономично обнаруживать и идентифицировать примеси и смеси переработанных материалов.

Шаг 1: Определите тип полимера, из которого изготовлена гранула

Поток полимерных отходов содержал смесь разноцветных гранул вторсырья. Измерения методом дифференциальной сканирующей калориметрии проводились при скорости нагрева 10 К/мин в атмосфере N2. Все наши приборы ДСК могут быть использованы, как, например, наш новый NETZSCH DSC 300 Caliris® Supreme .

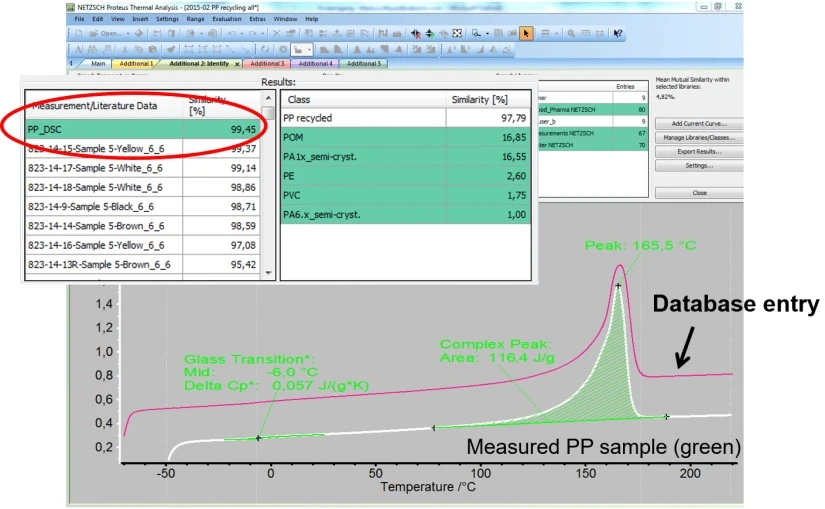

Функция Identify программного обеспечения NETZSCH Proteus® сравнивает результаты измерений с записями в базе данных KIMW, где хранятся индивидуальные кривые измерений, литературные данные и статистические классы полимеров и других материалов.

На рисунке 2 показано измерение зеленого образца полипропилена (ПП), а также запись в базе данных, выделенная розовым цветом. Сравнение обеих кривых показывает 99,45 % сходства зеленого вторсырья со стандартным образцом полипропилена. В данном случае программаIdentify сравнивает такие важные точки измерения образца, как температура стеклования, эффекты плавления и рекристаллизации.

Шаг 2: Обнаружение примесей или смесей переработанных пластиковых материалов

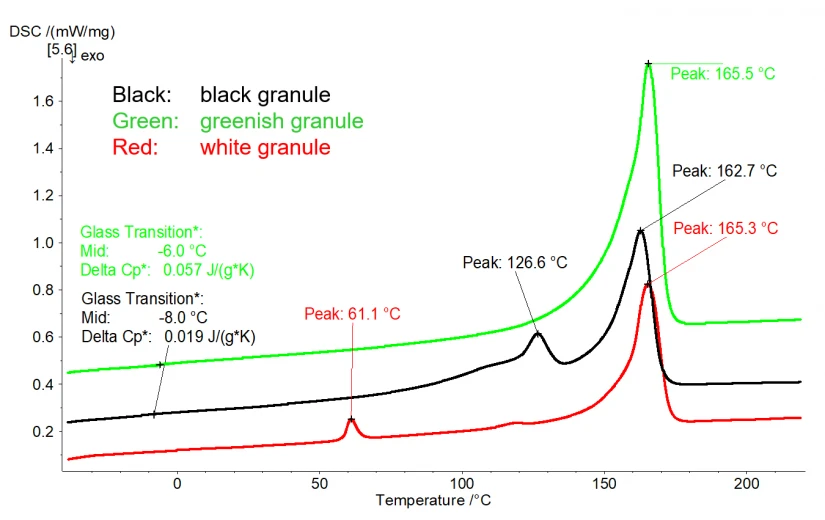

Кроме того, были проанализированы гранулы разного цвета. На кривых измерения белых и черных гранул (см. рис. 3) у каждой из них наблюдается дополнительный пик, который является эффектом плавления, например, другого типа полимера. Это означает, что переработанный ПП загрязнен как минимум еще одним компонентом.

Шаг 3: Выявление смесей или примесей в переработанных пластиковых материалах

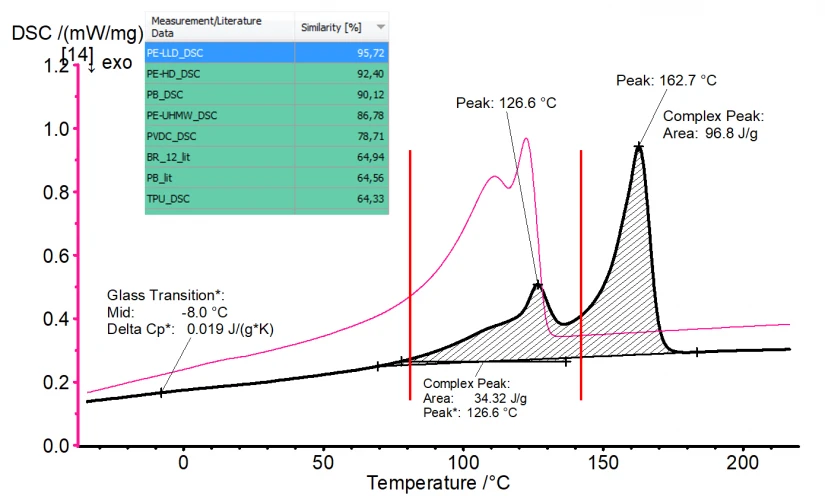

Как показано ниже на рисунке 4, база данныхIdentify, интегрированная в программное обеспечение NETZSCH Proteus®, определяет источник загрязнения в рециклате. Оценивая только определенный пользователем участок кривой, в данном случае первый пик, Identify searcпросматривает базу данных, чтобы найти сохраненную кривую измерений, которая наилучшим образом соответствует измеренному пику. На рисунке 4 черный образец был дополнительно проанализирован для определения загрязнения. Программное обеспечение показало, что образец переработанного материала содержит small количество линейного полиэтилена низкой плотности (LLDPE).

Резюме

Дифференциальная сканирующая калориметрия (ДСК) - это быстрый, надежный и простой способ контроля качества переработанных пластиковых материалов в обрабатывающей промышленности. Уникальные возможности программного обеспеченияProteus® дополнительно поддерживают экономически эффективный процесс контроля качества путем автоматического обнаружения и идентификации примесей.