19.01.2023 by Martin Rosenschon

Термический анализ может быть также динамическим

Характеристика свойств вязкоупругих материалов с помощью динамико-механического анализа

В процессе разработки изделия или компонента центральное значение имеет знание температурно-зависимых свойств используемых материалов. Зимние шины, например, состоят из резиновых смесей, специально адаптированных к низким температурам. Это обеспечивает оптимальное сцепление с дорогой, а также истираемость и, следовательно, безопасность вождения.

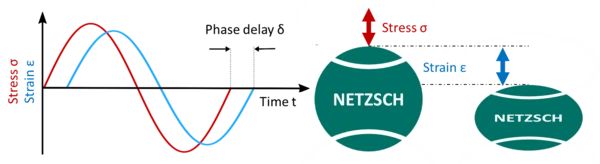

Динамический механический анализ (сокращенно ДМА) - это метод, который позволяет получить информацию об упругом и вязком поведении материала в зависимости от температуры и частоты нагрузки. Испытуемый образец подвергается определенной, колеблющейся нагрузке, и полученная деформация измеряется. Параметры модуля сохранения E', модуля потерь E'' и коэффициента демпфирования tan δ могут быть определены из приложенного напряжения σ, результирующей деформации ε и их смещения δ (см. рис. 1). Модуль упругости E' представляет упругое обратимое (пружиноподобное) поведение, а модуль потерь E' - вязкую составляющую или диссипацию энергии. Комбинация обоих параметров отражается в tan δ, который описывает демпфирующие свойства.

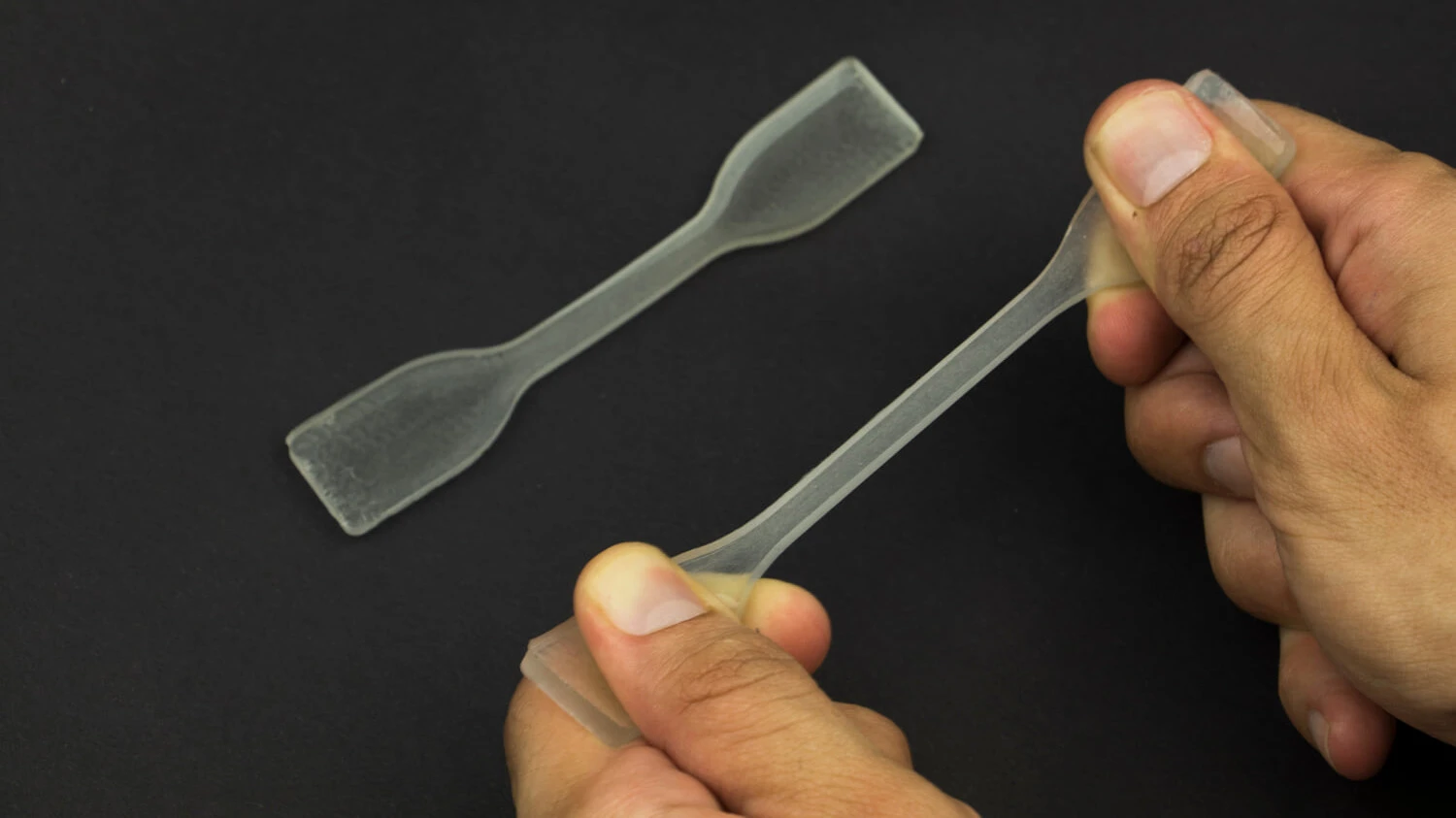

Используя различные держатели образцов, принадлежности и методы измерения, с помощью DMA можно измерить практически любой материал: от жидких или вязких сред до мягких эластомеров, от ненаполненных и армированных волокнами пластиков до металлов и керамики.

В зависимости от материала, температуры и нагрузки характеристики вязкоупругих свойств сильно различаются. При комнатной температуре и малых деформациях металлы и их сплавы обычно являются чисто упругими, в то время как полимеры чаще всего демонстрируют смешанное поведение вязкости и упругости. Полимеры также имеют так называемую температуру стеклования. При низких температурах они сравнительно жесткие и хрупкие: как следует из названия, стеклообразные. При стекловании аморфные полимерные цепи могут двигаться навстречу друг другу, и вязкая часть увеличивается. После этого материал переходит в энтропийно-упругое состояние и становится - в зависимости от материала - сравнительно мягким. По прямому изменению механических свойств переход в стеклообразное состояние можно четко определить с помощью динамического механического анализа. Помимо ДМА, его можно определить с помощью дифференциальной сканирующей калориметрии (сокращенно ДСК) по результирующему изменению теплоемкости.

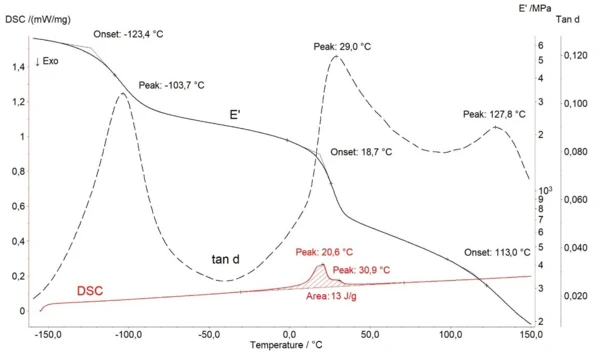

Однако ДМА является гораздо более чувствительным методом в этом отношении и позволяет разрешить эффекты, связанные с незначительными или отсутствующими тепловыми изменениями. На рис. 2 показано измерение образца из политетрафторэтилена (ПТФЭ), также известного под торговой маркой Teflon®, с помощью ДСК (красный, 10 К/мин) и ДМА (черный, 1 Гц, 2 К/мин). Наиболее известным примером использования ПТФЭ является антипригарное покрытие для сковородок, что обусловлено его высокой термической и химической стойкостью. Однако он также часто используется в медицине или в трибологических системах, таких как подшипники.

При измерении методом ДМА можно наблюдать три эффекта. При -123°C (начало E') в материале наблюдается стеклование модуля упругости E' (сплошная линия), что объясняется наличием аморфных областей. В интервале от 20 до 40 °C ПТФЭ имеет два близко расположенных перехода твердое тело-твердое тело. При измерении методом ДМА - в соответствии с параметрами испытания - один эффект можно наблюдать при 29°C (начало E'). На кривой ДСК (красная) можно выделить оба превращения с пиковыми температурами около 21°C и 31°C. Кроме того, на кривой ДМА стеклование происходит при 113°C (начало E'). В то время как превращения твердое тело-твердое тело могут быть четко представлены с помощью ДСК, температуры стеклования в данном случае не могут быть зарегистрированы с помощью этого метода. Из-за низких тепловых потоков их можно измерить только с помощью ДМА. Поскольку стеклование происходит из аморфной части материала, его измерение с помощью дифференциальной сканирующей калориметрии часто затруднено, особенно для высококристаллических материалов, и требует использования ДМА.

Будь то высокопрочные или мягкие материалы, высокие или низкие нагрузки, NETZSCH предлагает подходящую систему DMA для ваших задач - от настольных приборов, обеспечивающих динамические усилия в двузначном диапазоне Ньютонов, до высокосиловых систем с нагрузками до 1,5 кН. В зависимости от прибора и установки, измерения могут проводиться при температурах от -160°C до 1500°C в диапазоне частот от 0,0001 до 200 Гц.

Применение динамического механического анализа позволяет ответить на large множество вопросов. Результаты позволяют выбрать наилучшие материалы selectдля конкретных рабочих температур и нагрузок, как в примере с зимними шинами. Учет частотной зависимости позволяет оценить звукоизоляцию материалов в диапазоне слышимости человека. Сравнительные измерения могут быть использованы для оценки влияния на полимеры таких наполнителей, как стекловолокно, добавки и пластификаторы, а также для выведения рецептур. На основе вязкоупругих характеристик материала можно также анализировать параметры процесса, например, полностью ли затвердевает смола в процессе обработки.

Кроме того, с помощью соответствующих приспособлений можно наблюдать за влиянием влажности на материал или исследовать реакцию материала с жидкими средами (например, маслом или растворителями). Для этих целей к системам DMA предлагаются генераторы влажности или погружные бани.

Это лишь небольшая часть из множества возможных применений измерений DMA. Устройства DMA обычно имеют и другие режимы измерений, такие как релаксация, измерение ползучести и многое другое, что также расширяет область применения.

В течение следующих нескольких недель мы хотели бы познакомить вас с широким спектром примеров применения приборов NETZSCH DMA в различных областях применения и вдохновить вас на решение будущих задач и проблем. Следите за новостями!