İpuçları & Püf Noktaları

Katı ve Sıvı Yağların Oksidasyon Stabilitesinin Belirlenmesi

UV radyasyonu (ışık), sıcaklık, atmosferik oksijen, mekanik yük veya kimyasal/biyolojik ortam gibi dış etkiler malzemelerde erken yaşlanmaya yol açarak kimyasal ve fiziksel özelliklerinin değişmesine neden olur.

Uygun yaşlanma önleyiciler (stabilizatörler) yaşlanma sürecini yavaşlatır ve indüksiyon süresini uzatır, yani termo-oksidatif bozunmanın (zincir bozunması, teknik arıza) başlamasından önceki zaman aralığı. Yağların, katı yağların, madeni yağların, yakıtların veya plastiklerin OksidasyonOksidasyon, termal analiz bağlamında farklı süreçleri tanımlayabilir.oksidasyon kararlılığının önemli bir göstergesi, standartlaştırılmış prosedürlerde DSC aracılığıyla belirlenebilen OksidasyonOksidasyon, termal analiz bağlamında farklı süreçleri tanımlayabilir.Oksidasyon İndüksiyon Sıcaklığı veya OksidasyonOksidasyon, termal analiz bağlamında farklı süreçleri tanımlayabilir.Oksidasyon İndüksiyon Süresidir (O.I.T.).

Uygulamada iki farklı yöntem kullanılmaktadır: dinamik ve İzotermalKontrollü ve sabit sıcaklıkta yapılan testlere izotermal denir.izotermal O.I.T. testleri. Dinamik teknikte numune, reaksiyon başlayana kadar oksitleyici koşullar altında tanımlanmış sabit bir ısıtma hızında ısıtılır. Karşılık gelen OksidasyonOksidasyon, termal analiz bağlamında farklı süreçleri tanımlayabilir.Oksidasyon İndüksiyon Sıcaklığı, meydana gelenEkzotermikBir örnek geçişi veya bir reaksiyon ısı üretiyorsa ekzotermiktir. ekzotermal DSC etkisinin ekstrapole edilmiş başlangıç sıcaklığı ile aynıdır.

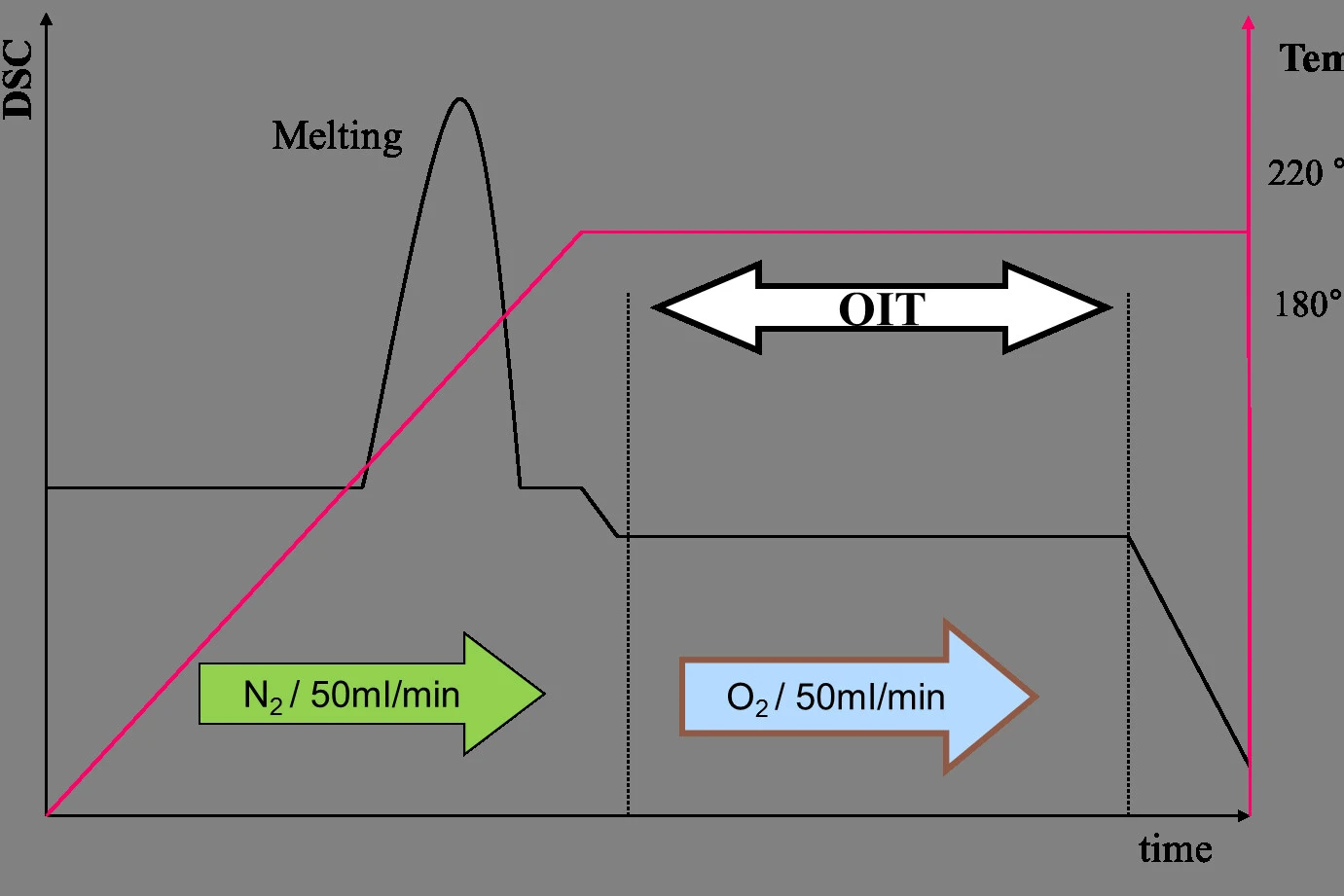

İzotermal O.I.T. testlerinde, incelenecek malzemeler önce koruyucu bir gaz altında ısıtılır, daha sonra dengeyi sağlamak için koruyucu gaz olmadan birkaç dakika sabit bir sıcaklıkta tutulur ve ardından oksijen veya hava atmosferine maruz bırakılır. Oksijenle ilk temastan oksidasyonun başlamasına kadar geçen süreye OksidasyonOksidasyon, termal analiz bağlamında farklı süreçleri tanımlayabilir.Oksidasyon İndüksiyon Süresi denir. Bu süre Şekil 1'de gösterilmektedir.

ASTM D 3895 (polietilen), DIN EN 728 (plastik boru hatları), ISO 11357-6 (plastikler) ve ASTM D 525 (uçak yakıtı) gibi birçok ulusal ve uluslararası standart, numune hazırlama ve ölçüm koşullarının uygun selectiyonu için tavsiyeler vermektedir.

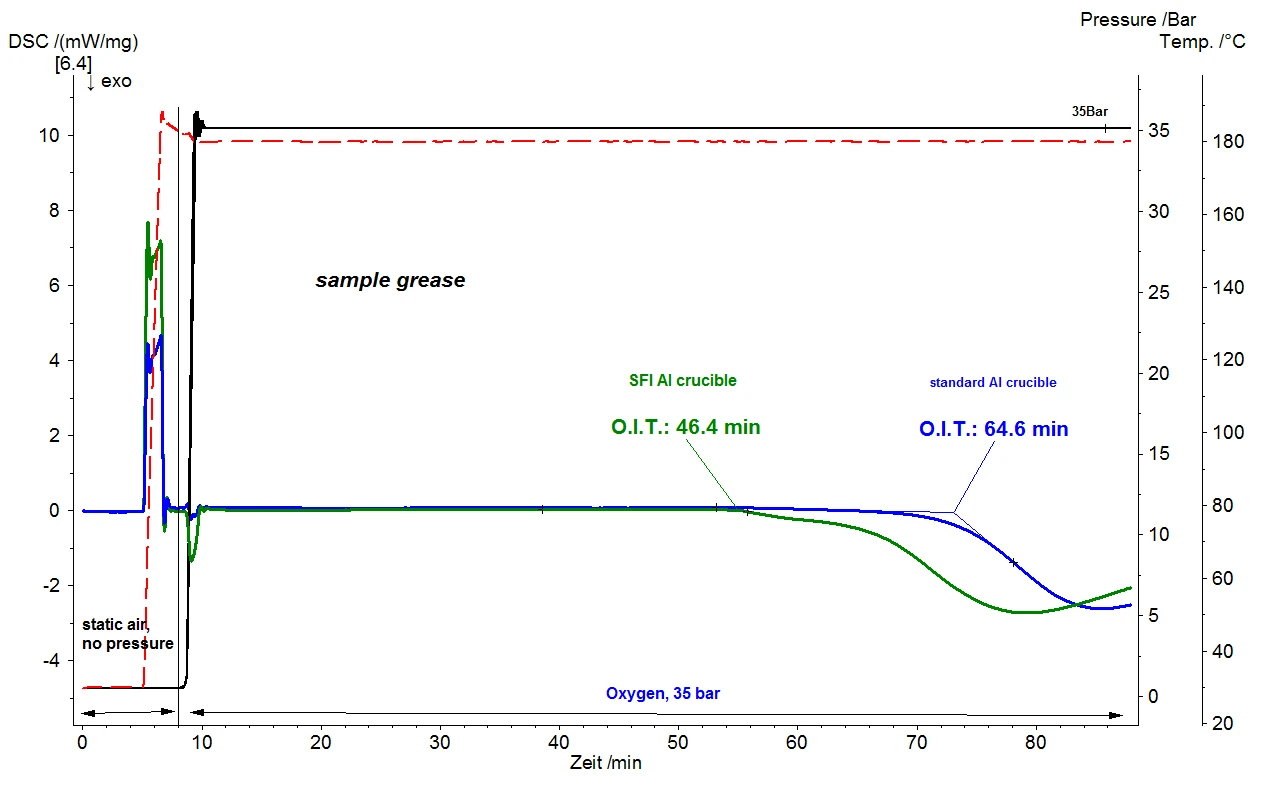

Yağlama yağları ve gresler üzerindeki OksidasyonOksidasyon, termal analiz bağlamında farklı süreçleri tanımlayabilir.oksidasyon testleri genellikle yüksek basınçlı bir DSC cihazı kullanılarak gerçekleştirilir (bkz. Şekil 2). Numunenin buharlaşmasını önlemek amacıyla genellikle 35 bar olmak üzere bir geri basınç oluşturulur. Ancak OksidasyonOksidasyon, termal analiz bağlamında farklı süreçleri tanımlayabilir.oksidasyon reaksiyonlarında oksijen sadece basınç oluşturmaya değil, aynı zamanda bir reaksiyon ortağı olarak da hizmet eder. Bu nedenle hem basınç hem de gaz akışı son derece hassas bir şekilde ayarlanmalıdır.

Oksidasyon kararlılığının belirlenmesi "yüzeye duyarlıdır". Bu, test sonuçlarının yüksek tekrarlanabilirliğini sağlamak için incelenecek yağ veya gres filminin ideal olarak pürüzsüz, tek tip bir yüzey sergilemesi gerektiği anlamına gelir. Bu tür incelemeler için, yağlama gresleri için ASTM D 5483 ve yağlama yağları için ASTM D 6186'da önerildiği gibi SFI krozeleri (SFI, Katı Yağ İndeksi anlamına gelir; şekil 3'teki şemaya bakın) çok uygundur.

Bunlara örnek olarak, dış çapı 6,7 mm ve hacmi 85 µl olan ve bir sızdırmazlık aleti (standart bir kroze presine yerleştirilmiş - şekil 4) ile şekillendirilebilen tava şeklindeki alüminyum krozeler verilebilir.

Düz tabanlı potalarda, yağlar ve gresler genellikle daha yüksek sıcaklıklarda kenar bölgelerine sürünür. Böylece numunenin çevresindeki atmosferle etkileşime girebilecek etkin yüzeyinin boyutu azalır. Bu da O.I.T. sonucunu etkiler (bkz. Şekil 5). Analiz açık standart alüminyum krozede yapıldığında (mavi eğri), O.I.T. süresi (ekstrapole edilmiş başlangıç) 64,6 dakikadır. Buna karşılık, bir SFI krozede (yeşil eğri) analiz edildiğinde, larger etkin yüzeyi nedeniyle O.I.T. önemli ölçüde kısalır (46,4 dakikaya).