من معدل التبريد إلى التبلور

تحتوي البوليمرات شبه البلورية على كل من المرحلة البلورية وغير البلورية. وتعتمد درجة تبلورها على بنيتها: تتبلور سلسلة البوليمر الخطية بشكل أسهل من البوليمر المتفرع. حتى في البوليمرات الخطية المصنوعة من مونومرات متطابقة، هناك اختلافات في القدرة على التبلور، اعتمادًا على اللباقة والوزن الجزيئي للمادة. فبينما لا يتبلور البوليمر اللاكتيكي (الذي تكون فيه المجموعات الجانبية موضوعة بشكل عشوائي على طول العمود الفقري للكربون) وبالتالي لا يوجد إلا كمادة غير متبلورة، فإن نظيره المتشابك (الذي يتناوب فيه موضع المجموعات الجانبية) قادر على التبلور جزئيًا على الأقل وعادة ما يكون مادة شبه بلورية. [1, 2]

لا تعتمد درجة التبلور على طبيعة البوليمر فحسب، بل تعتمد أيضًا على ظروف المعالجة، على سبيل المثال، درجة حرارة التبلور ومعدل التبريد. في حين أن معدلات التبريد المنخفضة جدًا تترك لسلاسل البوليمر وقتًا كافيًا لإعادة ترتيبها لبناء بلورات تسمى الكرويات، فإن البوليمر المروي عادة ما يكون غير متبلور، أي أن سلاسله غير مرتبة.

من التبلور إلى خصائص البوليمر

هل درجة التبلور، وبالتالي ظروف المعالجة، مهمة؟ الإجابة نعم، لأن درجة التبلور والخصائص مرتبطة ارتباطًا وثيقًا. فكلما زادت درجة تبلور المادة شبه البلورية كلما كانت أكثر صلابة وأقل استرطابية، على سبيل المثال لا الحصر، إحدى الخواص الميكانيكية وإحدى الخواص الكيميائية.

المرحلة غير المتبلورة والبلورية: تأثير معدل التبريدمعدل التبريد

في ما يلي، يتم دراسة تأثير معدل التبريد على الخواص الحرارية للبوليمر شبه البلوري.

لهذا الغرض، تم تحضير ثماني عينات من مادة حبيبات PET وقياسها باستخدام المسعر الماسح الضوئي التفاضلي 300 كاليريس. تم اختبارها جميعًا بالطريقة نفسها تمامًا، باستثناء معدل التبريد.

- تم إجراء التسخين الأول حتى أعلى من درجة حرارة ذروة الانصهار من أجل محو التاريخ الحراري للعينة.

- أثناء التبريد بمعدلات تبريد اسمية مختلفة، تم إنشاء تاريخ حراري جديد يعتمد فقط على ظروف التبريد.

- تمت مقارنة التسخين الثاني للبوليمرات التي تم إنشاؤها أثناء التبريد. ينتج عن ذلك معلومات حول الأجزاء البلورية وغير المتبلورة من المادة.

يلخص الجدول 1 شروط القياسات.

الجدول 1: شروط قياسات DSC التي أُجريت على حبيبات PET

| الجهاز | DSC 300 Caliris® Select، وحدة P-Module، DSC 300 Caliris® Select | |||||||

|---|---|---|---|---|---|---|---|---|

| كتلة العينة [مجم] | 2.88 | 2.88 | 2.87 | 2.86 | 2.85 | 2.83 | 2.80 | 2.78 |

| بوتقة | كونكافوس (ألومنيوم) بغطاء مثقوب | |||||||

| الغلاف الجوي | نيتروجين (40 مل/دقيقة) | |||||||

| نطاق درجة الحرارة | 0 درجة مئوية ... 275 درجة مئوية | |||||||

| معدل التسخين1 [كلفن/دقيقة] | 10 | |||||||

| معدل التبريد الاسمي قبل التسخينالثاني [كلفن/دقيقة] | 0.5 | 1 | 5 | 10 | 20 | 50 | 100 | 200 |

| 2 معدل التسخين2 [كلفن/دقيقة] | 10 | |||||||

قياس DSC النموذجي على PET

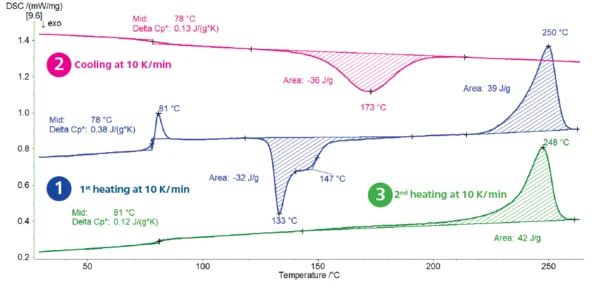

يعرض الشكل 1 نتائج القياس الذي تم إجراؤه بمعدل تبريد 10 كلفن/الدقيقة.

التسخينالأول (المنحنى الأزرق): تنتج الخطوة في منحنى DSC الذي تم اكتشافه عند 78 درجة مئوية (نقطة المنتصف) من الانتقال الزجاجي للـ PET. وهي متداخلة مع ذروة الاسترخاء عند 81 درجة مئوية (درجة حرارة الذروة) الناتجة عن إطلاق التوترات الميكانيكية. ترجع الذروة الطاردة للحرارة الخارجية مع حد أدنى عند 133 درجة مئوية وكتف عند 147 درجة مئوية (درجة حرارة البداية) إلى التبلور البارد للمادة. عند درجات حرارة أعلى من الانتقال الزجاجي، يمكن لسلاسل البوليمر أن تتحرك بحرية وتكون قادرة على التبلور أثناء التسخين الإضافي. هذا السلوك نموذجي بالنسبة إلى مادة PET ذات المحتوى العالي غير المتبلور. ترجع الذروة المكتشفة عند درجة حرارة 250 درجة مئوية إلى ذوبان المرحلة البلورية.

التبريد (المنحنى الوردي): تتبلور العينة، كما يتضح من الذروة الخارجية عند 173 درجة مئوية (درجة حرارة الذروة). تُعد الخطوة في منحنى DSC مع قياس نقطة المنتصف عند 78 درجة مئوية نموذجية للانتقال الزجاجي، حيث يتغير خلالها PET من الحالة المطاطية إلى الحالة الزجاجية.

التسخينالثاني (المنحنى الأخضر): يؤدي التسخين فوق درجة حرارة الانتقال الزجاجي إلى تغير في الحرارة النوعية عند 81 درجة مئوية. يكون التغير في الحرارة النوعية أقل من التغير في التسخين الأول (0.12 مقابل 0.38 جول/(g-K)). وهذا يعني أن البوليمر الذي تم بناؤه أثناء التبريد عند 10 كلفن/الدقيقة أقل عدم بلورة من المادة الأصلية. يؤدي المزيد من التسخين إلى ذوبان الطور البلوري، وهو ما يبرز من خلال الذروة الحرارية الداخلية عند 248 درجة مئوية (درجة حرارة الذروة).

من معدلات التبريد المنخفضة إلى العالية

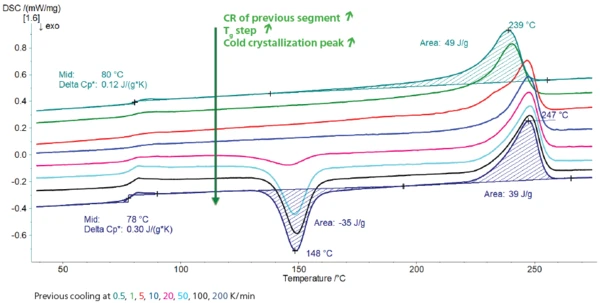

يصور الشكل 2 التسخين الثاني لجميع القياسات. ولسهولة القراءة بشكل أفضل، يتم تقييم منحنيين فقط في الرسم. يوضح الجدول 2 تفاصيل جميع نتائج التقييم.

تأثير معدل التبريد على الانتقال الزجاجي: كلما زاد معدل التبريد، زادت خطوة الانتقال الزجاجي في التسخين اللاحق، أي كلما زاد الطور غير المتبلور المتكون. ويفسر ذلك ببساطة بحقيقة أن سلاسل البوليمر ليس لديها الوقت الكافي للتبلور أثناء التبريد السريع.

تأثير معدل التبريد على التبلور البارد: لم يتم اكتشاف أي ذروة تبلور بارد للعينات التي تم تبريدها ببطء (0.5 و1 و5 و10 كلفن/دقيقة) لأن التبلور قد حدث بالفعل أثناء التبريد. بالنسبة للمنحنيات المقابلة للتسخين بين 0.5 و200 كلفن/الدقيقة 250 و100 و200 كلفن/الدقيقة، تزداد إنثالبي ذروة التبلور البارد مع زيادة معدلات التبريد السابقة للتبريد.

تأثير معدل التبريد على الذوبان: أخيرًا، تنصهر جميع العينات عند 247-248 درجة مئوية (درجة حرارة الذروة)، باستثناء PET الذي تم تبريده عند 0.5 و1 كلفن/الدقيقة. هنا، تكون درجة حرارة ذروة الذوبان أقل. قد يكون هذا نتيجة لعملية التحلل التي ربما تحدث لمعدلات التبريد المنخفضة لأن البوليمر يبقى في درجات حرارة عالية لفترة أطول. وهناك تفسير آخر هو أن PET يتبلور بتوزيعين مختلفين لسمك الصفيحة، ولكل توزيع درجة حرارة ذوبان خاصة به [3]. بالفعل بالنسبة للقياس الذي تم إجراؤه بعد التبريد عند 5 كلفن/دقيقة، تم اكتشاف ذروة انصهار PET عند درجة حرارة 247 درجة مئوية، لكنه يُظهر أيضًا كتفًا عند درجة حرارة 233 درجة مئوية يمكن أن يكون مرتبطًا بتبلور هذا التوزيع الثاني.

الجدول 2: تقييم التسخين (حبيبات PET)

| معدل التبريد الاسمي | الانتقال الزجاجي | ذروة التبلور | ذروة الذوبان | |||

|---|---|---|---|---|---|---|

| درجة الحرارة | Δcp | درجة الحرارة | درجة الحرارة | درجة الحرارة | درجة الحرارة | |

| ك/دقيقة | °C | جول/(ز-ك) | °C | جول/ز | °C | ج/ج |

| 0.5 | 80 | 0.12 | - | - | 239 | 49 |

| 1 | 78 | 0.12 | - | - | 241 | 50 |

| 5 | 82 | 0.12 | - | - | 247 (233*) | 44 |

| 10 | 81 | 0.12 | - | - | 248 | 42 |

| 20 | 79 | 0.19 | 145 | 11 | 248 | 38 |

| 50 | 78 | 0.29 | 148 | 30 | 248 | 38 |

| 100 | 78 | 0.31 | 150 | 33 | 248 | 38 |

| 200 | 78 | 0.30 | 148 | 35 | 247 | 38 |

* يشير الشكل الثاني (بين قوسين) إلى درجة حرارة الكتف الموجودة للقياس التي تم الحصول عليها بعد معدل تبريد 5 كلفن/دقيقة

ملاحظة: أُجريت التجارب نفسها على مادة PET مختلفة، مأخوذة من زجاجة PET. يلخص الجدول 3 ظروف القياس.

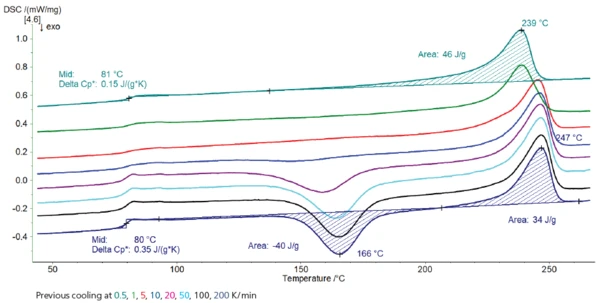

يعرض الشكل 3 منحنيات القياس. ويوضح أن تأثير معدل التبريد على تبلور المادة مماثل لتأثير حبيبات PET. فكلما زاد معدل التبريد، زادت خطوة الانتقال الزجاجي وذروة ما بعد التبلور، أي كلما زادت المرحلة غير المتبلورة. أيضًا، تنتقل ذروة الذوبان إلى درجات حرارة منخفضة للقياسات بعد التبريد البطيء، مما يعني أيضًا وجود توزيعات مختلفة لسمك الصفيحة أو عملية تحلل.

ومع ذلك، تُظهر المقارنة مع القياسات السابقة بوضوح أنه لا توجد مادة PET واحدة، ولكن يمكن أن يُظهر PET من مصادر مختلفة سلوكًا حراريًا مختلفًا. على سبيل المثال، يتم الكشف عن درجة حرارة الذروة بعد التبلور عند درجة حرارة أعلى لجميع القياسات التي أجريت على زجاجة PET مقارنةً بتلك التي أجريت على حبيبات PET.

الجدول 3: شروط قياس العينة من زجاجة PET

| الجهاز | DSC 300 Caliris® Select، وحدة P-Module، DSC 300 Caliris® Select | |||||||

|---|---|---|---|---|---|---|---|---|

| كتلة العينة [مجم] | 2.65 | 2.63 | 2.60 | 2.53 | 2.53 | 2.52 | 2.52 | 2.52 |

| بوتقة | كونكافوس (ألومنيوم) بغطاء مثقوب | |||||||

| الغلاف الجوي | نيتروجين (40 مل/دقيقة) | |||||||

| نطاق درجة الحرارة | 0 درجة مئوية ... 275 درجة مئوية | |||||||

| معدل التسخين1 [كلفن/دقيقة] | 10 | |||||||

| معدل التبريد الاسمي قبل التسخينالثاني [كلفن/دقيقة] | 0.5 | 1 | 5 | 10 | 20 | 50 | 100 | 200 |

| 2 معدل التسخين2 [كلفن/دقيقة] | 10 | |||||||

الخاتمة

تم تحديد تأثير معدل التبريد على الخواص الحرارية لمادة PET عن طريق قياسات DSC. فكلما زاد معدل التبريد، قل الوقت اللازم لتبلور سلاسل البوليمر، وزادت المرحلة غير المتبلورة. وينتج عن ذلك خطوة انتقال زجاجي أعلى في التسخين اللاحق. وباستمرار التسخين فوق مرحلة الانتقال الزجاجي، تكون السلاسل الموجودة في الطور غير المتبلور قادرة على الحركة وإعادة الترتيب لبناء كريات. وينتج عن ذلك ذروة التبلور على البارد، والتي يكون لها إنثالبي أكبر نظرًا لارتفاع سرعة التبريد. وأخيرًا، تنزاح ذروة انصهار الطور المتبلور إلى درجة حرارة أقل في أبطأ معدلات التبريد. التفسير الأولي لذلك هو وجود أطوار بلورية مختلفة، يعتمد تكوينها على معدل التبريد السابق. ويرتبط التفسير الثاني بعملية التحلل.