26.09.2022 by Dr. Natalie Rudolph

كيفية تسريع عملية التوليف الضوئي الرقمي بنسبة 73% باستخدام التحليل الحراري

تخيل أنك خباز وتتلقى طلبًا لتوصيل 100 كعكة في يوم واحد محدد. يستغرق تحضير عجينة الكعكة الواحدة 10 دقائق. تحتاج العجينة إلى خبزها لمدة 90 دقيقة للوصول إلى قوامها الرطب المثالي. لديك فرن واحد فقط لأنك لا تستطيع شراء المزيد. قدرتك الإنتاجية محدودة للغاية بسبب طول وقت الخبز. إن تسريع عملية الخَبز من شأنه أن يعزّز نتائجك بشكل كبير، ولكنك لا تريد أن تشوّه الجودة العالية لمنتجك.

يواجه مصنعو الأجسام المعقدة القائمة على البوليمر باستخدام تقنية التوليف الضوئي الرقمي (DLS) مشاكل مشابهة جدًا. وقد شهد التصنيع الإضافي (AM)، الذي كان يُستخدم سابقًا في النماذج الأولية السريعة، نموًا كبيرًا في السنوات العشر الماضية. وتشمل الأسباب تحسين عمليات التصنيع والمواد بالإضافة إلى الجودة العالية للأجزاء النهائية. ومن بين تقنيات التصنيع الإضافي (AM) الشائعة هي تقنية DLS، التي تندرج ضمن مجموعة عمليات البلمرة الضوئية في الحوض.

تعرف على المزيد حول التصنيع الإضافي (AM) من خلال مشاهدة سلسلتنا على يوتيوب: #ambynetzsch - يوتيوب

ما هو التوليف الضوئي الرقمي (DLS)؟

"عملية التوليف الضوئي الرقمي™" هي تقنية متطورة تستخدم الإسقاط الضوئي الرقمي والبصريات القابلة للنفاذ للأكسجين والراتنجات السائلة القابلة للبرمجة لإنتاج أجزاء ذات خصائص ميكانيكية ودقة وضوح وتشطيب سطحي استثنائي. يتم تشغيل عملية التركيب الضوئي الرقمي من خلال إنتاج الواجهة السائلة المستمرة™، أو CLIP™، والراتنجات السائلة القابلة للبرمجة.

CLIP هي عملية كيميائية ضوئية تقوم بمعالجة راتنج البلاستيك السائل إلى أجزاء صلبة باستخدام الأشعة فوق البنفسجية. وهي تعمل عن طريق تسليط الضوء من خلال نافذة قابلة لنفاذ الأكسجين إلى خزان من الراتنج القابل للمعالجة بالأشعة فوق البنفسجية. ومع تسليط سلسلة من الصور بالأشعة فوق البنفسجية، يتصلب الجزء وترتفع منصة البناء" [2].

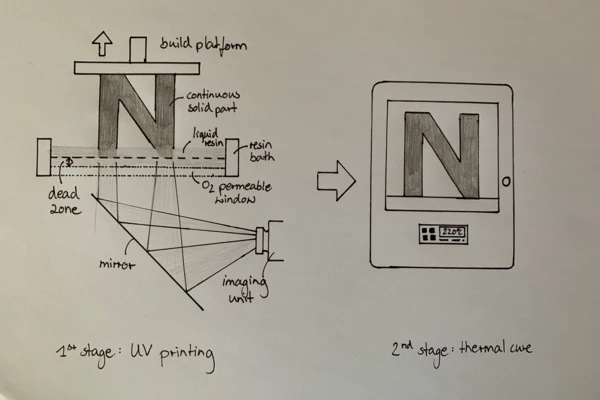

هناك مواد تعالج في خطوة واحدة. ومع ذلك، بالنسبة للتطبيقات الأكثر تقدمًا، فإن المواد المطلوبة "يتم تمكينها من خلال تقنية تفاعل الراتنج ذات المرحلتين الخاصة" [1]. البلمرة الضوئية التي تحدث في الطابعة هي خطوة المعالجة الأولى. بعد إزالة الأجزاء من الطابعة، يتم معالجتها حراريًا بواسطة مصدر حراري خارجي. هذه الخطوة الثانية في عملية الإنتاج باستخدام DLS هي التي تنشأ فيها القيود الرئيسية حيث يمكن أن يستمر وقت المعالجة عدة ساعات اعتمادًا على نظام الراتنج.

في ورقتهم البحثية "تحسين حركية المعالجة الحرارية لراتنج الإيبوكسي في التوليف الضوئي الرقمي"،يبحث أليكس ريدمانا، وبول أويلمانا، وتوماس شفلر ب، ولوكاس كاجيرميرا وتيم أ. أوسوالدافي تحسين دورة المعالجة الحرارية "عن طريق تقليل وقت المعالجة الحرارية مع تجنب التأثير السلبي على الخواص الميكانيكية النهائية" [1] للراتنج الإيبوكسي EPX 82 القائم على الإيبوكسي.

ثلاث خطوات لتحسين عملية المسح الحراري التفاضلي

- قياس السعرات الحرارية بالمسح التفاضلي (DSC) لتوصيف سلوك المعالجة لراتنج EPX 82 (راتنجات الإيبوكسي ثنائية المعالجة بالحرارة)

- نمذجة سلوك المعالجة الكيميائية باستخدام التحليل الحركي

- تحليل ميكانيكي ديناميكي (DMA) واختبار الشد للتحقق من صحة التحسينات المقترحة في دورة المعالجة

تحديد سلوك المعالجة للراتنجات المتصلدة بالحرارة

"يُعد قياس السعرات الحرارية بالمسح التفاضلي أحد أكثر التقنيات شيوعًا لتوصيف راتنجات التصلب بالحرارة من خلال قياس التدفق الحراري الناتج عن التغير في الطاقة الداخلية نتيجة للمعالجة الطاردة للحرارة" [1]. وبالمثل، يمكن اشتقاق درجة حرارة الانتقال الزجاجي كدالة لدرجة المعالجة. في هذا السياق، كلما زادت درجة المعالجة، ارتفعت درجة حرارة الانتقال الزجاجي.

يمكن استخدام طريقتين مختلفتين للقياس لتحديد سلوك المعالجة للمواد المتصلدة بالحرارة:

- "قياسات متساوية الحرارة عند درجات حرارة مختلفة، مما يؤدي إلى تحول زمني لتفاعل المعالجة. يتمثل التحدي الرئيسي للقياس متساوي الحرارة في التقاط التفاعل الأولي الذي يمكن أن يحدث أثناء التسخين المسبق قبل الوصول إلى درجة حرارة القياس المستهدفة" [1].

- اختبارات المنحدر الديناميكي بمعدلات تسخين خطية مختلفة. تسمح هذه الطريقة بتحليل أسهل لمنحنيات التدفق الحراري وحسابات إنثالبي التفاعل.

تم إجراء توصيف لسلوك المعالجة للمادة باستخدام جهاز NETZSCH DSC 214 Polyma. تم حماية العينات المطبوعة (القطر: 2.5 مم، الارتفاع: 2 مم، الكتلة: 10 مجم +/- 1 مجم) من أي تأثيرات بيئية (درجة حرارة الغرفة وضوء الأشعة فوق البنفسجية) لتجنب المعالجة في المرحلة الثانية. "تم تصعيد عينات المرحلة الأولى من 0 درجة مئوية إلى 330 درجة مئوية بمعدلات تسخين 0.5 و1 و2 و3 و4 و5 كلفن/الدقيقة. تم استخدام خط أساس خطي لحساب الحرارة الكلية للتفاعل. تم قياس درجات حرارة الانتقال الزجاجي عند درجات مختلفة من التحويل باستخدام منحدر درجة الحرارة من 0 درجة مئوية إلى 200 درجة مئوية بمعدل تسخين 10 كلفن/الدقيقة." [1].

تظهر النتائج قمم متعددة في إشارة DSC، مما يشير إلى أن المادة تخضع لتفاعل معقد متعدد الخطوات. مع زيادة معدلات التسخين,

- تنتقل ذروة درجة حرارة التفاعل إلى درجات حرارة أعلى,

- يزداد إنثالبي المعالجة و

- تصبح ذروة التفاعل الثانية أكثر وضوحًا بالقرب من 150 درجة مئوية.

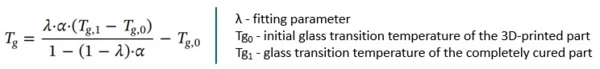

وبالإضافة إلى ذلك، تزداد درجة حرارة الانتقال الزجاجي مع ارتفاع درجة التحويل في المرحلة الحرارية. يمكن وصف العلاقة بين الاثنين بعلاقة دي بينيديتو (المعادل 1). ويُستخدم ذلك لاحقًا في نموذج التفاعل لتمثيل درجة حرارة الانتقال الزجاجي كدالة للتحويل وللأخذ في الاعتبار التحكم في الانتشار.

التحليل الحركي الخالي من النماذج وحدوده

تُستخدم نتائج قياسات DSC لاحقًا لنمذجة سلوك المعالجة الكيميائية باستخدام التحليل الحركي.

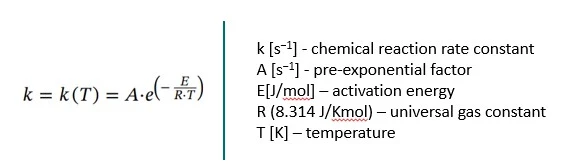

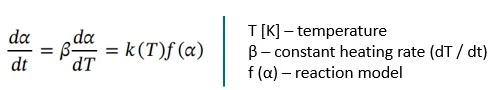

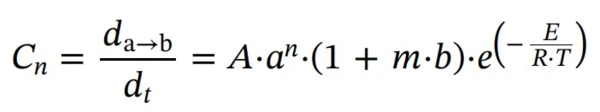

تستند جميع التحليلات الحركية على معادلة أرهينيوس (المعادلة 2) التي تصف اعتماد معدل التفاعل على درجة الحرارة.

يمكن بعد ذلك وصف معدل التحويل حسب الزمن للتفاعلات المتساوية الحرارة، dα / dt، أو حسب درجة الحرارة لمعدلات التسخين الديناميكي، dα / dT، بالمعادلة التالية:

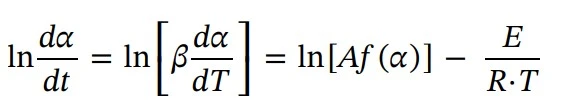

لحساب طاقة التنشيط (E)، تعد طريقة فريدمان طريقة شائعة. يتم حساب E كدالة لمدى التحويل (α). وهكذا، يتم وصف التفاعل بتحويل المعادلة 3 إلى الصورة اللوغاريتمية والتعويض بـ k(T) من المعادلة 2:

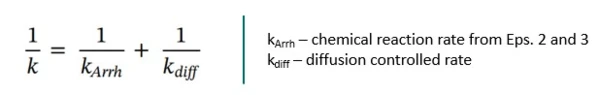

يعد النهج الخالي من النماذج مناسبًا جدًا كانطباع أولي للتفاعل الكيميائي، حيث لا يلزم تطوير نموذج تفاعل جديد أو تعديل النماذج الحالية. ومع ذلك، لا يتم أخذ الخطوات المتعددة والتفاعلات المتزامنة وتأثير الانتشار في الاعتبار. وهذا أمر مهم لأنه "إذا زادت درجة حرارة الانتقال الزجاجي للبوليمر بشكل أسرع من درجة حرارة العينة، فإن التفاعل لا يتحكم فيه حركية التفاعل الكيميائي، بل عمليات الانتشار" [1]. ولذلك، يعد التحكم في الانتشار أمرًا حيويًا لتجنب عدم الدقة في النماذج، مما قد يؤدي إلى التزجيج، وإبطاء معدل التفاعل المتوقع، ويؤدي في النهاية إلى جزء متشابك غير كافٍ.

النمذجة المبسطة للتفاعلات الحركية باستخدام برنامج Kinetics Neo

نظرًا لمحدودية النهج الخالي من النماذج، تم استخدام برنامج NETZSCH Kinetics Neo لأنه "يوفر القدرة على الجمع بين التفاعلات الكيميائية المختلفة واختبار دقة النموذج المقابل. [...] كما أنه يوفر القدرة على النظر في العمليات التي يتحكم فيها الانتشار [1].

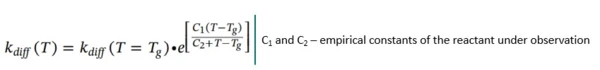

بالنسبة لدرجات الحرارة التي تزيد عن درجة حرارة الانتقال الزجاجي Tg (T >= Tg)، يتم تعديل شكل kdiff من علاقة ويليامز-لاندل-فيري:

التحليل الحركي المطبق في عملية التصنيع الإضافي

تحليل فريدمان الخالي من النماذج هو نقطة البداية للتحليل الحركي لسلوك المعالجة الكيميائية للراتنج. يُظهر هذا التحليل الأولي أن "طاقة التنشيط (E) تختلف اختلافًا كبيرًا مع التحويل الجزئي" [1].

واستنادًا إلى هذه النتيجة، تم تضمين مجموعات مختلفة من بين خطوتين وأربع خطوات تفاعل ذاتي التحفيز من الدرجة التاسعة لتوليد تنبؤات نموذج التفاعل المتعدد. بعد ذلك، يحسب البرنامج معلمات النموذج الأمثل لملاءمة البيانات التجريبية. أسفر النموذج الخطي المكون من ثلاث خطوات عن أعلى عامل ارتباط قدره 0.9959.

الخطوة الأولى: تفاعل من الرتبة التاسعة مع منتج ثانوي للتحفيز الذاتي (Cn)

التفاعلات الثلاثة اللاحقة: تفاعلات الرتبة التاسعة

لوغاريتمات (Kdiff) وC1وC2 هي المسؤولة عن التحكم في الانتشار النشط.

تتطلب الخطوة الثالثة من التفاعل بوضوح أعلى طاقة تنشيط (166.81 كيلوجول مول-1). وهذا يتوافق مع تنبؤات تحليل فريدمان. وفي الوقت نفسه، فإن خطوة التفاعل الأولى هي التي تساهم بأكبر قدر في التفاعل الكيميائي الكلي.

يتطابق منحنى التنبؤ والمطابقة بشكل جيد للغاية مع ارتباط قدره 0.9959. ومع ذلك، يحدث انحراف طفيف، وإن كان فقط في الجزء الأول من التفاعل. أحد التفسيرات المحتملة لذلك هو أنه من الصعب قياس التفاعلات البطيئة باستخدام DSC، حيث يوجد فقدان للإشارة. يصبح التنبؤ أكثر دقة قرب نهاية الخطوة الأولية.

استخدام نموذج التفاعل الكيميائي للمحاكاة

بعد ذلك، تم استخدام نموذج التفاعل الكيميائي الذي تم إنشاؤه حديثًا، كما هو موضح أعلاه، لتحسين دورة المعالجة الحرارية للراتنج المطبوع ثلاثي الأبعاد. تم وصف دورة المعالجة الحرارية الموصى بها من قبل الشركة المصنعة بأنها دورة معالجة حرارية من تسع خطوات حتى درجة حرارة 220 درجة مئوية، والتي تتطلب 12 ساعة و30 دقيقة لإكمالها. بعد أخذ القيود المادية لفرن المعالجة في الاعتبار أيضًا (MHR = 5 كلفن/دقيقة، ودرجة الحرارة القصوى = 220 درجة مئوية)، سمح النموذج المطور بتحديد دورتين أقصر بكثير، مع MCR 0.6 / MHR 5.0 و MCR 1.2 / MHR 1.0.

التحقق من وجود تشابك كافٍ للمادة باستخدام التحليل الميكانيكي الديناميكي الديناميكي واختبار الشد

من أجل التأكد من أن دورات المعالجة الحرارية، كما هو مقترح في التحليل الحركي، تؤدي إلى تشابك كامل وخصائص دقيقة للمادة، يتم إجراء التحليل الميكانيكي الديناميكي (DMA) واختبار الشد على الأجزاء النهائية المنتجة بعد دورات المعالجة المختلفة لتغيرات النمذجة الحركية. في هذا السياق، يعتبر المعامل المرن خاصية مهمة للمادة. ويزداد بمعامل يصل إلى 20 خلال عملية المعالجة الحرارية بسبب التشابك المتبادل للمادة. "ستظهر الأجزاء المتشابكة بشكل كافٍ معامل مرونة ثابت نسبيًا خلال ارتفاع درجة الحرارة اللاحق، يليه انخفاض حاد في الخواص الميكانيكية، مما يشير إلى درجة حرارة الانتقال الزجاجي." [1]

استُخدم جهاز NETZSCH GABO Eplexor® مزود بخلية تحميل 500 نيوتن وأداة ثني ثلاثية النقاط مقاس 20 مم لقياسات DMA. تم تلخيص المعلمات في الجدول التالي.

الجدول 1: شروط قياس DMA

| مسح درجة الحرارة | 40 درجة مئوية إلى 200 درجة مئوية |

| معدل التسخين | 2 كلفن/دقيقة |

| إجهاد ثابت | 0.2% (من سُمك العينة) |

| انفعال جيبي ديناميكي | 0.15% (من سُمك العينة) |

| التردد | 10 هرتز |

أظهرت النتائج أن الخواص الميكانيكية تتأثر بدورات المعالجة المختلفة. "تتميز العينات المعالجة بأعلى معدل تحويل أقصى وأعلى معدل تسخين أقصى (MCR 2.4 / MHR 5.0) بأقل درجة حرارة عند 146 درجة مئوية. [...] وبالمقارنة مع الدورة الأصلية (MCR 0.6%/دقيقة وMCR 0.6%/دقيقة وMHR 1 كلفن/دقيقة)، فإن دورتين أقصر بكثير، MCR 0.6 / MHR 5.0 وMCR 1.2 / MHR 1.0، ينتج عنهما نفس درجة الحرارة عند 154 درجة مئوية. وأسرع هذه الدورات هي دورة MCR 0.6 / MHR 5.0 مع زمن معالجة إجمالي يبلغ 202 دقيقة." [1]

بالإضافة إلى ذلك، تم فحص عينات الدورة الأصلية والدورة المحسّنة عن طريق اختبار الشد. أظهرت كلتا العينتين قوة شد نهائية متشابهة للغاية.

الخاتمة

يقدم المؤلفون في ورقتهم البحثية منهجية فعالة لتحسين حركية المعالجة الحرارية للراتنج في عملية التوليف الرقمي الخفيف.

عن طريق تحليل DSC، تم تطوير نموذج تفاعل من ثلاث خطوات. ويأخذ في الاعتبار التحكم في الانتشار في نموذج التفاعل من خلال تضمين معادلة رابينوفيتش لحساب معدل التفاعل. تعرض علاقة دي بينيديتو درجة حرارة الانتقال الزجاجي كدالة للتحويل. مكّنت الحركيات الجديدة من التنبؤ بدورات المعالجة المختلفة مع شروط حدية محددة (هنا: الحد الأقصى لمعدل التحويل والحد الأقصى لمعدل التسخين). تم اختبار العينات المعالجة عن طريق اختبار DMA واختبار الشد، مما أكد التشابك الكامل وخصائص المواد الدقيقة.

باستخدام هذا النهج، تم تقليل دورة المعالجة الحرارية بنسبة 73%؛ من 12 ساعة و30 دقيقة إلى 3 ساعات و22 دقيقة فقط.

المصادر

[1] https://doi.org/10.1016/j.addma.2019.101018

[2] https://www.carbon3d.com/3d-printer-models-carbon/our-technology/

الانتماءات

أ مركز هندسة البوليمرات، قسم الهندسة الميكانيكية، جامعة ويسكونسن ماديسون، ماديسون، ويسكونسن، 53706، الولايات المتحدة الأمريكية.

ب الجامعة التقنية في كيمنتس، كيمنتس، ألمانيا

كتاب إلكتروني مجاني

التحليل الحراري وعلم الريولوجيا في التصنيع المضاف للبوليمر

اكتشف الأسرار الكامنة وراء قدرات التصنيع الإضافي التي تغير قواعد اللعبة! يتعمق كتابنا الإلكتروني الذي تم إصداره حديثًا في صميم عملية التصنيع الإضافي ويكشف النقاب عن قوة تقنيات توصيف المواد الموثوق بها، وتحديدًا التحليل الحراري وعلم الريولوجيا.