26.09.2022 by Dr. Natalie Rudolph

Как ускорить процесс цифрового синтеза света на 73% с помощью термического анализа

Представьте, что вы пекарь и получили запрос на 100 тортов, которые должны быть доставлены в один определенный день. На приготовление теста для одного торта у вас уходит 10 минут. Тесто нужно выпекать в течение 90 минут, чтобы оно достигло идеально влажной консистенции. У вас только одна печь, так как вы не можете позволить себе купить больше. Из-за длительного времени выпечки вы существенно ограничены в производственных возможностях. Ускорение процесса выпечки значительно повысило бы результат, но вы не хотите испортить высокое качество своего продукта.

Производители сложных объектов на основе полимеров с помощью технологии цифрового светового синтеза (DLS) сталкиваются с очень похожими проблемами. Аддитивное производство (АМ), ранее использовавшееся для быстрого прототипирования, за последние 10 лет получило значительное развитие. Причины - совершенствование производственных процессов и материалов, а также высокое качество конечных деталей. Популярной технологией AM является DLS, которая относится к группе процессов фотополимеризации в чанах.

Узнайте больше об аддитивном производстве (AM), посмотрев нашу серию на YouTube: #ambynetzsch - YouTube

Что такое цифровой световой синтез (DLS)?

"Процесс Digital Light Synthesis™ - это прорывная технология, использующая цифровую световую проекцию, кислородопроницаемую оптику и программируемые жидкие смолы для производства деталей с исключительными механическими свойствами, разрешением и чистотой поверхности. В основе процесса Digital Light Synthesis лежит технология Continuous Liquid Interface Production™, или CLIP™, и программируемые жидкие смолы.

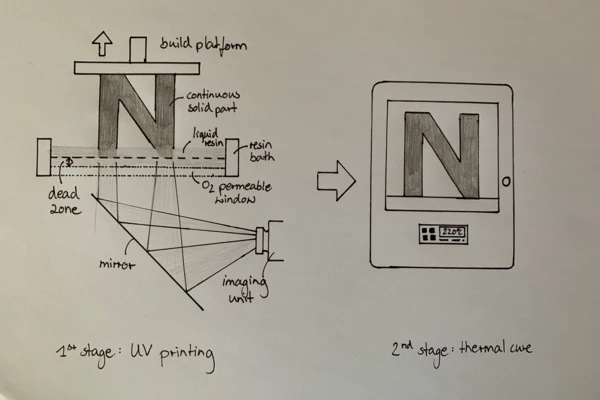

CLIP - это фотохимический процесс, в ходе которого жидкая пластиковая смола отверждается в твердые детали с помощью ультрафиолетового света. Он осуществляется путем проецирования света через кислородопроницаемое окно в резервуар с УФ-отверждаемой смолой. По мере проецирования последовательности УФ-изображений деталь затвердевает, а платформа для сборки поднимается" [2].

Существуют материалы, которые отверждаются за одну стадию. Однако для более продвинутых приложений необходимые материалы "обеспечиваются запатентованной технологией двухступенчатой реакции смолы" [1]. Фотополимеризация, происходящая в принтере, является первым этапом отверждения. После извлечения деталей из принтера они подвергаются термическому отверждению с помощью внешнего источника тепла. Этот второй этап производственного процесса с использованием DLS является основным ограничением, поскольку время отверждения может длиться несколько часов в зависимости от системы смолы.

В своей работе "Оптимизация кинетики термического отверждения эпоксидной смолы в цифровом световом синтезе" Алекс Редманна, Пол Оелманна, Томас Шеффлерб, Лукас Кагермайера и Тим А. Освальдаисследуют оптимизацию цикла термического отверждения "путем сокращения времени термического отверждения, избегая при этом негативного влияния на конечные механические свойства" [1] смолы EPX 82 на основе эпоксидной смолы.

Три шага к оптимизированному процессу DLS

- Дифференциальная сканирующая калориметрия (ДСК ) для характеристики поведения при отверждении термореактивной смолы EPX 82 (эпоксидной смолы двойного отверждения)

- Моделирование поведения химического отверждения с помощью кинетического анализа

- Динамический механический анализ (ДМА ) и испытания на растяжение для подтверждения предложенных улучшений в цикле отверждения

Определение поведения термореактивных смол при отверждении

"Дифференциальная сканирующая калориметрия является одним из наиболее распространенных методов определения характеристик термореактивных смол путем измерения теплового потока, возникающего в результате изменения внутренней энергии в результате экзотермического отверждения" [1]. Аналогично, температура стеклования может быть получена как функция степени отверждения. В данном контексте, чем выше степень отверждения, тем выше температура стеклования.

Для определения степени отверждения термореактивных материалов можно использовать два различных метода измерения:

- "Изотермические измерения при различных температурах, приводящие к временному сдвигу реакции отверждения". Основная проблема изотермических измерений заключается в том, чтобы уловить начальную реакцию, которая может происходить во время предварительного нагрева до достижения целевой температуры измерения" [1].

- Динамические темповые испытания с различными линейными скоростями нагрева. Метод позволяет легче анализировать кривые теплового потока и рассчитывать энтальпию реакции.

Характеристика поведения материала при отверждении проводилась с помощью прибора NETZSCH DSC 214 Polyma. Напечатанные образцы (диаметр: 2,5 мм, высота: 2 мм, масса: 10 мг +/- 1 мг) были защищены от любых воздействий окружающей среды (комнатной температуры и УФ-света), чтобы избежать второй стадии отверждения. "Образцы стадии 1 нагревались от 0°C до 330°C при скоростях нагрева 0,5, 1, 2, 3, 4 и 5 К/мин. Для расчета общей теплоты реакции использовалась линейная базовая линия. Температуры стеклования измерялись при различных степенях превращения с помощью температурной рампы от 0°C до 200°C при скорости нагрева 10 К/мин" [1].

Результаты показывают наличие нескольких пиков в сигнале ДСК, что свидетельствует о том, что материал проходит сложную многоступенчатую реакцию. С увеличением скорости нагрева

- Температура пика реакции смещается к более высоким температурам,

- Энтальпия отверждения увеличивается и

- второй пик реакции становится более заметным вблизи 150°C.

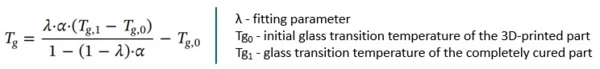

Кроме того, температура стеклования повышается при увеличении степени превращения термической стадии. Взаимосвязь между ними можно описать с помощью соотношения Ди Бенедетто (уравнение 1). Оно используется в дальнейшем в модели реакции для представления температуры стеклования в зависимости от конверсии и для учета диффузионного контроля.

Кинетический анализ без моделирования и его ограничения

Результаты измерений ДСК впоследствии используются для моделирования поведения химического отверждения с помощью кинетического анализа.

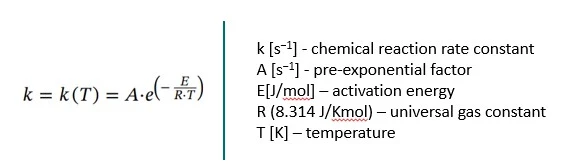

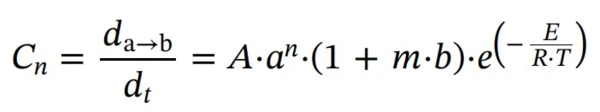

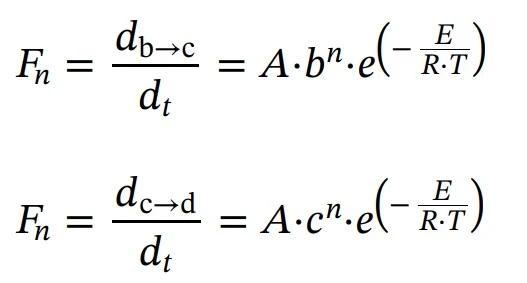

Все кинетические анализы основаны на уравнении Аррениуса (уравнение 2), описывающем температурную зависимость скорости реакции.

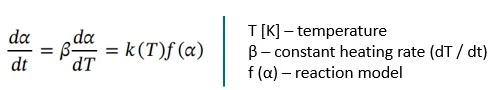

Скорость преобразования по времени для изотермических реакций, dα / dt, или по температуре для динамических скоростей нагрева, dα / dT, может быть описана следующим уравнением:

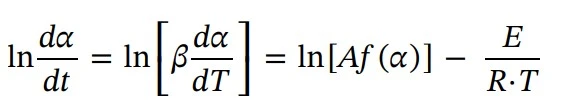

Для расчета энергии активации (E) часто используется метод Фридмана. E рассчитывается как функция степени превращения (α). Таким образом, реакция описывается переводом уравнения 3 в логарифмическую форму и подстановкой k(T) из уравнения 2:

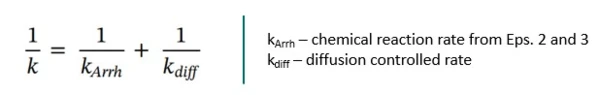

Бесмодельный подход очень подходит для получения первого представления о химической реакции, поскольку не требуется разработка новой модели реакции или модификация существующих моделей. Однако при этом не учитываются многоступенчатость, одновременность реакций и влияние диффузии. Это важно, поскольку "если температура стеклования полимера повышается быстрее, чем температура образца, то реакция уже не контролируется кинетикой химической реакции, а управляется диффузионными процессами" [1]. Поэтому контроль диффузии жизненно важен для предотвращения неточности в моделях, которая может привести к витрификации, замедлению ожидаемой скорости реакции и, в конечном счете, к недостаточно сшитой детали.

Упрощенное моделирование кинетических реакций с помощью Kinetics Neo

В связи с ограничениями безмодельного подхода было использовано программное обеспечение NETZSCH Kinetics Neo, поскольку оно "позволяет объединять различные химические реакции и проверять точность соответствующей модели. [...] Она также позволяет учитывать процессы, контролируемые диффузией [1].

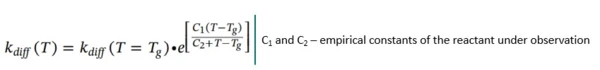

Для температур выше температуры стеклования Tg (T >= Tg) форма kdiff модифицируется из зависимости Уильямса-Ланделя-Ферри:

Кинетический анализ, применяемый в процессе аддитивного производства

Анализ Фридмана без модели является отправной точкой для кинетического анализа поведения химического отверждения смолы. Этот первоначальный анализ показывает, что "энергия активации (E) сильно меняется в зависимости от фракционного преобразования" [1].

Основываясь на этом результате, различные комбинации от двух до четырех автокаталитических реакций и реакций n-го порядка были включены для создания множественных прогнозов модели реакции. Затем программа рассчитывает оптимальные параметры модели для соответствия экспериментальным данным. Трехступенчатая линейная модель дала самый высокий коэффициент корреляции 0,9959.

Первый шаг: реакция n-го порядка с побочным продуктом автокатализа (Cn)

Последующие три реакции: реакции n-го порядка

Параметры Log(Kdiff), C1 и C2 отвечают за контроль активной диффузии.

Очевидно, что третий этап реакции требует наибольшей энергии активации (166,81 кДж моль-1). Это согласуется с предсказанием анализа Фридмана. Одновременно с этим именно первый шаг реакции вносит наибольший вклад в общую химическую реакцию.

Кривая предсказания и подгонка очень хорошо совпадают, корреляция составляет 0,9959. Однако небольшое отклонение все же имеет место, хотя и только в начальной части реакции. Одним из возможных объяснений этого может быть то, что медленные реакции трудно измерять с помощью ДСК, так как происходит потеря сигнала. Прогноз становится более точным к концу начального этапа.

Использование модели химических реакций для моделирования

Далее созданная модель химической реакции, как описано выше, была использована для оптимизации цикла термического отверждения смолы для 3D-печати. Рекомендуемый цикл термического отверждения был описан производителем как девятиступенчатый цикл отверждения до температуры 220°C, который требует 12 часов и 30 минут. Учитывая физические ограничения печи для отверждения (MHR = 5 K/мин, максимальная температура = 220°C), разработанная модель позволила определить два значительно более коротких цикла: MCR 0,6 / MHR 5,0 и MCR 1,2 / MHR 1,0.

Проверка достаточной сшивки материала с помощью ДМА и испытаний на растяжение

Для того чтобы убедиться, что термические циклы отверждения, предложенные кинетическим анализом, приводят к полной сшивке и точным свойствам материала, на конечных деталях, полученных после различных циклов отверждения в рамках кинетического моделирования, проводятся динамический механический анализ (ДМА) и испытания на растяжение. В этом контексте модуль упругости является важным свойством материала. Он увеличивается в 20 раз в процессе термического отверждения из-за сшивания материала. "Детали, которые достаточно сшиты, демонстрируют относительно постоянный модуль упругости при последующем повышении температуры, после чего происходит резкое снижение механических свойств, указывающее на температуру стеклования" [1]

Для измерений DMA использовался прибор NETZSCH GABO Eplexor® с датчиком нагрузки 500 Н и 20-мм приспособлением для трехточечного изгиба. Параметры приведены в следующей таблице.

Таблица 1: Условия измерения DMA

| Температурная развертка | от 40°C до 200°C |

| Скорость нагрева | 2 К/мин |

| Статическая деформация | 0.2% (от толщины образца) |

| Динамическая синусоидальная деформация | 0.15% (от толщины образца) |

| Частота | 10 Гц |

Результаты показывают, что механические свойства зависят от различных циклов отверждения. "Образцы, отвержденные с наибольшей максимальной скоростью конверсии и максимальной скоростью нагрева (MCR 2,4 / MHR 5,0), характеризуются самой низкой Tg при 146 °C. [...] По сравнению с исходным циклом (MCR 0,6 %/мин и MHR 1 К/мин), два значительно более коротких цикла, MCR 0,6 / MHR 5,0 и MCR 1,2 / MHR 1,0, приводят к одинаковой Tg при 154 °C. Самый быстрый из этих циклов - MCR 0,6 / MHR 5,0 с общим временем отверждения 202 мин." [1]

Образцы оригинального и оптимизированного циклов были дополнительно проверены испытаниями на растяжение. Оба образца показали очень схожий предел прочности на разрыв.

Заключение

В своей работе авторы предлагают эффективную методику оптимизации кинетики термического отверждения смолы в процессе цифрового светового синтеза.

С помощью анализа ДСК была разработана трехступенчатая модель реакции. В модели реакции учитывается диффузионный контроль путем включения уравнения Рабиновича для расчета скорости реакции. Зависимость Ди Бенедетто представляет температуру стеклования как функцию конверсии. Кинетика Neo позволила предсказать различные циклы отверждения с заданными граничными условиями (здесь: максимальная скорость конверсии и максимальная скорость нагрева). Отвержденные образцы были протестированы с помощью ДМА и испытаний на растяжение, что подтвердило полное сшивание и точные свойства материала.

Благодаря такому подходу цикл термического отверждения сократился на 73 %: с 12 часов 30 минут до 3 часов 22 минут.

Источники

[1] https://d oi.org/10.1016/j.addma.2019.101018

[2] https://www.carbon3d.com/3d-printer-models-carbon/our-technology/

Аффилиации

a Центр полимерной инженерии, факультет машиностроения, Университет Висконсин-Мэдисон, Мэдисон, WI, 53706, США.

b Технический университет Хемница, Хемниц, Германия

Бесплатная электронная книга

Термический анализ и реология в аддитивном производстве полимеров

Откройте для себя секреты, лежащие в основе революционных возможностей АМ! Наша новая электронная книга глубоко погружается в суть АМ, раскрывая возможности надежных методов определения характеристик материалов, в частности термического анализа и реологии.