26.09.2022 by Dr. Natalie Rudolph

Come accelerare il processo di sintesi luminosa digitale del 73% con l'analisi termica

Immaginate di essere un pasticciere e di ricevere una richiesta per 100 torte da consegnare in un giorno specifico. Ci vogliono 10 minuti per preparare l'impasto di una torta. L'impasto deve essere cotto per 90 minuti per raggiungere la sua consistenza perfettamente umida. Avete un solo forno perché non potete permettervi di acquistarne altri. La capacità produttiva è notevolmente limitata a causa dei lunghi tempi di cottura. Accelerare il processo di cottura aumenterebbe notevolmente il risultato, ma non si vuole compromettere l'alta qualità del prodotto.

I produttori di oggetti complessi a base di polimeri con la tecnologia Digital Light Synthesis (DLS) devono affrontare problemi molto simili. Utilizzata in passato per la prototipazione rapida, la produzione additiva (AM) ha registrato una crescita significativa negli ultimi 10 anni. I motivi sono il miglioramento dei processi produttivi e dei materiali e l'alta qualità dei pezzi finali. Una tecnica AM molto diffusa è la DLS, che rientra nel gruppo dei processi di fotopolimerizzazione in vasca.

Per saperne di più sulla fabbricazione additiva (AM), guardate la nostra serie su YouTube: #ambynetzsch - YouTube

Che cos'è la sintesi digitale della luce (DLS)?

"Il processo Digital Light Synthesis™ è una tecnologia innovativa che utilizza la proiezione digitale della luce, l'ottica permeabile all'ossigeno e le resine liquide programmabili per produrre pezzi con proprietà meccaniche, risoluzione e finitura superficiale eccezionali. Il processo Digital Light Synthesis è guidato dalla Continuous Liquid Interface Production™, o CLIP™, e dalle resine liquide programmabili.

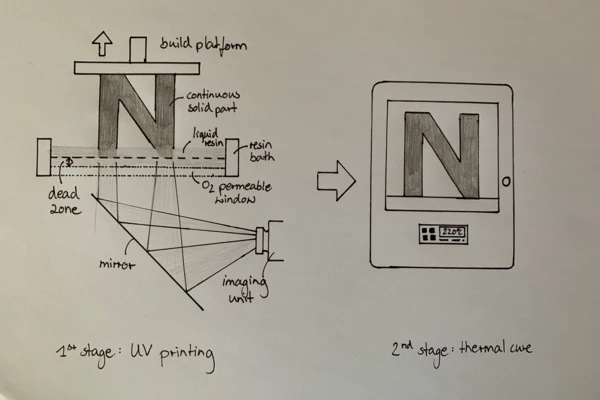

Il CLIP è un processo fotochimico che polimerizza la resina plastica liquida in parti solide utilizzando la luce ultravioletta. Funziona proiettando la luce attraverso una finestra permeabile all'ossigeno in un serbatoio di resina polimerizzabile agli UV. Quando viene proiettata una sequenza di immagini UV, il pezzo si solidifica e la piattaforma di costruzione si alza" [2].

Esistono materiali che polimerizzano in un solo passaggio. Tuttavia, per le applicazioni più avanzate, i materiali richiesti "sono abilitati dalla tecnologia proprietaria di reazione della resina in due fasi" [1]. La fotopolimerizzazione che avviene nella stampante è la prima fase diPolimerizzazione (reazioni di reticolazione)Tradotto letteralmente, il termine "crosslinking" significa "reticolo incrociato". Nel contesto chimico, viene utilizzato per le reazioni in cui le molecole vengono collegate tra loro introducendo legami covalenti e formando reti tridimensionali. polimerizzazione. Dopo aver rimosso i pezzi dalla stampante, questi vengono polimerizzati termicamente da una fonte di calore esterna. Questa seconda fase del processo di produzione con DLS è quella che presenta i maggiori limiti, poiché il tempo diPolimerizzazione (reazioni di reticolazione)Tradotto letteralmente, il termine "crosslinking" significa "reticolo incrociato". Nel contesto chimico, viene utilizzato per le reazioni in cui le molecole vengono collegate tra loro introducendo legami covalenti e formando reti tridimensionali. polimerizzazione può durare diverse ore a seconda del sistema di resina.

Nell'articolo "Thermal curing kinetics optimization of epoxy resin in Digital Light Synthesis", Alex Redmanna, Paul Oehlmanna, Thomas Schefflerb, Lukas Kagermeiera e Tim A. Osswaldastudiano l'ottimizzazione del ciclo diPolimerizzazione (reazioni di reticolazione)Tradotto letteralmente, il termine "crosslinking" significa "reticolo incrociato". Nel contesto chimico, viene utilizzato per le reazioni in cui le molecole vengono collegate tra loro introducendo legami covalenti e formando reti tridimensionali. polimerizzazione termica "riducendo il tempo diPolimerizzazione (reazioni di reticolazione)Tradotto letteralmente, il termine "crosslinking" significa "reticolo incrociato". Nel contesto chimico, viene utilizzato per le reazioni in cui le molecole vengono collegate tra loro introducendo legami covalenti e formando reti tridimensionali. polimerizzazione termica ed evitando al contempo un'influenza negativa sulle proprietà meccaniche finali" [1] della resina epossidica EPX 82.

Tre fasi per un processo DLS ottimizzato

- Calorimetria differenziale a scansione (DSC) per caratterizzare il comportamento diPolimerizzazione (reazioni di reticolazione)Tradotto letteralmente, il termine "crosslinking" significa "reticolo incrociato". Nel contesto chimico, viene utilizzato per le reazioni in cui le molecole vengono collegate tra loro introducendo legami covalenti e formando reti tridimensionali. polimerizzazione della resina termoindurente EPX 82 (resina epossidica a doppia polimerizzazione)

- Modellare il comportamento di polimerizzazione chimica con l'analisi cinetica

- Analisi meccanica dinamica (DMA) e prove di trazione per convalidare i miglioramenti suggeriti nel ciclo di polimerizzazione

Determinazione del comportamento di polimerizzazione delle resine termoindurenti

"La calorimetria differenziale a scansione è una delle tecniche più comuni per caratterizzare le resine termoindurenti, misurando il flusso di calore risultante dalla variazione di energia interna a seguito della polimerizzazione esotermica" [1]. Analogamente, la temperatura di transizione vetrosa può essere ricavata in funzione del grado di polimerizzazione. In questo contesto, più alto è il grado di polimerizzazione, più alta è la temperatura di transizione vetrosa.

Per determinare il comportamento di polimerizzazione dei termoindurenti si possono utilizzare due diversi metodi di misurazione:

- "Misure isotermiche a temperature diverse, che portano a uno spostamento temporale della reazione di polimerizzazione". La sfida principale della misurazione isotermica è quella di catturare la reazione iniziale che può verificarsi durante il preriscaldamento prima che venga raggiunta la temperatura di misurazione target" [1].

- Test a rampa dinamica con diverse velocità di riscaldamento lineare. Il metodo consente di analizzare più facilmente le curve di flusso di calore e di calcolare l'entalpia di reazione.

La caratterizzazione del comportamento di polimerizzazione del materiale è stata effettuata con il sistema NETZSCH DSC 214 Polyma. I campioni stampati (diametro: 2,5 mm, altezza: 2 mm, massa: 10 mg +/- 1 mg) sono stati protetti da qualsiasi influenza ambientale (temperatura ambiente e luce UV) per evitare il secondo stadio di polimerizzazione. "I campioni della fase 1 sono stati portati da 0°C a 330°C con velocità di riscaldamento di 0,5, 1, 2, 3, 4 e 5 K/min. Per calcolare il calore totale di reazione è stata utilizzata una linea di base lineare. Le temperature di transizione vetrosa sono state misurate a diversi gradi di conversione utilizzando una rampa di temperatura da 0°C a 200°C con una velocità di riscaldamento di 10 K/min" [1].

I risultati mostrano picchi multipli nel segnale DSC, il che indica che il materiale subisce una reazione complessa a più fasi. Con l'aumento della velocità di riscaldamento,

- Il picco di temperatura di reazione si sposta verso temperature più elevate,

- l'entalpia di polimerizzazione aumenta e

- Un secondo picco di reazione diventa più visibile in prossimità di 150°C.

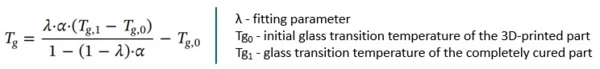

Inoltre, la temperatura di transizione vetrosa aumenta con un grado più elevato di conversione dello stadio termico. La relazione tra i due elementi può essere descritta con la relazione di Di Benedetto (Eq. 1). Questa viene utilizzata successivamente nel modello di reazione per rappresentare la temperatura di transizione vetrosa in funzione della conversione e per considerare il controllo della diffusione.

Analisi cinetica senza modello e suoi limiti

I risultati delle misurazioni DSC vengono successivamente utilizzati per la modellazione del comportamento di polimerizzazione chimica con l'analisi cinetica.

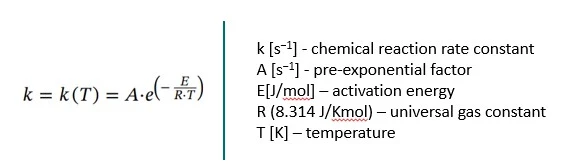

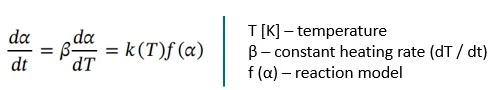

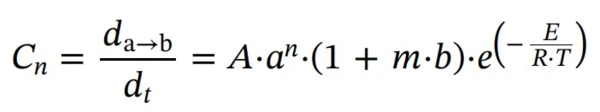

Tutte le analisi cinetiche si basano sull'equazione di Arrhenius (Eq. 2) che descrive la dipendenza dalla temperatura della velocità di reazione.

Il tasso di conversione in base al tempo per le reazioni isoterme, dα / dt, o in base alla temperatura per i tassi di riscaldamento dinamico, dα / dT, può essere descritto dalla seguente equazione:

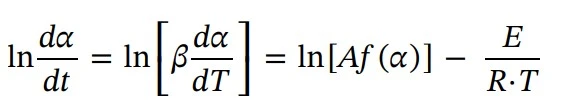

Per calcolare l'energia di attivazione (E), il metodo Friedman è un approccio comune. E viene calcolata in funzione del grado di conversione (α). Pertanto, la reazione viene descritta convertendo l'Eq. 3 in forma logaritmica e sostituendo k(T) dall'Eq. 2.:

L'approccio senza modelli è molto adatto come prima impressione della reazione chimica, poiché non è necessario sviluppare un nuovo modello di reazione o modificare i modelli esistenti. Tuttavia, non si tiene conto delle fasi multiple, delle reazioni simultanee e dell'influenza della diffusione. Questo è importante perché "se la temperatura di transizione vetrosa del polimero aumenta più velocemente della temperatura del campione, la reazione non è più controllata dalla cinetica della reazione chimica, ma dai processi di diffusione" [1]. Pertanto, il controllo della diffusione è fondamentale per evitare l'imprecisione dei modelli, che porterebbe alla vetrificazione, rallentando la velocità di reazione prevista e risultando, in ultima analisi, in un pezzo non sufficientemente reticolato.

Modellazione semplificata delle reazioni cinetiche con Kinetics Neo

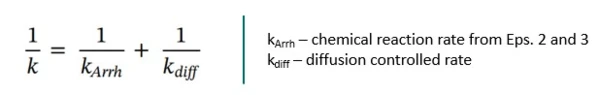

A causa dei limiti dell'approccio model-free, è stato utilizzato il software NETZSCH Kinetics Neo, che "offre la possibilità di combinare diverse reazioni chimiche e di testare l'accuratezza del modello corrispondente. [...] Inoltre, consente di considerare i processi controllati dalla diffusione [1].

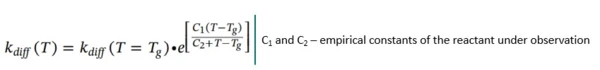

Per temperature superiori alla temperatura di transizione vetrosa Tg (T >= Tg), la forma di kdiff è modificata dalla relazione di Williams-Landel-Ferry:

L'analisi cinetica applicata al processo di fabbricazione additiva

L'analisi di Friedman, priva di modelli, è il punto di partenza per l'analisi cinetica del comportamento di polimerizzazione chimica di una resina. Questa analisi iniziale mostra che "l'energia di attivazione (E) varia notevolmente con la conversione frazionaria" [1].

Sulla base di questo risultato, sono state incluse diverse combinazioni di due o quattro fasi di reazione autocatalitiche e di ordine n-esimo per generare previsioni di modelli di reazione multipli. Successivamente, il software calcola i parametri ottimali del modello per adattarsi ai dati sperimentali. Un modello lineare a tre fasi ha prodotto il fattore di correlazione più alto, pari a 0,9959.

Primo passo: reazione di ordine n-esimo con sottoprodotto autocatalitico (Cn)

Le tre reazioni successive: reazioni dell'ordine n-esimo

I parametri Log(Kdiff),C1 eC2 sono responsabili del controllo della diffusione attiva.

La terza fase della reazione richiede chiaramente l'energia di attivazione più elevata (166,81 kJ mol-1). Ciò è in accordo con la previsione dell'analisi di Friedman. Allo stesso tempo, è la prima fase della reazione che contribuisce maggiormente alla reazione chimica totale.

La curva di previsione e l'adattamento corrispondono molto bene con una correlazione di 0,9959. Tuttavia, si verifica una leggera deviazione, anche se solo nella parte iniziale della reazione. Una possibile spiegazione potrebbe essere che è difficile misurare le reazioni lente con il DSC, poiché si verifica una perdita di segnale. La previsione diventa più accurata verso la fine della fase iniziale.

Utilizzo del modello di reazione chimica per le simulazioni

Successivamente, il nuovo modello di reazione chimica, come descritto in precedenza, è stato utilizzato per ottimizzare il ciclo di polimerizzazione termica della resina stampata in 3D. Il ciclo di polimerizzazione termica raccomandato è stato descritto dal produttore come un ciclo di polimerizzazione in nove fasi fino a una temperatura di 220°C, che richiedeva 12 ore e 30 minuti per essere completato. Dopo aver preso in considerazione anche le limitazioni fisiche del forno di polimerizzazione (MHR = 5 K/min, temperatura massima = 220°C), il modello sviluppato ha permesso di identificare due cicli significativamente più brevi, con MCR 0,6 / MHR 5,0 e MCR 1,2 / MHR 1,0.

Verifica della reticolazione sufficiente del materiale con DMA e prove di trazione

Per garantire che i cicli di polimerizzazione termica, come suggerito dall'analisi cinetica, portino a una reticolazione completa e a proprietà precise del materiale, si eseguono analisi meccaniche dinamiche (DMA) e prove di trazione sui pezzi finali prodotti in seguito ai diversi cicli di polimerizzazione delle variazioni della modellazione cinetica. In questo contesto, il Modulo elasticoIl modulo complesso (componente elastica), modulo di conservazione o G', è la parte "reale" del modulo complesso complessivo del campione. Questa componente elastica indica la risposta del campione in fase di misurazione. modulo elastico è una proprietà importante del materiale. Esso aumenta di un fattore fino a 20 durante il processo di polimerizzazione termica a causa della reticolazione del materiale. "Le parti che sono sufficientemente reticolate mostreranno un Modulo elasticoIl modulo complesso (componente elastica), modulo di conservazione o G', è la parte "reale" del modulo complesso complessivo del campione. Questa componente elastica indica la risposta del campione in fase di misurazione. modulo elastico relativamente costante attraverso una successiva rampa di temperatura, seguita da una brusca diminuzione delle proprietà meccaniche, che indica la temperatura di transizione vetrosa." [1]

Per le misure DMA è stato utilizzato il sistema NETZSCH GABO Eplexor® con una cella di carico da 500 N e un dispositivo di flessione a tre punti da 20 mm. I parametri sono riassunti nella tabella seguente.

Tabella 1: Condizioni di misura DMA

| Sweep di temperatura | da 40°C a 200°C |

| Velocità di riscaldamento | 2 K/min |

| Deformazione statica | 0.2% (dello spessore del campione) |

| Deformazione dinamica sinusoidale | 0.15% (dello spessore del campione) |

| Frequenza | 10 Hz |

I risultati mostrano che le proprietà meccaniche sono influenzate dai diversi cicli di polimerizzazione. "I campioni polimerizzati con il massimo tasso di conversione e il massimo tasso di riscaldamento (MCR 2,4 / MHR 5,0) sono caratterizzati dalla Tg più bassa a 146 °C. [...] Rispetto al ciclo originale (MCR 0,6%/min e MHR 1 K/min), due cicli significativamente più corti, MCR 0,6 / MHR 5,0 e MCR 1,2 / MHR 1,0, portano alla stessa Tg a 154°C. Il più veloce di questi cicli è il MCR 0,6 / MHR 5,0 con un tempo di polimerizzazione totale di 202 minuti." [1]

I campioni del ciclo originale e di quello ottimizzato sono stati controllati anche con prove di trazione. Entrambi i campioni hanno mostrato un carico di rottura molto simile.

Conclusione

Nel loro articolo, gli autori forniscono una metodologia efficace per ottimizzare la cinetica di polimerizzazione termica della resina nel processo di sintesi digitale della luce.

Attraverso l'analisi DSC, è stato sviluppato un modello di reazione a tre fasi. Il modello di reazione tiene conto del controllo della diffusione includendo l'equazione di Rabinowitsch per calcolare la velocità di reazione. La relazione di Di Benedetto presenta la temperatura di transizione vetrosa in funzione della conversione. La cinetica Neo ha permesso di prevedere diversi cicli di polimerizzazione con condizioni limite definite (in questo caso: massima velocità di conversione e massima velocità di riscaldamento). I campioni polimerizzati sono stati testati mediante DMA e prove di trazione, che hanno confermato la completa reticolazione e le precise proprietà del materiale.

Con questo approccio, il ciclo di polimerizzazione termica è stato ridotto del 73%: da 12 ore e 30 minuti a sole 3 ore e 22 minuti.

Fonti

[1] https://d oi.org/10.1016/j.addma.2019.101018

[2] https://www.carbon3d.com/3d-printer-models-carbon/our-technology/

Affiliazioni

a Centro di ingegneria dei polimeri, Dipartimento di ingegneria meccanica, Università del Wisconsin-Madison, Madison, WI, 53706, USA.

b Università tecnica di Chemnitz, Chemnitz, Germania

Libro elettronico gratuito

Analisi termica e reologia nella produzione additiva di polimeri

Scoprite i segreti delle capacità rivoluzionarie dell'AM! Il nostro nuovo ebook si addentra nel cuore dell'AM, svelando la potenza delle tecniche affidabili di caratterizzazione dei materiali, in particolare l'analisi termica e la reologia.