26.09.2022 by Dr. Natalie Rudolph

Termal Analiz ile Dijital Işık Sentezi Sürecinizi Nasıl %73 Hızlandırabilirsiniz?

Bir fırıncı olduğunuzu ve belirli bir günde teslim edilmek üzere 100 kek talebi aldığınızı düşünün. Bir kek için hamur hazırlamanız 10 dakikanızı alıyor. Hamurun mükemmel nemli kıvama ulaşması için 90 dakika pişirilmesi gerekiyor. Daha fazlasını satın almaya gücünüz yetmediği için sadece bir fırınınız var. Uzun pişirme süresi nedeniyle üretim kapasiteniz önemli ölçüde sınırlı. Pişirme işlemini hızlandırmak sonucunuzu önemli ölçüde artıracaktır, ancak ürününüzün yüksek kalitesini bozmak istemezsiniz.

Dijital Işık Sentezi (DLS) teknolojisi ile karmaşık polimer bazlı nesnelerin üreticileri çok benzer sorunlarla karşı karşıya. Eskiden hızlı prototipleme için kullanılan katmanlı üretim (AM) son 10 yılda önemli bir büyüme göstermiştir. Bunun nedenleri arasında üretim süreçlerinin ve malzemelerin iyileştirilmesinin yanı sıra nihai parçaların yüksek kalitesi de yer almaktadır. Popüler bir AM tekniği, Vat Fotopolimerizasyon süreçleri grubuna giren DLS'dir.

YouTube'daki serimizi izleyerek Katmanlı Üretim (AM) hakkında daha fazla bilgi edinin: #ambynetzsch - YouTube

Dijital Işık Sentezi (DLS) nedir?

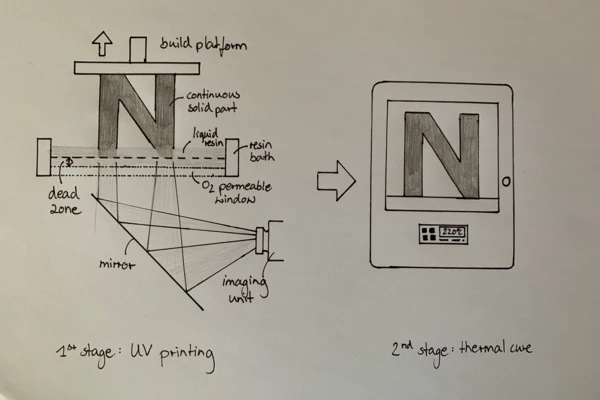

"Digital Light Synthesis™ süreci, olağanüstü mekanik özelliklere, çözünürlüğe ve yüzey kalitesine sahip parçalar üretmek için dijital ışık projeksiyonu, oksijen geçirgen optikler ve programlanabilir sıvı reçineler kullanan çığır açan bir teknolojidir. Dijital Işık Sentezi süreci, Sürekli Sıvı Arayüz Üretimi™ veya CLIP™ ve programlanabilir sıvı reçineler tarafından yönlendirilir.

CLIP, ultraviyole ışık kullanarak sıvı plastik reçineyi katı parçalara dönüştüren fotokimyasal bir süreçtir. Oksijen geçirgen bir pencereden UV ile kürlenebilen reçine haznesine ışık yansıtarak çalışır. Bir dizi UV görüntüsü yansıtıldıkça parça katılaşır ve yapı platformu yükselir" [2].

Tek bir adımda kürlenen malzemeler vardır. Ancak, daha gelişmiş uygulamalar için gerekli malzemeler "tescilli iki aşamalı reçine reaksiyon teknolojisi ile sağlanmaktadır" [1]. Yazıcıda meydana gelen fotopolimerizasyon ilkKürleşme (Çapraz Bağlanma Reaksiyonları)Kelimenin tam anlamıyla tercüme edildiğinde, "çapraz bağlama" terimi "çapraz ağ oluşturma" anlamına gelir. Kimyasal bağlamda, moleküllerin kovalent bağlar oluşturarak ve üç boyutlu ağlar oluşturarak birbirine bağlandığı reaksiyonlar için kullanılır. kürleme adımıdır. Parçalar yazıcıdan çıkarıldıktan sonra, harici bir ısı kaynağı tarafından termal olarak kürlenirler. DLS ile üretim sürecindeki bu ikinci adım, kürlenme süresi reçine sistemine bağlı olarak birkaç saat sürebileceğinden, en büyük sınırlamanın ortaya çıktığı yerdir.

Alex Redmanna, Paul Oehlmanna, Thomas Schefflerb, Lukas Kagermeiera ve Tim A. Osswalda, "Dijital Işık Sentezinde epoksi reçinenin termalKürleşme (Çapraz Bağlanma Reaksiyonları)Kelimenin tam anlamıyla tercüme edildiğinde, "çapraz bağlama" terimi "çapraz ağ oluşturma" anlamına gelir. Kimyasal bağlamda, moleküllerin kovalent bağlar oluşturarak ve üç boyutlu ağlar oluşturarak birbirine bağlandığı reaksiyonlar için kullanılır. kürleme kinetiği optimizasyonu" başlıklı makalelerinde epoksi bazlı reçine EPX 82'nin "nihai mekanik özellikleri üzerinde olumsuz bir etkiden kaçınırken termalKürleşme (Çapraz Bağlanma Reaksiyonları)Kelimenin tam anlamıyla tercüme edildiğinde, "çapraz bağlama" terimi "çapraz ağ oluşturma" anlamına gelir. Kimyasal bağlamda, moleküllerin kovalent bağlar oluşturarak ve üç boyutlu ağlar oluşturarak birbirine bağlandığı reaksiyonlar için kullanılır. kürleme süresini azaltarak" [1] termalKürleşme (Çapraz Bağlanma Reaksiyonları)Kelimenin tam anlamıyla tercüme edildiğinde, "çapraz bağlama" terimi "çapraz ağ oluşturma" anlamına gelir. Kimyasal bağlamda, moleküllerin kovalent bağlar oluşturarak ve üç boyutlu ağlar oluşturarak birbirine bağlandığı reaksiyonlar için kullanılır. kürleme döngüsünün optimizasyonunuaraştırmaktadır .

Optimize edilmiş bir DLS süreci için üç adım

- Termoset reçine EPX 82'nin (çift kürlenen epoksi reçine) kürlenme davranışını karakterize etmek içindiferansiyel taramalı kalorimetri (DSC)

- Kimyasal kürlenme davranışınınkinetik analiz ile modellenmesi

- Kürleme döngüsünde önerilen iyileştirmeleri doğrulamak içinDinamik Mekanik Analiz (DMA) ve çekme testi

Termoset reçinelerin kürlenme davranışının belirlenmesi

"Diferansiyel Tarama Kalorimetrisi, EkzotermikBir örnek geçişi veya bir reaksiyon ısı üretiyorsa ekzotermiktir.ekzotermik kürleşmenin bir sonucu olarak iç enerjideki değişimden kaynaklanan ısı akışını ölçerek termoset reçineleri karakterize etmek için kullanılan en yaygın tekniklerden biridir" [1]. Benzer şekilde, camsı geçiş sıcaklığı da kürlenme derecesinin bir fonksiyonu olarak türetilebilir. Bu bağlamda, kürlenme derecesi ne kadar yüksekse, camsı geçiş sıcaklığı da o kadar yüksek olur.

Termosetlerin kürlenme davranışını belirlemek için iki farklı ölçüm yöntemi kullanılabilir:

- "Farklı sıcaklıklarda İzotermalKontrollü ve sabit sıcaklıkta yapılan testlere izotermal denir.izotermal ölçümler, kürlenme reaksiyonunun zaman kaymasına yol açar. İzotermal ölçümün temel zorluğu, hedef ölçüm sıcaklığına ulaşılmadan önce ön ısıtma sırasında meydana gelebilecek ilk reaksiyonu yakalamaktır" [1].

- Farklı doğrusal ısıtma oranlarına sahip dinamik rampa testleri. Bu yöntem, ısı akış eğrilerinin daha kolay analiz edilmesini ve reaksiyon entalpisinin hesaplanmasını sağlar.

Malzemenin kürlenme davranışının karakterizasyonu NETZSCH DSC 214 Polyma ile gerçekleştirilmiştir. Basılan numuneler (çap: 2,5 mm, yükseklik: 2 mm, kütle: 10 mg +/- 1 mg), ikinci aşama kürlenmeyi önlemek için herhangi bir çevresel etkiden (oda sıcaklığı ve UV ışığı) korunmuştur. "Aşama 1 örnekleri 0,5, 1, 2, 3, 4 ve 5 K/dak ısıtma hızlarında 0°C'den 330°C'ye yükseltilmiştir. Toplam reaksiyon ısısını hesaplamak için doğrusal bir taban çizgisi kullanılmıştır. Camsı geçiş sıcaklıkları, 10 K/dak ısıtma hızında 0°C'den 200°C'ye bir sıcaklık rampası kullanılarak farklı dönüşüm derecelerinde ölçülmüştür" [1].

Sonuçlar DSC sinyalinde birden fazla tepe noktası göstermektedir, bu da malzemenin karmaşık, çok adımlı bir reaksiyona girdiğini göstermektedir. Artan ısıtma hızları ile,

- En yüksek reaksiyon sıcaklığı daha yüksek sıcaklıklara kayar,

- Kürlenme entalpisi artar ve

- İkinci bir reaksiyon piki 150°C civarında daha görünür hale gelir.

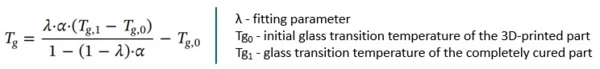

Ek olarak, camsı geçiş sıcaklığı daha yüksek bir termal aşama dönüşüm derecesi ile artar. Bu ikisi arasındaki ilişki Di Benedetto ilişkisi ile tanımlanabilir (Eşitlik 1). Bu ilişki daha sonra reaksiyon modelinde dönüşümün bir fonksiyonu olarak camsı geçiş sıcaklığını temsil etmek ve difüzyon kontrolünü dikkate almak için kullanılır.

Modelsiz kinetik analiz ve sınırlamaları

DSC ölçümlerinin sonuçları daha sonra kinetik analiz ile kimyasal kürlenme davranışının modellenmesi için kullanılır.

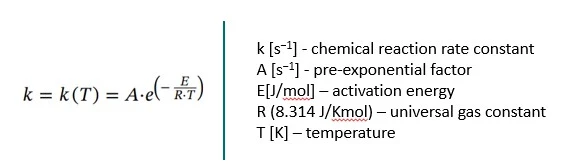

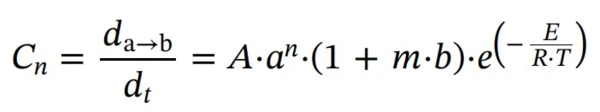

Tüm kinetik analizler, reaksiyon hızının sıcaklığa bağımlılığını tanımlayan Arrhenius denklemine (Eşitlik 2) dayanmaktadır.

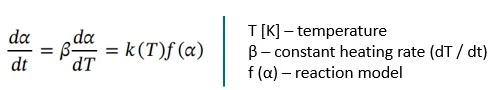

İzotermal reaksiyonlar için zamana göre dönüşüm oranı, dα / dt veya dinamik ısıtma oranları için sıcaklığa göre dönüşüm oranı, dα / dT, daha sonra aşağıdaki denklemle tanımlanabilir:

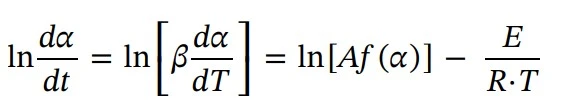

Aktivasyon enerjisini (E) hesaplamak için Friedman yöntemi yaygın bir yaklaşımdır. E, dönüşüm derecesinin (α) bir fonksiyonu olarak hesaplanır. Böylece, Eşitlik 3 logaritmik forma dönüştürülerek ve Eşitlik 2'den k(T) yerine konularak reaksiyon tanımlanır:

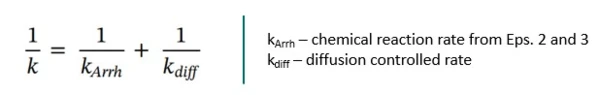

Modelsiz yaklaşım, kimyasal reaksiyonun ilk izlenimi olarak çok uygundur, çünkü yeni bir reaksiyon modelinin geliştirilmesi veya mevcut modellerin değiştirilmesi gerekmez. Ancak, çoklu adımlar, eş zamanlı reaksiyonlar ve difüzyon etkisi dikkate alınmaz. Bu önemlidir çünkü "polimerin camsı geçiş sıcaklığı numune sıcaklığından daha hızlı artarsa, reaksiyon artık kimyasal reaksiyonun kinetiği tarafından değil, difüzyon süreçleri tarafından kontrol edilir" [1]. Bu nedenle difüzyon kontrolü, modellerde vitrifikasyona yol açacak, beklenen reaksiyon hızını yavaşlatacak ve sonuçta yetersizÇapraz geçiş noktasıFrekans taraması veya zaman/sıcaklık taraması gibi reolojik testlerde, çaprazlama noktası numunenin "geçiş" noktasını belirtmek için uygun bir referans noktasıdır. çapraz bağlanmış bir parça ile sonuçlanacak yanlışlıklardan kaçınmak için hayati önem taşımaktadır.

Kinetik reaksiyonların Kinetics Neo ile basitleştirilmiş modellemesi

Modelsiz yaklaşımın sınırlamaları nedeniyle, NETZSCH Kinetics Neo yazılımı "farklı kimyasal reaksiyonları birleştirme ve ilgili modelin doğruluğunu test etme yeteneği sağladığı için kullanılmıştır. [...] Ayrıca difüzyon kontrollü süreçleri de dikkate alma olanağı sağlar [1].

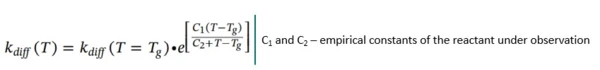

Camsı geçiş sıcaklığı Tg'nin üzerindeki sıcaklıklar için (T >= Tg), kdiff formu Williams-Landel-Ferry ilişkisinden değiştirilir:

Katmanlı Üretim sürecinde uygulanan Kinetik Analiz

Modelsiz Friedman analizi, bir reçinenin kimyasal kürlenme davranışının kinetik analizi için başlangıç noktasıdır. Bu ilk analiz, "aktivasyon enerjisinin (E) fraksiyonel dönüşüm ile büyük ölçüde değiştiğini" göstermektedir [1].

Bu sonuca dayanarak, çoklu reaksiyon modeli tahminleri oluşturmak için iki ila dört otokatalitik ve n. dereceden reaksiyon adımlarının farklı kombinasyonları dahil edilmiştir. Daha sonra, yazılım deneysel verilere uyacak en uygun model parametrelerini hesaplar. Üç adımlı bir doğrusal model 0,9959 ile en yüksek korelasyon faktörünü vermiştir.

İlk adım: otokataliz yan ürünü (Cn) ile n. dereceden reaksiyon

Sonraki üç reaksiyon: n. dereceden reaksiyonlar

Log(Kdiff), C1 ve C2 parametreleri aktif difüzyon kontrolünden sorumludur.

Reaksiyonun üçüncü adımı açıkça en yüksek aktivasyon enerjisini (166,81 kJ mol-1) gerektirmektedir. Bu, Friedman analizinin öngörüsü ile uyumludur. Aynı zamanda, toplam kimyasal reaksiyona en fazla katkıda bulunan ilk reaksiyon adımıdır.

Tahmin eğrisi ve uyum 0.9959'luk bir korelasyonla çok iyi eşleşmektedir. Bununla birlikte, reaksiyonun sadece başlangıç kısmında da olsa hafif bir sapma meydana gelmektedir. Bunun olası bir açıklaması, sinyal kaybı olduğu için yavaş reaksiyonları DSC ile ölçmenin zor olması olabilir. Tahmin, ilk adımın sonuna doğru daha doğru hale gelmektedir.

Simülasyonlar için kimyasal reaksiyon modelinin kullanılması

Daha sonra, yukarıda açıklandığı gibi yeni kurulan kimyasal reaksiyon modeli, 3D baskılı reçinenin termalKürleşme (Çapraz Bağlanma Reaksiyonları)Kelimenin tam anlamıyla tercüme edildiğinde, "çapraz bağlama" terimi "çapraz ağ oluşturma" anlamına gelir. Kimyasal bağlamda, moleküllerin kovalent bağlar oluşturarak ve üç boyutlu ağlar oluşturarak birbirine bağlandığı reaksiyonlar için kullanılır. kürleme döngüsünü optimize etmek için kullanılmıştır. Önerilen termal kürleme döngüsü, üretici tarafından 220°C sıcaklığa kadar dokuz adımlı bir kürleme döngüsü olarak tanımlanmıştı ve tamamlanması için 12 saat 30 dakika gerekiyordu. Kürleme fırınının fiziksel sınırlamaları da dikkate alındıktan sonra (MHR = 5 K/dk, maksimum sıcaklık = 220°C), geliştirilen model MCR 0,6 / MHR 5,0 ve MCR 1,2 / MHR 1,0 olmak üzere iki önemli ölçüde daha kısa döngünün tanımlanmasına izin vermiştir.

DMA ve çekme testi ile malzemenin yeterli çapraz bağlanmasının kontrol edilmesi

Kinetik analiz tarafından önerilen termal kürleme döngülerinin tamÇapraz geçiş noktasıFrekans taraması veya zaman/sıcaklık taraması gibi reolojik testlerde, çaprazlama noktası numunenin "geçiş" noktasını belirtmek için uygun bir referans noktasıdır. çapraz bağlanma ve hassas malzeme özellikleri ile sonuçlandığından emin olmak için, kinetik modelleme varyasyonlarının farklı kürleme döngülerinin ardından üretilen nihai parçalar üzerinde dinamik mekanik analiz (DMA) ve çekme testi gerçekleştirilir. Bu bağlamda, Elastik modülKarmaşık modül (elastik bileşen), depolama modülü veya G', numunelerin genel karmaşık modülünün "gerçek" kısmıdır. Bu elastik bileşen, ölçüm yapılan numunenin katı benzeri veya faz içi tepkisini gösterir. elastik modül önemli bir malzeme özelliğidir. MalzemeninÇapraz geçiş noktasıFrekans taraması veya zaman/sıcaklık taraması gibi reolojik testlerde, çaprazlama noktası numunenin "geçiş" noktasını belirtmek için uygun bir referans noktasıdır. çapraz bağlanması nedeniyle termal kürleme işlemi sırasında 20 kata kadar artar. "YeterinceÇapraz geçiş noktasıFrekans taraması veya zaman/sıcaklık taraması gibi reolojik testlerde, çaprazlama noktası numunenin "geçiş" noktasını belirtmek için uygun bir referans noktasıdır. çapraz bağlanmış parçalar, sonraki bir sıcaklık rampası boyunca nispeten sabit bir Elastik modülKarmaşık modül (elastik bileşen), depolama modülü veya G', numunelerin genel karmaşık modülünün "gerçek" kısmıdır. Bu elastik bileşen, ölçüm yapılan numunenin katı benzeri veya faz içi tepkisini gösterir. elastik modül gösterecek, ardından mekanik özelliklerde Cam Geçiş SıcaklığıCamsı geçiş, inorganik camlar, amorf metaller, polimerler, farmasötikler ve gıda bileşenleri gibi amorf ve yarı kristal malzemelerin en önemli özelliklerinden biridir ve malzemelerin mekanik özelliklerinin sert ve kırılganlıktan daha yumuşak, deforme olabilir veya kauçuksu hale dönüştüğü sıcaklık bölgesini tanımlar.cam geçiş sıcaklığını gösteren keskin bir düşüş olacaktır." [1]

DMA ölçümleri için 500 N yük hücreli bir NETZSCH GABO Eplexor® ve 20 mm üç noktalı bükme fikstürü kullanılmıştır. Parametreler aşağıdaki tabloda özetlenmiştir.

Tablo 1: DMA ölçüm koşulları

| Sıcaklık taraması | 40°C ila 200°C |

| Isıtma oranı | 2 K/dak |

| Statik gerilme | 0.2 (numune kalınlığının) |

| Dinamik sinüzoidal gerinim | 0.15 (numune kalınlığının) |

| Frekans | 10 Hz |

Sonuçlar, mekanik özelliklerin farklı kürleme döngülerinden etkilendiğini göstermektedir. "En yüksek maksimum dönüşüm oranı ve en yüksek maksimum ısıtma oranı (MCR 2.4 / MHR 5.0) ile kürlenen numuneler 146 °C'de en düşük Tg ile karakterize edilir. [Orijinal döngüyle (MCR %0,6/dak ve MHR 1 K/dak) karşılaştırıldığında, iki önemli ölçüde daha kısa döngü, MCR 0,6 / MHR 5,0 ve MCR 1,2 / MHR 1,0, 154°C'de aynı Tg ile sonuçlanmaktadır. Bu döngülerin en hızlısı, toplam kürlenme süresi 202 dakika olan MCR 0.6 / MHR 5.0'dır." [1]

Orijinal ve optimize edilmiş döngünün numuneleri ayrıca çekme testi ile kontrol edilmiştir. Her iki numune de çok benzer bir nihai gerilme mukavemeti göstermiştir.

Sonuç

Yazarlar makalelerinde, Dijital Işık Sentezi sürecinde reçinenin termal kürlenme kinetiğini optimize etmek için etkili bir metodoloji sunmaktadır.

DSC analizi aracılığıyla üç aşamalı bir reaksiyon modeli geliştirilmiştir. Reaksiyon hızını hesaplamak için Rabinowitsch denklemini dahil ederek reaksiyon modelinde difüzyon kontrolünü dikkate almaktadır. Di Benedetto ilişkisi, camsı geçiş sıcaklığını dönüşümün bir fonksiyonu olarak sunmaktadır. Kinetik Neo, tanımlanmış sınır koşullarıyla (burada: maksimum dönüşüm oranı ve maksimum ısıtma oranı) farklı kürleme döngülerinin tahmin edilmesini sağlamıştır. Kürlenen numuneler, tamÇapraz geçiş noktasıFrekans taraması veya zaman/sıcaklık taraması gibi reolojik testlerde, çaprazlama noktası numunenin "geçiş" noktasını belirtmek için uygun bir referans noktasıdır. çapraz bağlanma ve hassas malzeme özelliklerini doğrulayan DMA ve çekme testi ile test edilmiştir.

Bu yaklaşımla termal kürleme döngüsü %73 oranında azaltılarak 12 saat 30 dakikadan sadece 3 saat 22 dakikaya indirilmiştir.

Kaynaklar

[1] https://d oi.org/10.1016/j.addma.2019.101018

[2] https://www.carbon3d.com/3d-printer-models-carbon/our-technology/

Bağlı Kuruluşlar

a Polimer Mühendisliği Merkezi, Makine Mühendisliği Bölümü, Wisconsin-Madison Üniversitesi, Madison, WI, 53706, ABD.

b Chemnitz Teknik Üniversitesi, Chemnitz, Almanya

ÜCRETSİZ E-Kitap

Polimer Katmanlı Üretimde Termal Analiz ve Reoloji

AM'nin oyunun kurallarını değiştiren yeteneklerinin ardındaki sırları keşfedin! Yeni yayınlanan e-kitabımız, AM'nin kalbine inerek güvenilir malzeme karakterizasyon tekniklerinin, özellikle de termal analiz ve reolojinin gücünü ortaya çıkarıyor.