26.09.2022 by Dr. Natalie Rudolph

Jak przyspieszyć proces cyfrowej syntezy światła o 73% dzięki analizie termicznej?

Wyobraź sobie, że jesteś piekarzem i otrzymujesz zamówienie na 100 ciast, które mają być dostarczone jednego konkretnego dnia. Przygotowanie ciasta na jeden tort zajmuje 10 minut. Ciasto musi być pieczone przez 90 minut, aby osiągnąć idealnie wilgotną konsystencję. Masz tylko jeden piec, ponieważ nie możesz sobie pozwolić na zakup kolejnych. Ze względu na długi czas pieczenia masz znacznie ograniczone możliwości produkcyjne. Przyspieszenie procesu pieczenia znacznie poprawiłoby wyniki, ale nie chcesz obniżać wysokiej jakości produktu.

Producenci złożonych obiektów na bazie polimerów, wykorzystujący technologię cyfrowej syntezy światła (DLS), napotykają bardzo podobne problemy. Wcześniej wykorzystywana do szybkiego prototypowania, produkcja addytywna (AM) odnotowała znaczny wzrost w ciągu ostatnich 10 lat. Powodem tego jest udoskonalenie procesów produkcyjnych i materiałów, a także wysoka jakość końcowych części. Popularną techniką AM jest DLS, która należy do grupy procesów fotopolimeryzacji kadziowej.

Dowiedz się więcej o produkcji addytywnej (AM), oglądając naszą serię na YouTube: #ambynetzsch - YouTube

Czym jest cyfrowa synteza światła (DLS)?

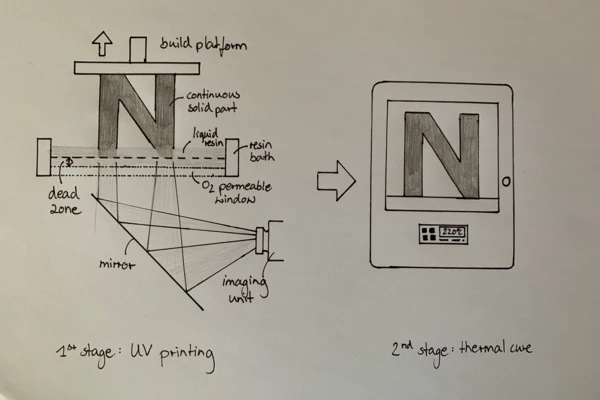

"Proces Digital Light Synthesis™ to przełomowa technologia wykorzystująca cyfrową projekcję światła, optykę przepuszczającą tlen i programowalne ciekłe żywice do produkcji części o wyjątkowych właściwościach mechanicznych, rozdzielczości i wykończeniu powierzchni. Proces Cyfrowej Syntezy Światła jest napędzany przez Continuous Liquid Interface Production™ (CLIP™) i programowalne ciekłe żywice.

CLIP to proces fotochemiczny, który utwardza płynną żywicę z tworzywa sztucznego w stałe części za pomocą światła ultrafioletowego. Działa on poprzez projekcję światła przez przepuszczalne dla tlenu okno do zbiornika żywicy utwardzanej promieniami UV. Gdy wyświetlana jest sekwencja obrazów UV, część zestala się, a platforma konstrukcyjna podnosi się" [2].

Istnieją materiały, które utwardzają się w jednym etapie. Jednak w przypadku bardziej zaawansowanych zastosowań wymagane materiały "są możliwe dzięki zastrzeżonej dwuetapowej technologii reakcji żywicy" [1]. Fotopolimeryzacja zachodząca w drukarce jest pierwszym etapem utwardzania. Po wyjęciu części z drukarki są one utwardzane termicznie za pomocą zewnętrznego źródła ciepła. Ten drugi etap procesu produkcyjnego z DLS stanowi jego główne ograniczenie, ponieważ czas utwardzania może trwać kilka godzin w zależności od systemu żywicy.

W artykule "Optymalizacja kinetyki utwardzania termicznego żywicy epoksydowej w cyfrowej syntezie światła" Alex Redmanna, Paul Oehlmanna, Thomas Schefflerb, Lukas Kagermeiera i Tim A. Osswaldabadają optymalizację cyklu utwardzania termicznego "poprzez skrócenie czasu utwardzania termicznego przy jednoczesnym uniknięciu negatywnego wpływu na końcowe właściwości mechaniczne" [1] żywicy epoksydowej EPX 82.

Trzy kroki do zoptymalizowanego procesu DLS

- Różnicowa kalorymetria skaningowa (DSC) w celu scharakteryzowania zachowania utwardzania termoutwardzalnej żywicy EPX 82 (podwójnie utwardzana żywica epoksydowa)

- Modelowanie zachowania utwardzania chemicznego za pomocą analizy kinetycznej

- Dynamiczna analiza mechaniczna (DMA) i testy rozciągania w celu walidacji sugerowanych ulepszeń w cyklu utwardzania

Określanie zachowania utwardzania żywic termoutwardzalnych

"Różnicowa kalorymetria skaningowa jest jedną z najpopularniejszych technik charakteryzowania żywic termoutwardzalnych poprzez pomiar przepływu ciepła wynikającego ze zmiany energii wewnętrznej w wyniku utwardzania egzotermicznego" [1]. Podobnie, Temperatura zeszkleniaPrzejście szkliste jest jedną z najważniejszych właściwości materiałów amorficznych i półkrystalicznych, np. szkieł nieorganicznych, metali amorficznych, polimerów, farmaceutyków i składników żywności itp. i opisuje obszar temperatury, w którym właściwości mechaniczne materiałów zmieniają się z twardych i kruchych na bardziej miękkie, odkształcalne lub gumowate.temperatura zeszklenia może być wyprowadzona jako funkcja stopnia utwardzenia. W tym kontekście, im wyższy stopień utwardzenia, tym wyższa Temperatura zeszkleniaPrzejście szkliste jest jedną z najważniejszych właściwości materiałów amorficznych i półkrystalicznych, np. szkieł nieorganicznych, metali amorficznych, polimerów, farmaceutyków i składników żywności itp. i opisuje obszar temperatury, w którym właściwości mechaniczne materiałów zmieniają się z twardych i kruchych na bardziej miękkie, odkształcalne lub gumowate.temperatura zeszklenia.

Dwie różne metody pomiarowe mogą być wykorzystane do określenia zachowania utwardzania tworzyw termoutwardzalnych:

- "Pomiary izotermiczne w różnych temperaturach, prowadzące do przesunięcia w czasie reakcji utwardzania. Głównym wyzwaniem pomiaru izotermicznego jest uchwycenie początkowej reakcji, która może wystąpić podczas podgrzewania przed osiągnięciem docelowej temperatury pomiaru" [1].

- Dynamiczne testy rampowe z różnymi liniowymi szybkościami ogrzewania. Metoda ta pozwala na łatwiejszą analizę krzywych przepływu ciepła i obliczenie entalpii reakcji.

Charakterystykę utwardzania materiału przeprowadzono za pomocą urządzenia NETZSCH DSC 214 Polyma. Wydrukowane próbki (średnica: 2,5 mm, wysokość: 2 mm, masa: 10 mg +/- 1 mg) były chronione przed wpływem środowiska (temperatura pokojowa i światło UV), aby uniknąć utwardzania drugiego etapu. "Próbki z etapu 1 były podgrzewane od 0°C do 330°C z szybkością 0,5, 1, 2, 3, 4 i 5 K/min. Do obliczenia całkowitego ciepła reakcji wykorzystano liniową linię bazową. Temperatury zeszklenia mierzono przy różnych stopniach konwersji, stosując rampę temperatury od 0°C do 200°C przy szybkości ogrzewania 10 K/min" [1].

Wyniki pokazują wiele pików w sygnale DSC, co wskazuje, że materiał przechodzi złożoną, wieloetapową reakcję. Wraz ze wzrostem szybkości ogrzewania,

- Szczytowa temperatura reakcji przesuwa się do wyższych temperatur,

- entalpia utwardzania wzrasta i

- Drugi pik reakcji staje się bardziej widoczny w pobliżu 150°C.

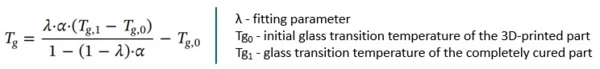

Dodatkowo, Temperatura zeszkleniaPrzejście szkliste jest jedną z najważniejszych właściwości materiałów amorficznych i półkrystalicznych, np. szkieł nieorganicznych, metali amorficznych, polimerów, farmaceutyków i składników żywności itp. i opisuje obszar temperatury, w którym właściwości mechaniczne materiałów zmieniają się z twardych i kruchych na bardziej miękkie, odkształcalne lub gumowate.temperatura zeszklenia wzrasta wraz z wyższym stopniem konwersji fazy termicznej. Zależność między tymi dwoma parametrami można opisać za pomocą zależności Di Benedetto (równanie 1). Jest ona wykorzystywana w dalszej części modelu reakcji do przedstawienia temperatury zeszklenia jako funkcji konwersji i uwzględnienia kontroli dyfuzji.

Bezmodelowa analiza kinetyczna i jej ograniczenia

Wyniki pomiarów DSC są następnie wykorzystywane do modelowania zachowania utwardzania chemicznego za pomocą analizy kinetycznej.

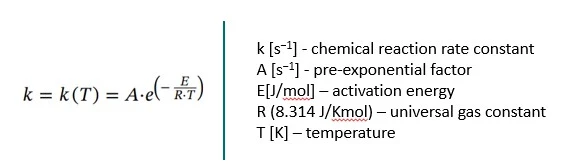

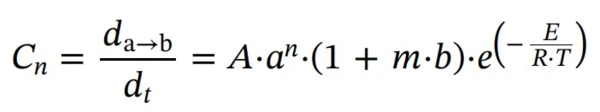

Cała analiza kinetyczna opiera się na równaniu Arrheniusa (równanie 2) opisującym zależność szybkości reakcji od temperatury.

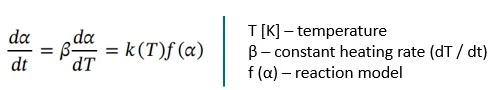

Współczynnik konwersji według czasu dla reakcji izotermicznych, dα / dt, lub według temperatury dla dynamicznych szybkości ogrzewania, dα / dT, można następnie opisać następującym równaniem:

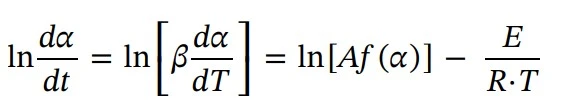

W celu obliczenia energii aktywacji (E) powszechnym podejściem jest metoda Friedmana. E jest obliczana jako funkcja stopnia konwersji (α). Tak więc, reakcja jest opisana przez przekształcenie równania 3 do postaci logarytmicznej i podstawienie k(T) z równania 2:

Podejście bezmodelowe jest bardzo odpowiednie jako pierwsze wrażenie reakcji chemicznej, ponieważ nie jest konieczne opracowywanie nowego modelu reakcji ani modyfikacja istniejących modeli. Nie uwzględnia jednak wielu etapów, jednoczesnych reakcji i wpływu dyfuzji. Jest to ważne, ponieważ "jeśli Temperatura zeszkleniaPrzejście szkliste jest jedną z najważniejszych właściwości materiałów amorficznych i półkrystalicznych, np. szkieł nieorganicznych, metali amorficznych, polimerów, farmaceutyków i składników żywności itp. i opisuje obszar temperatury, w którym właściwości mechaniczne materiałów zmieniają się z twardych i kruchych na bardziej miękkie, odkształcalne lub gumowate.temperatura zeszklenia polimeru wzrasta szybciej niż temperatura próbki, reakcja nie jest już kontrolowana przez kinetykę reakcji chemicznej, ale przez procesy dyfuzyjne" [1]. Dlatego też kontrola dyfuzji ma kluczowe znaczenie dla uniknięcia niedokładności w modelach, co mogłoby prowadzić do zeszklenia, spowolnienia oczekiwanej szybkości reakcji i ostatecznie skutkować niewystarczająco usieciowaną częścią.

Uproszczone modelowanie reakcji kinetycznych za pomocą Kinetics Neo

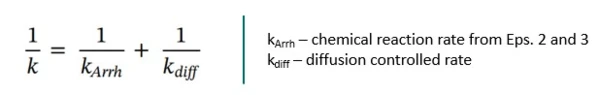

Ze względu na ograniczenia podejścia bezmodelowego wykorzystano oprogramowanie NETZSCH Kinetics Neo, ponieważ "zapewnia ono możliwość łączenia różnych reakcji chemicznych i testowania dokładności odpowiedniego modelu. [...] Zapewnia również możliwość uwzględnienia procesów kontrolowanych przez dyfuzję [1].

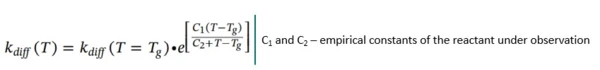

Dla temperatur powyżej temperatury zeszklenia Tg (T >= Tg), postać kdiff jest modyfikowana z zależności Williams-Landel-Ferry:

Analiza kinetyczna stosowana w procesie wytwarzania przyrostowego

Bezmodelowa analiza Friedmana jest punktem wyjścia dla analizy kinetycznej zachowania chemicznego utwardzania żywicy. Ta wstępna analiza pokazuje, że "energia aktywacji (E) zmienia się znacznie wraz z konwersją frakcyjną" [1].

Na podstawie tego wyniku uwzględniono różne kombinacje od dwóch do czterech autokatalitycznych i n-tego rzędu etapów reakcji w celu wygenerowania wielu prognoz modelu reakcji. Następnie oprogramowanie oblicza optymalne parametry modelu w celu dopasowania do danych eksperymentalnych. Trzyetapowy model liniowy dał najwyższy współczynnik korelacji wynoszący 0,9959.

Pierwszy etap: reakcja n-tego rzędu z produktem ubocznym autokatalizy (Cn)

Kolejne trzy reakcje: reakcje n-tego rzędu

Parametry Log(Kdiff),C1 iC2 są odpowiedzialne za aktywną kontrolę dyfuzji.

Trzeci etap reakcji wyraźnie wymaga najwyższej energii aktywacji (166,81 kJ mol-1). Jest to zgodne z przewidywaniami analizy Friedmana. Jednocześnie jest to pierwszy etap reakcji, który ma największy udział w całkowitej reakcji chemicznej.

Krzywa przewidywania i dopasowanie są bardzo dobrze dopasowane z korelacją 0,9959. Występuje jednak niewielkie odchylenie, choć tylko w początkowej części reakcji. Jednym z możliwych wyjaśnień jest to, że trudno jest zmierzyć powolne reakcje za pomocą DSC, ponieważ występuje utrata sygnału. Przewidywania stają się dokładniejsze pod koniec początkowego etapu.

Wykorzystanie modelu reakcji chemicznej do symulacji

Następnie, nowo utworzony model reakcji chemicznej, jak opisano powyżej, został wykorzystany do optymalizacji cyklu utwardzania termicznego żywicy wydrukowanej w 3D. Zalecany cykl utwardzania termicznego został opisany przez producenta jako dziewięciostopniowy cykl utwardzania do temperatury 220°C, który wymagał 12 godzin i 30 minut. Po uwzględnieniu fizycznych ograniczeń pieca do utwardzania (MHR = 5 K/min, maksymalna temperatura = 220°C), opracowany model pozwolił na identyfikację dwóch znacznie krótszych cykli, z MCR 0,6 / MHR 5,0 i MCR 1,2 / MHR 1,0.

Sprawdzanie wystarczającego usieciowania materiału za pomocą DMA i testów na rozciąganie

Aby upewnić się, że cykle utwardzania termicznego, jak sugeruje analiza kinetyczna, prowadzą do całkowitego usieciowania i dokładnych właściwości materiału, na końcowych częściach wytworzonych po różnych cyklach utwardzania wariantów modelowania kinetycznego przeprowadza się dynamiczną analizę mechaniczną (DMA) i próby rozciągania. W tym kontekście Moduł sprężystościModuł zespolony (składnik sprężysty), moduł magazynowania lub G', jest "rzeczywistą" częścią ogólnego modułu zespolonego próbki. Ten składnik sprężysty wskazuje na stałą lub fazową reakcję mierzonej próbki. moduł sprężystości jest ważną właściwością materiału. Zwiększa się on nawet 20-krotnie podczas procesu utwardzania termicznego ze względu na sieciowanie materiału. "Części, które są wystarczająco usieciowane, będą wykazywać względnie stały Moduł sprężystościModuł zespolony (składnik sprężysty), moduł magazynowania lub G', jest "rzeczywistą" częścią ogólnego modułu zespolonego próbki. Ten składnik sprężysty wskazuje na stałą lub fazową reakcję mierzonej próbki. moduł sprężystości przez kolejny skok temperatury, po którym nastąpi gwałtowny spadek właściwości mechanicznych, wskazujący na temperaturę zeszklenia" [1]

Do pomiarów DMA wykorzystano urządzenie NETZSCH GABO Eplexor® z ogniwem obciążnikowym 500 N i 20-milimetrowym uchwytem do trójpunktowego zginania. Parametry zostały podsumowane w poniższej tabeli.

Tabela 1: Warunki pomiaru DMA

| Przebieg temperatury | 40°C do 200°C |

| Szybkość ogrzewania | 2 K/min |

| Odkształcenie statyczne | 0.2% (grubości próbki) |

| Dynamiczne odkształcenie sinusoidalne | 0.15% (grubości próbki) |

| Częstotliwość | 10 Hz |

Wyniki pokazują, że na właściwości mechaniczne mają wpływ różne cykle utwardzania. "Próbki utwardzane z najwyższym maksymalnym współczynnikiem konwersji i najwyższą maksymalną szybkością ogrzewania (MCR 2,4 / MHR 5,0) charakteryzują się najniższą Tg w temperaturze 146 °C. [...] W porównaniu z pierwotnym cyklem (MCR 2,4 / MHR 5,0). [...] W porównaniu do oryginalnego cyklu (MCR 0,6%/min i MHR 1 K/min), dwa znacznie krótsze cykle, MCR 0,6 / MHR 5,0 i MCR 1,2 / MHR 1,0, skutkują taką samą Tg przy 154°C. Najszybszy z tych cykli to MCR 0.6 / MHR 5.0 z całkowitym czasem utwardzania 202 min." [1]

Próbki oryginalnego i zoptymalizowanego cyklu zostały dodatkowo sprawdzone za pomocą testów na rozciąganie. Obie próbki wykazały bardzo podobną wytrzymałość na rozciąganie.

Wnioski

W swoim artykule autorzy przedstawili skuteczną metodologię optymalizacji kinetyki utwardzania termicznego żywicy w procesie Cyfrowej Syntezy Światła.

Za pomocą analizy DSC opracowano trzystopniowy model reakcji. Uwzględnia on kontrolę dyfuzji w modelu reakcji poprzez włączenie równania Rabinowitscha do obliczenia szybkości reakcji. Zależność Di Benedetto przedstawia temperaturę zeszklenia jako funkcję konwersji. Kinetyka Neo umożliwiła przewidywanie różnych cykli utwardzania z określonymi warunkami brzegowymi (tutaj: maksymalna szybkość konwersji i maksymalna szybkość ogrzewania). Utwardzone próbki zostały przetestowane za pomocą DMA i testów rozciągania, które potwierdziły całkowite usieciowanie i precyzyjne właściwości materiału.

Dzięki takiemu podejściu cykl utwardzania termicznego został skrócony o 73%; z 12 godzin i 30 minut do zaledwie 3 godzin i 22 minut.

Źródła

[1] https://d oi.org/10.1016/j.addma.2019.101018

[2] https://www.carbon3d.com/3d-printer-models-carbon/our-technology/

Afiliacje

a Centrum Inżynierii Polimerów, Wydział Inżynierii Mechanicznej, Uniwersytet Wisconsin-Madison, Madison, WI, 53706, USA.

b Uniwersytet Techniczny w Chemnitz, Chemnitz, Niemcy

DARMOWY e-book

Analiza termiczna i reologia w produkcji dodatków polimerowych

Odkryj sekrety kryjące się za przełomowymi możliwościami AM! Nasz nowo wydany ebook zagłębia się w sedno AM, ujawniając moc niezawodnych technik charakteryzacji materiałów, w szczególności analizy termicznej i reologii.