История успеха клиента

Оптимизация отверждения композитов с помощью дифференциальной сканирующей калориметрии и программного обеспечения Kinetics Neo

Отчет о том, как оптимизировать процесс производства карбоновых велосипедных ободов

Итальянская компанияBlacks S.r.l., расположенная в Фаэнце (Карбоновая долина региона Эмилия-Романья, Центральная Италия), специализируется на разработке, создании прототипов и производстве компонентов из современных композитных материалов, таких как углеродные, стеклянные, арамидные волокна и гибридные ткани, методом ручной укладки и автоклавного отверждения. Ниже мы приводим историю успеха, связанную с оптимизацией цикла автоклавного отверждения с помощью данных ДСК и кинетического анализа. В этом проекте были задействованы знания и опыт как компании Blacks R&D, так и службы поддержки приложений NETZSCH.

„Когда мы проверили степень полимеризации методом DSC, как это было сделано для двух предыдущих велосипедных ободов, мы поняли, что оптимизированный с помощью кинетики цикл полимеризации не только позволил нам почти вдвое сократить время производства, но и еще больше повысить степень полимеризации. Настоящий хэппи-энд.“

Доктор Кьяра Леонарди, менеджер по исследованиям и разработкам компании Blacks, объясняет:

"Наше сотрудничество с NETZSCH Analyzing & Testing началось с того, что мы решили расширить контроль над процессом, создав лабораторию, оснащенную дифференциальным сканирующим калориметром(DSC) и термогравиметрическим анализатором(TGA) NETZSCH, которые позволяют нам контролировать как препреги, так и отвержденные продукты.

Мы выбрали сайт NETZSCH благодаря обширному опыту и специализации на производстве композитов. Сложность композитных материалов требует специальных знаний и индивидуальных решений, и NETZSCH постоянно демонстрирует свою компетентность в этом секторе.

Помимо качества приборов, мы выделяем NETZSCHза исключительную заботу о клиентах: путь от прибора selection до поддержки после покупки проходит без проблем благодаря отзывчивой и компетентной команде по работе с клиентами. Своевременная помощь, рекомендации по устранению неисправностей и постоянная поддержка оказались бесценными, укрепляя партнерские отношения между Blacks и NETZSCH."

Вызов принят:

Производство обода для велосипеда из карбона

"Нам ежедневно приходится проводить рутинные измерения поступающего сырья, старения препрегов, стеклования, содержания волокон и степени отверждения готовой продукции, и это лишь некоторые примеры", - говорит доктор Леонарди.

Поскольку им было предложено изготовить карбоновый обод для велосипеда, компания Blacks решила решить новую задачу, которая предполагала использование термического анализа и поддержку специалистов по применению NETZSCH.

Целевая степень отверждения для этого велосипедного обода была установлена на уровне 95 %, чтобы обеспечить требуемые заказчиком механические и термические характеристики. Это значение было определено после первоначального определения характеристик препрега selected, проведенного лабораторией термического анализа компании Blacks.

Когда началась фаза производства, компания Blacks поняла, что необходимо найти термический цикл, подходящий для достижения двух основных целей: достижения заданной цели отверждения и сокращения времени процесса.

"Наш подход заключается в том, чтобы применять, прежде всего, цикл отверждения, указанный в технических характеристиках препрега. Так было и при автоклавном отверждении первого прототипа обода, 'SN1'. Однако это первое производство показало необходимость последующего отверждения для достижения желаемого уровня сшивки", - объясняет д-р Леонарди.

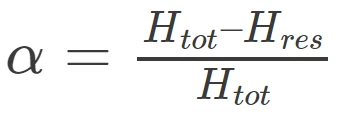

Чтобы определить достигнутый уровень отверждения, были проведены измерения ДСК с помощью DSC 214 Polyma как на неотвержденной смоле (препреге) для оценки общей энтальпии отверждения этого материала (Htot), так и - при тех же условиях - на образце SN1 для измерения остаточного отверждения (Hres).

На рис. 1 показаны кривые ДСК и оцененные сигналы экзотермического отверждения для этих двух измерений.

Степень отверждения (α) рассчитывалась по следующему уравнению:

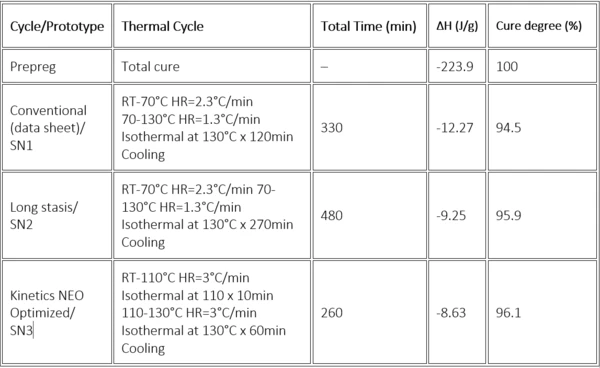

Для SN1 значение α составило 94,5%, что ниже целевого значения.

Как достичь целевой степени полимеризации?

В отсутствие какой-либо другой полезной информации метод classic рассматривает вопрос о повышении максимальной температуры или увеличении времени изотермического сегмента.

Однако этот метод проб и ошибок требует много времени, длительных простоев автоклава и большого расхода сырья. Кроме того, он не всегда применим: Например, выбор максимальной температуры ограничен температурой разложения самой смолы.

Вот тут-то и пригодилось ноу-хау NETZSCH.

"Мы решили изготовить второй прототип обода, применив цикл отверждения, аналогичный первому, но с длительным застоем. Несмотря на то, что в этом цикле была достигнута целевая степень отверждения, общее время цикла в 8 часов оказалось слишком большим для наших производственных возможностей", - продолжает д-р Леонарди. "Поэтому мы обратились на сайт NETZSCH с просьбой помочь нам найти новый и более быстрый термический профиль. Мы провели несколько новых измерений ДСК на препреге и передали данные на NETZSCH, который с помощью своего программного обеспечения Kinetics Neo сделал волшебство"

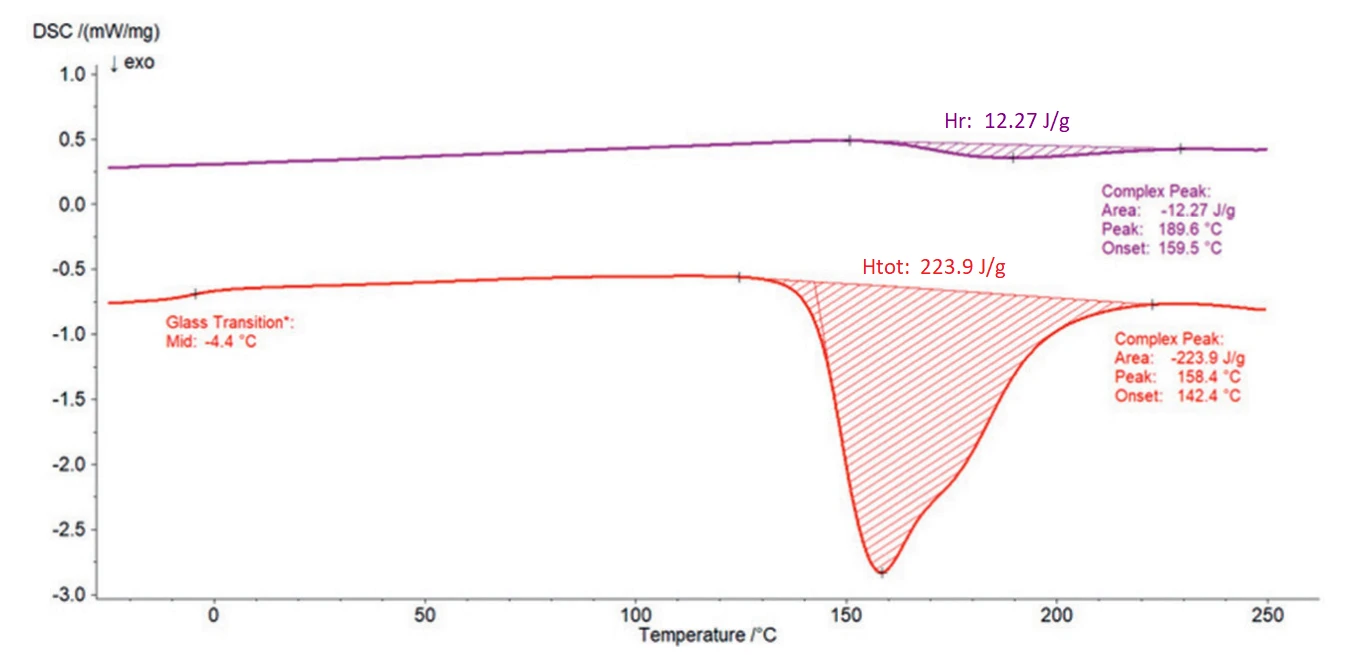

Для проведения кинетических исследований обычно требуется не менее трех различных темпов нагрева или трех различных изотермических температур для полного измерения теплового анализа.

В данном случае Блэкс решил применить динамические темпы со скоростью 1, 2, 5 и 10 К/мин. Полученные в результате термограммы представлены на рисунке 2.

Проведение кинетических исследований и прогнозирование поведения материала

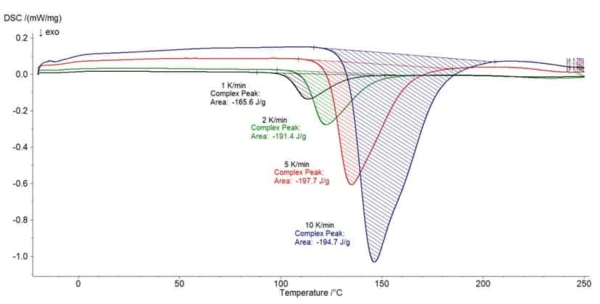

Для прогнозирования поведения отверждения при различных сценариях процесса данные ДСК, измеренные при четырех различных темпах нагрева, были загружены в программу NETZSCH Kinetics Neo.

На рисунке 3 показано преобразование, полученное в результате применения безмодельного подхода, выбранного из имеющихся в программе: Это новая математическая техника под названием "Численная оптимизация", разработанная NETZSCH для поддержки пользователей без опыта в кинетическом моделировании и в промышленности в целом, где трудоемкие оценки часто не совместимы с производственными потребностями.

Кроме того, чтобы избежать перегрева и, следовательно, повреждения материала, максимальная скорость реакции была ограничена в программном обеспечении, чтобы ее значение никогда не превышало значения, измеренного для цикла отверждения, использованного для производства прототипа SN2.

Общее время нового цикла отверждения составило 260 минут; по сравнению с 480 минутами предыдущего цикла, это показалось очень перспективным для экономии времени на производстве.

Но как насчет целевой степени отверждения?

Сокращение времени, повышение эффективности отверждения

Компания Blacks положилась на новый оптимизированный цикл отверждения и решила применить его для производства третьего прототипа (SN3).

"Когда мы проверили степень полимеризации методом ДСК, как и в случае с двумя предыдущими велосипедными ободами, мы поняли, что оптимизированный с помощью кинетики цикл полимеризации не только позволил нам почти вдвое сократить время производства, но и еще больше повысить степень полимеризации. Настоящий хэппи-энд", - заключает доктор Леонарди.

Действительно, цикл производства углепластикового велосипедного обода в автоклаве компании Blacks S.r.l. сократился на 46 % по времени по сравнению с предыдущим циклом, который достиг желаемой цели отверждения; более того, он даже превысил целевую степень отверждения (с результатом 96,1 %) и в то же время позволил избежать перегрева.

В таблице 1 приведено сравнение всех необходимых данных для производства каждого велосипедного обода.

Этот пример наглядно демонстрирует, как можно оптимизировать производственные циклы с помощью комбинированного подхода DSC-Kinetics. По сравнению с производством методом проб и ошибок, определение характеристик материала и моделирование гораздо эффективнее и требует всего несколько миллиграммов смолы, что позволяет значительно сократить затраты на сырье и время производства в композитной промышленности.

Благодарности

Сотрудничество между компаниями Blacks S.r.l. и NETZSCH ведется уже много лет и распространяется на другие области. Доктор Кьяра Леонарди часто выступает в качестве приглашенного докладчика на конференциях, семинарах и вебинарах.

Кроме того, компания Blacks постоянно растет. В настоящее время она находится в процессе удвоения своих заводов. Новая производственная площадка, также расположенная в Фаэнце, позволит значительно увеличить производственные и научно-исследовательские мощности Blacks, разместив до 150 рабочих, современные автоклавы, оборудование и инструменты.

Этот рост подтвердил их неизменную приверженность стремлению к совершенству и инновациям.

Похоже, что Blacks действительно разделяет наше видение доказанного превосходства!

Мы поздравляем нашего клиента с дальнейшими перспективами и еще раз благодарим доктора Кьяру Леонарди за поддержку, а также надеемся на совместное решение новых задач.