STORIA DI SUCCESSO DEL CLIENTE

Ottimizzazione della polimerizzazione dei compositi mediante la calorimetria differenziale a scansione e il software Kinetics Neo

Un rapporto sul campo su come ottimizzare il processo di produzione di un cerchio per bicicletta in carbonio

Blacks S.r.l., un'azienda italiana con sede a Faenza (Carbon Valley della Regione Emilia Romagna, Italia centrale), è specializzata nella progettazione, prototipazione e produzione di componenti in materiali compositi avanzati come carbonio, vetro, fibre aramidiche e tessuti ibridi attraverso la laminazione a mano e laPolimerizzazione (reazioni di reticolazione)Tradotto letteralmente, il termine "crosslinking" significa "reticolo incrociato". Nel contesto chimico, viene utilizzato per le reazioni in cui le molecole vengono collegate tra loro introducendo legami covalenti e formando reti tridimensionali. polimerizzazione in autoclave. Di seguito, riassumiamo una storia di successo relativa all'ottimizzazione di un ciclo diPolimerizzazione (reazioni di reticolazione)Tradotto letteralmente, il termine "crosslinking" significa "reticolo incrociato". Nel contesto chimico, viene utilizzato per le reazioni in cui le molecole vengono collegate tra loro introducendo legami covalenti e formando reti tridimensionali. polimerizzazione in autoclave attraverso i dati DSC e l'analisi cinetica. Questo progetto ha riunito le competenze di Blacks R&D e del supporto applicativo di NETZSCH.

„Quando abbiamo testato il grado diPolimerizzazione (reazioni di reticolazione)Tradotto letteralmente, il termine "crosslinking" significa "reticolo incrociato". Nel contesto chimico, viene utilizzato per le reazioni in cui le molecole vengono collegate tra loro introducendo legami covalenti e formando reti tridimensionali. polimerizzazione tramite DSC, come abbiamo fatto per i due cerchi precedenti, ci siamo resi conto che il ciclo diPolimerizzazione (reazioni di reticolazione)Tradotto letteralmente, il termine "crosslinking" significa "reticolo incrociato". Nel contesto chimico, viene utilizzato per le reazioni in cui le molecole vengono collegate tra loro introducendo legami covalenti e formando reti tridimensionali. polimerizzazione ottimizzato dalla cinetica non solo ci ha permesso di dimezzare il tempo di produzione, ma anche di migliorare ulteriormente il grado diPolimerizzazione (reazioni di reticolazione)Tradotto letteralmente, il termine "crosslinking" significa "reticolo incrociato". Nel contesto chimico, viene utilizzato per le reazioni in cui le molecole vengono collegate tra loro introducendo legami covalenti e formando reti tridimensionali. polimerizzazione. Un vero e proprio lieto fine.“

La dott.ssa Chiara Leonardi, R&D Manager di Blacks, spiega:

"La nostra collaborazione con NETZSCH Analyzing & Testing è iniziata quando abbiamo deciso di ampliare il nostro controllo di processo allestendo un laboratorio dotato di un calorimetro differenziale a scansione(DSC) e di un analizzatore termogravimetrico(TGA) di NETZSCH, che ci permettono di controllare sia i preimpregnati che i prodotti polimerizzati.

Abbiamo scelto NETZSCH per l'ampia esperienza e l'attenzione dedicata all'industria dei compositi. La complessità dei materiali compositi richiede conoscenze specialistiche e soluzioni su misura, e NETZSCH ha sempre dimostrato la propria competenza in questo settore.

Oltre che per la qualità dei suoi strumenti, NETZSCHsi distingue per l'eccezionale assistenza ai clienti: il viaggio dallo strumento selectall'assistenza post-acquisto è senza soluzione di continuità, grazie al suo team di assistenza clienti reattivo e competente. L'assistenza tempestiva, la guida alla risoluzione dei problemi e il supporto continuo si sono rivelati preziosi, rafforzando la partnership tra Blacks e NETZSCH"

Sfida accettata:

Produzione di un cerchio da bicicletta in carbonio

"La nostra esigenza quotidiana è quella di eseguire misure di routine sulle materie prime in entrata, sull'invecchiamento dei preimpregnati, sulleTemperatura di transizione del vetroLa transizione vetrosa è una delle proprietà più importanti dei materiali amorfi e semicristallini, come i vetri inorganici, i metalli amorfi, i polimeri, i prodotti farmaceutici e gli ingredienti alimentari, ecc. e descrive la regione di temperatura in cui le proprietà meccaniche dei materiali cambiano da dure e fragili a più morbide, deformabili o gommose. transizioni del vetro, sul contenuto di fibre e sul grado di polimerizzazione dei nostri prodotti finali, solo per citare alcuni esempi", afferma il dott. Leonardi.

Poiché è stata richiesta la produzione di un cerchio in carbonio per bicicletta, Blacks ha deciso di affrontare una nuova sfida che prevedeva l'uso dell'analisi termica e il supporto degli specialisti delle applicazioni di NETZSCH.

Il grado di polimerizzazione previsto per questo cerchio è stato fissato al 95%, per garantire le prestazioni meccaniche e termiche richieste dal cliente. Questo valore è stato definito dopo la caratterizzazione iniziale del preimpregnato selected eseguita dal laboratorio di analisi termica di Blacks.

Quando è iniziata la fase di produzione, per Blacks è stata chiara la necessità di trovare un ciclo termico adatto a raggiungere due obiettivi principali: raggiungere il target di polimerizzazione prefissato e ridurre i tempi di processo.

"Il nostro approccio consiste nell'applicare, innanzitutto, il ciclo di polimerizzazione suggerito nella scheda tecnica del prepreg. Così è stato per il consolidamento in autoclave del primo prototipo di cerchio, il 'SN1'. Tuttavia, questa prima produzione ha mostrato la necessità di una post-cura per raggiungere il livello di reticolazione desiderato", spiega il Dr. Leonardi.

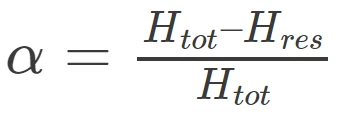

Per qualificare il livello di polimerizzazione raggiunto, sono state eseguite misure DSC con il DSC 214 Polyma sia sulla resina non polimerizzata (prepreg) per valutare l'entalpia totale di polimerizzazione di questo materiale (Htot), sia - nelle stesse condizioni - su un campione SN1 per misurare la polimerizzazione residua (Hres).

La Figura 1 mostra le curve DSC e i segnali di polimerizzazione esotermica valutati per le due misure.

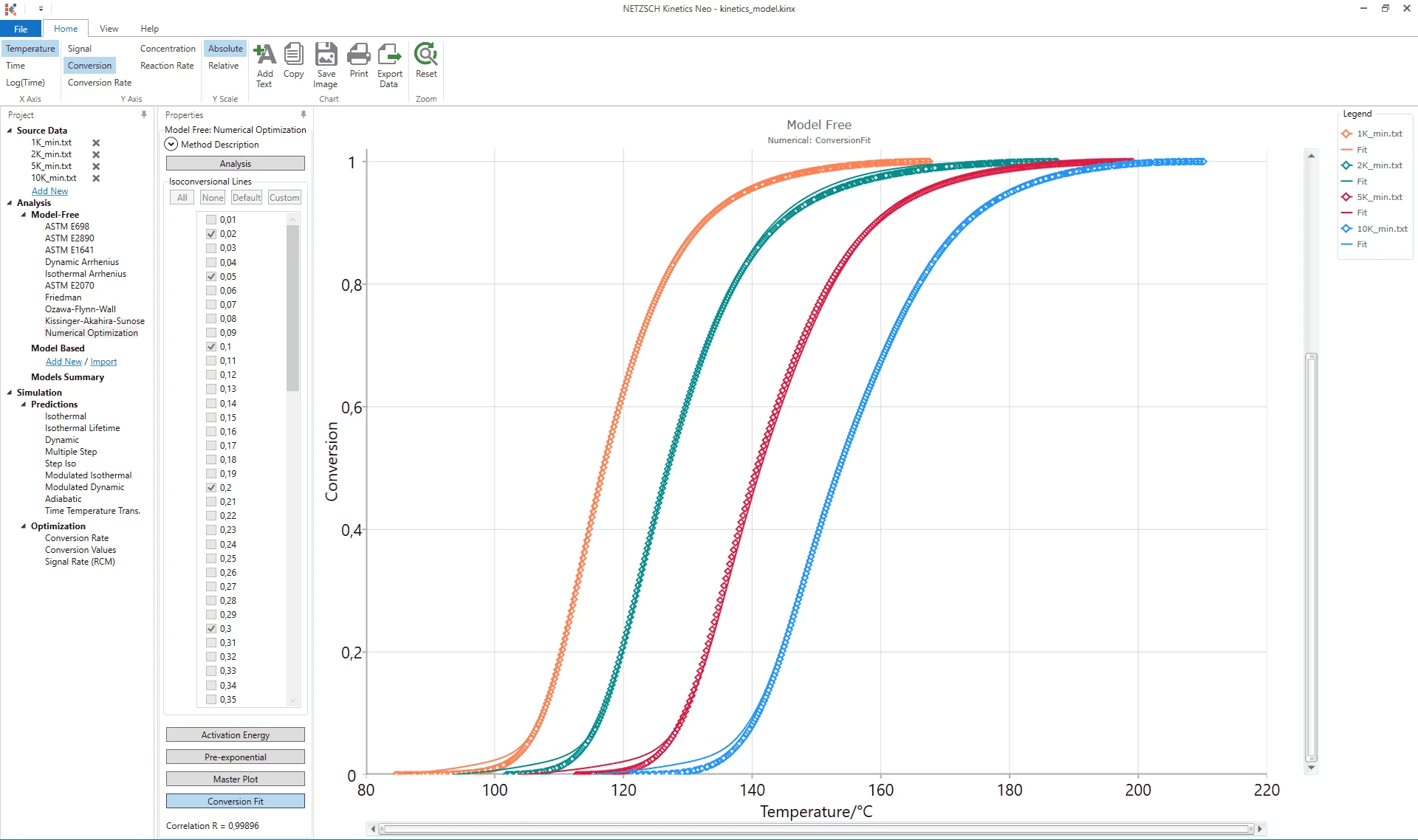

Il grado di polimerizzazione (α) è stato calcolato con la seguente equazione:

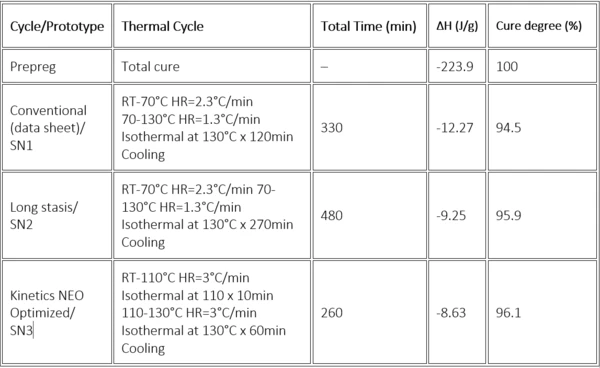

Per SN1, il valore α è risultato pari al 94,5%, quindi inferiore a quello desiderato.

Come raggiungere il Grado di guarigioneIl grado di polimerizzazione descrive la conversione ottenuta durante le reazioni di reticolazione (polimerizzazione). grado di guarigione desiderato?

In assenza di altre informazioni utili, il metodo classic valuta se aumentare la temperatura massima o prolungare il tempo del segmento IsotermicoI test a temperatura controllata e costante sono detti isotermici.isotermico.

Questo approccio per tentativi ed errori, tuttavia, richiede molto tempo, lunghi tempi di inattività dell'autoclave e un elevato consumo di materie prime. Inoltre, non è sempre sfruttabile: Ad esempio, la scelta della temperatura massima è limitata dalla temperatura di Reazione di decomposizioneUna reazione di decomposizione è una reazione termicamente indotta di un composto chimico che forma prodotti solidi e/o gassosi. decomposizione della resina stessa.

È qui che entra in gioco il know-how di NETZSCH.

"Abbiamo deciso di produrre un secondo prototipo di cerchio applicando un ciclo di polimerizzazione simile al primo, ma con una stasi prolungata. Sebbene questo ciclo abbia raggiunto il grado di polimerizzazione desiderato, il tempo di ciclo totale risultante, pari a 8 ore, era troppo lungo per le nostre capacità produttive", continua il Dr. Leonardi. "Pertanto, abbiamo chiesto a NETZSCH di aiutarci a trovare un profilo termico nuovo e più veloce. Abbiamo eseguito alcune nuove misurazioni DSC sul preimpregnato e abbiamo passato i dati a NETZSCH, che ha eseguito la magia con il suo software Kinetics Neo"

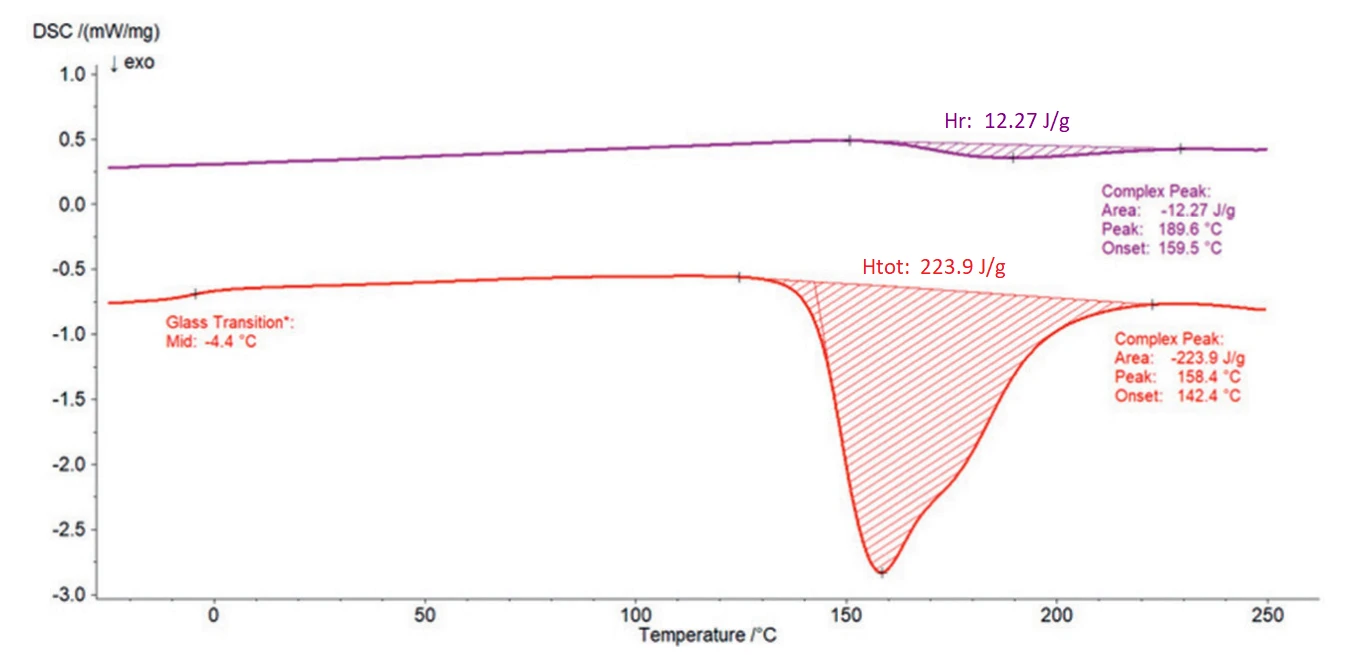

Per eseguire studi cinetici, di solito sono necessarie almeno tre diverse rampe di riscaldamento o tre diverse temperature isoterme per una misurazione completa dell'analisi termica.

In questo caso, Blacks ha deciso di applicare rampe dinamiche alla velocità di 1, 2, 5 e 10 K/min. I termogrammi valutati risultanti sono illustrati nella Figura 2.

Esecuzione di studi cinetici e previsione del comportamento del materiale

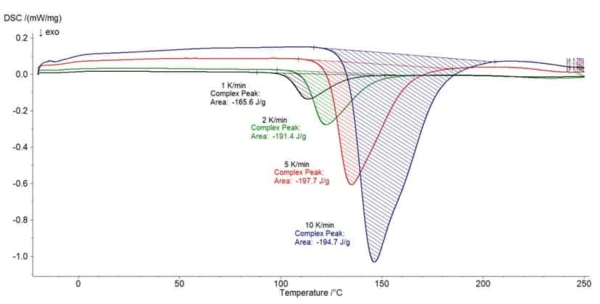

Per prevedere il comportamento della polimerizzazione per diversi scenari di processo, i dati DSC misurati alle quattro diverse rampe di riscaldamento sono stati caricati nel software NETZSCH Kinetics Neo.

La Figura 3 mostra l'adattamento della conversione come risultato dell'applicazione dell'approccio model-free, scelto tra quelli disponibili nel software: Si tratta di una nuova tecnica matematica chiamata "Ottimizzazione numerica", ideata da NETZSCH per supportare gli utenti senza esperienza nella simulazione cinetica e nell'industria in generale, dove le valutazioni che richiedono molto tempo spesso non sono compatibili con le esigenze di produzione.

Inoltre, per evitare il surriscaldamento e quindi il danneggiamento del materiale, la velocità massima di reazione è stata limitata nel software, per garantire che il suo valore non superasse mai quello misurato per il ciclo di polimerizzazione utilizzato per produrre il prototipo SN2.

Il tempo totale per il nuovo ciclo di polimerizzazione è risultato essere di 260 minuti; rispetto ai 480 minuti del precedente, questo sembra davvero promettente per un risparmio di tempo nella produzione.

Ma che dire del grado di polimerizzazione desiderato?

Tempi più brevi, migliore efficienza di polimerizzazione

Blacks si è affidato al nuovo ciclo di polimerizzazione ottimizzato e ha deciso di applicarlo alla produzione di un terzo prototipo (SN3).

"Quando abbiamo testato il grado di polimerizzazione tramite DSC, come avevamo fatto per i due cerchi precedenti, ci siamo resi conto che il ciclo di polimerizzazione ottimizzato dal punto di vista cinetico non solo ci ha permesso di dimezzare quasi il tempo di produzione, ma anche di migliorare ulteriormente il grado di polimerizzazione. Un vero e proprio lieto fine", conclude il dottor Leonardi.

In effetti, il ciclo di produzione in autoclave del cerchio per bicicletta in CFRP di Blacks S.r.l. è stato ridotto del 46% in termini di tempo rispetto al ciclo precedente, che aveva raggiunto l'obiettivo di polimerizzazione desiderato; inoltre, ha persino superato il grado di polimerizzazione desiderato (con un risultato del 96,1%), evitando al contempo il surriscaldamento.

La tabella 1 mostra il confronto di tutti i dati rilevanti per la produzione di ciascun cerchio per bicicletta.

Questo caso di studio dimostra chiaramente come sia possibile ottimizzare i cicli di produzione con un approccio combinato DSC-cinetica. Rispetto alla produzione per tentativi, la caratterizzazione e la simulazione dei materiali sono molto più efficienti e richiedono solo pochi milligrammi di resina, consentendo così all'industria dei compositi di risparmiare sui costi in termini di materie prime e tempi di produzione.

Ringraziamenti

La collaborazione tra Blacks S.r.l. e NETZSCH è attiva da anni e si è estesa ad altri settori. La dott.ssa Chiara Leonardi è stata spesso nostra ospite in conferenze, seminari e webinar.

Inoltre, Blacks è in continua crescita: attualmente è in procinto di raddoppiare gli stabilimenti. Il nuovo sito produttivo, anch'esso situato a Faenza, consentirà un significativo aumento della capacità operativa e di R&S di Blacks, ospitando fino a 150 lavoratori, moderne autoclavi, attrezzature e strumenti.

Questa crescita riafferma il continuo impegno nella ricerca dell'eccellenza e dell'innovazione.

Sembra proprio che Blacks condivida la nostra visione di eccellenza comprovata!

Ci congratuliamo con il nostro cliente per le sue prospettive future e ringraziamo ancora una volta la dottoressa Chiara Leonardi per il supporto, in attesa di affrontare insieme nuove sfide.