Historia sukcesu klienta

Optymalizacja utwardzania kompozytów za pomocą różnicowej kalorymetrii skaningowej i oprogramowania Kinetics Neo

Raport terenowy na temat optymalizacji procesu produkcji obręczy rowerowych z włókna węglowego

Blacks S.r.l., włoska firma z siedzibą w Faenza (Carbon Valley w regionie Emilia Romagna, środkowe Włochy), specjalizuje się w projektowaniu, prototypowaniu i produkcji zaawansowanych komponentów z materiałów kompozytowych, takich jak włókna węglowe, szklane, aramidowe i tkaniny hybrydowe, poprzez ręczne układanie iUtwardzanie (reakcje sieciowania)W dosłownym tłumaczeniu termin "sieciowanie" oznacza "tworzenie sieci". W kontekście chemicznym stosuje się go do reakcji, w których cząsteczki są łączone ze sobą poprzez wprowadzenie wiązań kowalencyjnych i tworzenie trójwymiarowych sieci. utwardzanie w autoklawie. Poniżej podsumowujemy historię sukcesu związaną z optymalizacją cyklu utwardzania w autoklawie za pomocą danych DSC i analizy kinetyki. Projekt ten połączył wiedzę zarówno działu badawczo-rozwojowego Blacks, jak i działu wsparcia aplikacji NETZSCH.

„Kiedy przetestowaliśmy stopień utwardzenia za pomocą DSC w taki sam sposób, jak w przypadku poprzednich dwóch obręczy rowerowych, zdaliśmy sobie sprawę, że cykl utwardzania zoptymalizowany pod kątem kinetyki nie tylko pozwolił nam skrócić czas produkcji prawie o połowę, ale także jeszcze bardziej poprawić stopień utwardzenia. Naprawdę szczęśliwe zakończenie.“

Dr Chiara Leonardi, kierownik ds. badań i rozwoju w Blacks, wyjaśnia:

"Nasza współpraca z NETZSCH Analyzing & Testing rozpoczęła się, gdy zdecydowaliśmy się rozszerzyć naszą kontrolę procesu poprzez utworzenie laboratorium wyposażonego w różnicowy kalorymetr skaningowy(DSC) i analizator termograwimetryczny(TGA) firmy NETZSCH, które pozwalają nam kontrolować zarówno prepregi, jak i utwardzone produkty.

Wybraliśmy NETZSCH ze względu na bogate doświadczenie i koncentrację na branży kompozytów. Złożoność materiałów kompozytowych wymaga specjalistycznej wiedzy i dostosowanych rozwiązań, a NETZSCH konsekwentnie demonstruje swoje doświadczenie w tym sektorze.

Oprócz jakości ich przyrządów, wyróżniamy się wyjątkową obsługą klienta NETZSCH: podróż od przyrządu selectjon do wsparcia po zakupie jest płynna, dzięki ich responsywnemu i kompetentnemu zespołowi obsługi klienta. Terminowa pomoc, wskazówki dotyczące rozwiązywania problemów i bieżące wsparcie okazały się nieocenione, wzmacniając partnerstwo między Blacks i NETZSCH."

Przyjęte wyzwanie:

Produkcja obręczy rowerowych z włókna węglowego

"Naszą codzienną potrzebą jest przeprowadzanie rutynowych pomiarów przychodzących surowców, starzenia prepregów, przemian szkła, zawartości włókien i stopnia utwardzenia naszych produktów końcowych, by wymienić tylko kilka przykładów" - mówi dr Leonardi.

Ponieważ poproszono ich o wyprodukowanie obręczy rowerowej z włókna węglowego, firma Blacks postanowiła stawić czoła nowemu wyzwaniu, które wymagało zastosowania analizy termicznej i wsparcia specjalistów ds. zastosowań NETZSCH.

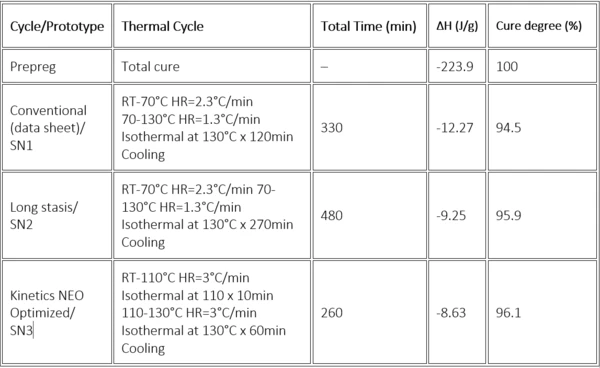

Docelowy stopień utwardzenia dla tej obręczy rowerowej został ustawiony na 95%, aby zapewnić zarówno mechaniczny, jak i termiczny poziom wydajności wymagany przez klienta. Wartość ta została określona po wstępnej charakterystyce prepregu selected przeprowadzonej przez laboratorium analizy termicznej Blacks.

Kiedy rozpoczęła się faza produkcyjna, dla Blacks stało się jasne, że muszą znaleźć cykl termiczny odpowiedni do osiągnięcia dwóch głównych celów: osiągnięcia zadanego celu utwardzania i skrócenia czasu procesu.

"Nasze podejście polega przede wszystkim na zastosowaniu cyklu utwardzania sugerowanego w karcie technicznej prepregu. Tak było w przypadku konsolidacji w autoklawie pierwszej prototypowej obręczy "SN1". Jednak ta pierwsza produkcja wykazała potrzebę utwardzania końcowego, aby osiągnąć pożądany poziom usieciowania", wyjaśnia dr Leonardi.

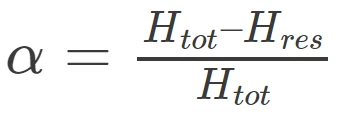

Aby zakwalifikować osiągnięty stopień utwardzenia, pomiary DSC przeprowadzono przy użyciu DSC 214 Polyma zarówno na nieutwardzonej żywicy (prepregu) w celu oceny całkowitej entalpii utwardzania tego materiału (Htot), jak i - w tych samych warunkach - na próbce SN1 w celu pomiaru utwardzenia resztkowego (Hres).

Rysunek 1 przedstawia krzywe DSC i ocenione egzotermiczne sygnały utwardzania dla dwóch pomiarów.

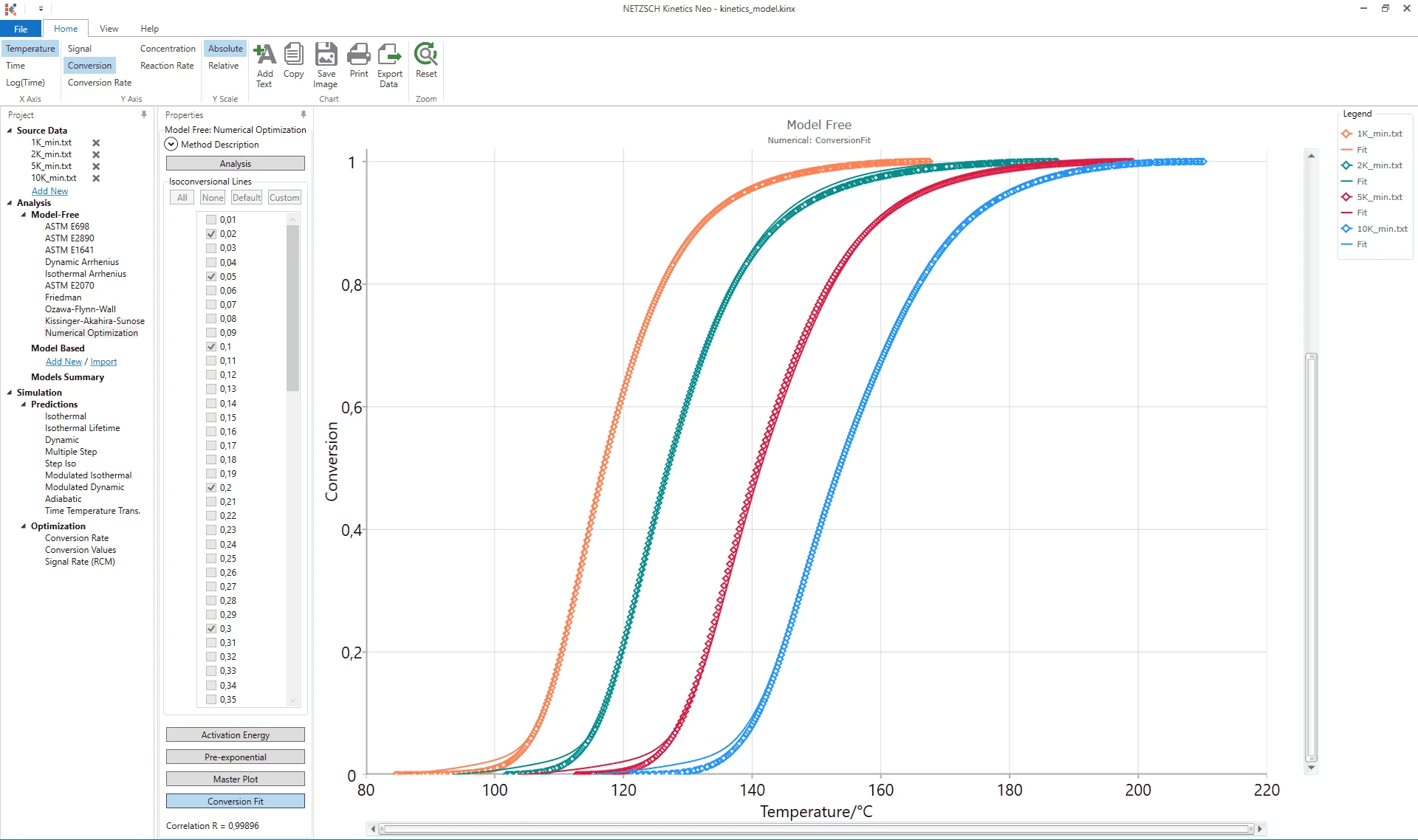

Stopień utwardzenia (α) obliczono za pomocą następującego równania:

W przypadku SN1 wartość α wyniosła 94,5%, a więc była niższa niż docelowa.

Jak osiągnąć docelowy stopień utwardzenia?

W przypadku braku innych przydatnych informacji, metoda classic rozważa, czy zwiększyć maksymalną temperaturę, czy wydłużyć czas segmentu izotermicznego.

To podejście oparte na metodzie prób i błędów jest jednak czasochłonne; wymaga również długich przestojów autoklawu i wysokiego zużycia surowców. Co więcej, nie zawsze można je wykorzystać: Na przykład, wybór maksymalnej temperatury jest ograniczony przez temperaturę rozkładu samej żywicy.

W tym miejscu do gry wkroczyło know-how NETZSCH.

"Postanowiliśmy wyprodukować drugi prototyp obręczy, stosując cykl utwardzania podobny do pierwszego, ale z przedłużonym zastojem. Chociaż cykl ten osiągnął docelowy stopień utwardzenia, całkowity czas cyklu wynoszący 8 godzin był zbyt długi dla naszych możliwości produkcyjnych" - kontynuuje dr Leonardi. "Dlatego poprosiliśmy NETZSCH o pomoc w znalezieniu nowego i szybszego profilu termicznego. Wykonaliśmy kilka nowych pomiarów DSC na prepregu i przekazaliśmy dane do NETZSCH, który wykonał magię za pomocą swojego oprogramowania Kinetics Neo"

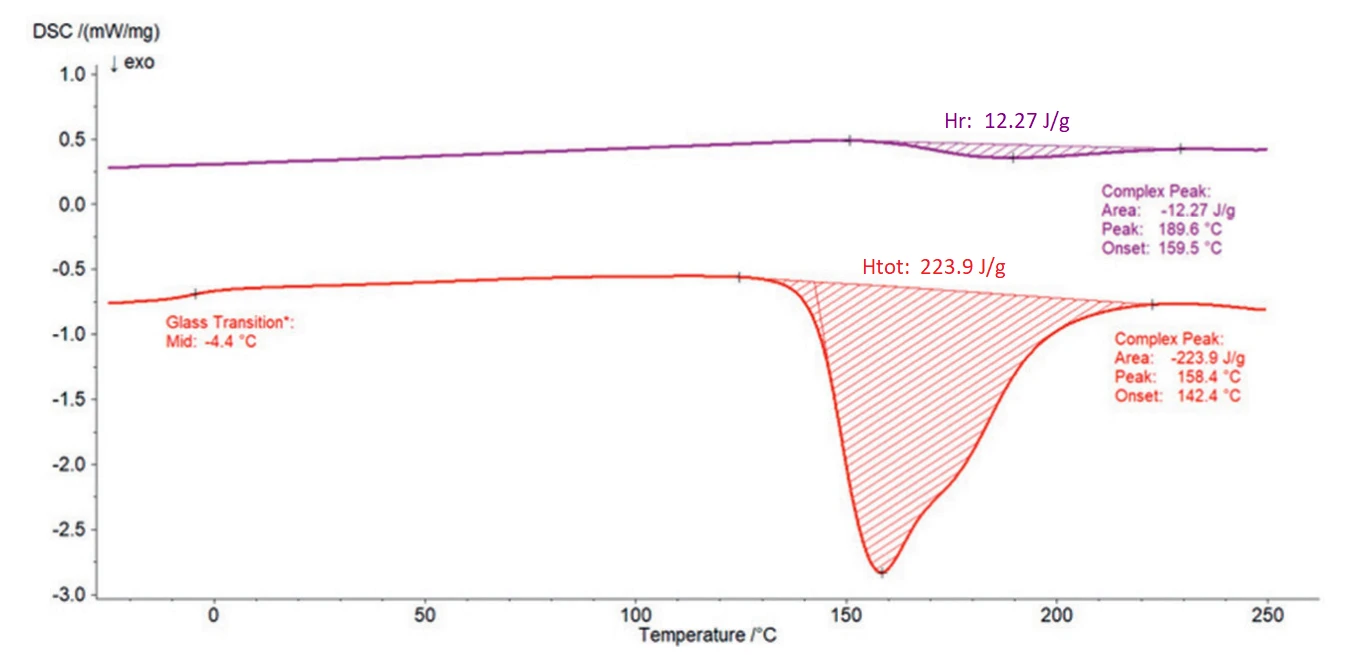

Aby przeprowadzić badania kinetyczne, zwykle wymagane są co najmniej trzy różne rampy grzewcze lub trzy różne temperatury izotermiczne dla pełnego pomiaru analizy termicznej.

W tym przypadku Blacks zdecydował się na zastosowanie dynamicznych ramp w tempie 1, 2, 5 i 10 K/min. Wynikowe ocenione termogramy przedstawiono na rysunku 2.

Przeprowadzanie badań kinetycznych i przewidywanie zachowania materiału

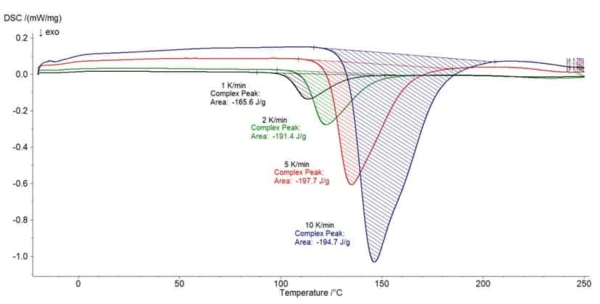

Aby przewidzieć zachowanie utwardzania dla różnych scenariuszy procesu, dane DSC zmierzone przy czterech różnych rampach grzewczych zostały przesłane do oprogramowania NETZSCH Kinetics Neo.

Rysunek 3 przedstawia dopasowanie konwersji w wyniku zastosowania podejścia bezmodelowego, wybranego spośród dostępnych w oprogramowaniu: Jest to nowa technika matematyczna o nazwie "Optymalizacja numeryczna", zaprojektowana przez NETZSCH w celu wsparcia użytkowników bez doświadczenia w symulacji kinetycznej i ogólnie w przemyśle, gdzie czasochłonne oceny często nie są zgodne z potrzebami produkcyjnymi.

Ponadto, aby uniknąć przegrzania, a tym samym uszkodzenia materiału, maksymalna szybkość reakcji została ograniczona w oprogramowaniu, aby zapewnić, że jej wartość nigdy nie przekroczy wartości zmierzonej dla cyklu utwardzania użytego do produkcji prototypu SN2.

Całkowity czas dla nowo zaprojektowanego cyklu utwardzania wyniósł 260 minut; w porównaniu z 480 minutami poprzedniego, brzmiało to naprawdę obiecująco, jeśli chodzi o oszczędność czasu w produkcji.

Ale co z docelowym stopniem utwardzania?

Krótszy czas, lepsza wydajność utwardzania

Firma Blacks polegała na nowo zoptymalizowanym cyklu utwardzania i zdecydowała się zastosować go do produkcji trzeciego prototypu (SN3).

"Kiedy przetestowaliśmy stopień utwardzenia za pomocą DSC w taki sam sposób, jak w przypadku poprzednich dwóch obręczy rowerowych, zdaliśmy sobie sprawę, że zoptymalizowany kinetycznie cykl utwardzania nie tylko pozwolił nam prawie o połowę skrócić czas produkcji, ale także jeszcze bardziej poprawić stopień utwardzenia. To naprawdę szczęśliwe zakończenie" - podsumowuje dr Leonardi.

Rzeczywiście, cykl produkcji obręczy rowerowej CFRP w autoklawie przez Blacks S.r.l. został skrócony o 46% w porównaniu do poprzedniego cyklu, który osiągnął pożądany cel utwardzania; ponadto przekroczył nawet docelowy stopień utwardzenia (z wynikiem 96,1%) i jednocześnie uniknął przegrzania.

Tabela 1 przedstawia porównanie wszystkich istotnych danych dotyczących produkcji każdej obręczy rowerowej.

To studium przypadku wyraźnie pokazuje, w jaki sposób można zoptymalizować cykle produkcyjne za pomocą połączonego podejścia DSC-Kinetyka. W porównaniu do produkcji metodą prób i błędów, charakteryzacja i symulacja materiału jest znacznie bardziej wydajna i wymaga zaledwie kilku miligramów żywicy, przynosząc tym samym duże oszczędności w przemyśle kompozytowym zarówno pod względem surowców, jak i czasu produkcji.

Podziękowania

Współpraca między Blacks S.r.l. i NETZSCH jest aktywna od lat i rozszerzyła się na inne obszary. Dr Chiara Leonardi często była naszym gościem na konferencjach, seminariach i webinariach.

Co więcej, firma Blacks stale się rozwija. Obecnie jest w trakcie podwajania swoich fabryk. Nowy zakład produkcyjny, również zlokalizowany w Faenza, pozwoli na znaczny wzrost zdolności operacyjnych i badawczo-rozwojowych Blacks, przyjmując do 150 pracowników, nowoczesne autoklawy, sprzęt i narzędzia.

Wzrost ten potwierdza ciągłe zaangażowanie firmy w dążenie do doskonałości i innowacji.

Wygląda na to, że Blacks podziela naszą wizję Proven Excellence!

Gratulujemy naszemu klientowi perspektyw na przyszłość i jeszcze raz dziękujemy dr Chiarze Leonardi za wsparcie, nie mogąc się doczekać wspólnych wyzwań.