15.09.2022 by Aileen Sammler

60 Yıldır NETZSCH-Gerätebau: Yeni Lazer Flaş Aparatlarının Geliştirilmesi

Geçen hafta NETZSCH adresinin tarihini öğrendiniz.Lazer/Işık Parlaması Analizörlerikısaca LFA olarak bilinir. Bugün Laser Flash ile ilgili yeni gelişmelerden bahsedecek ve Genel Müdürümüz Dr. Jürgen Blumm'un LFA ile ilgili tezindearcne anlattığını açıklayacağız.

Yeni düşük sıcaklık lazer flaş aparatı

Bir evin ısıtılması/soğutulması için gereken enerji ihtiyacı farklı dış ortam sıcaklıklarına bağlı olarak nasıl değişir ya da bir uydudaki sıcaklık dağılımı uzaydaki koşullar altında nasıl görünür? Bu gibi sorulara cevap verebilmek için oda sıcaklığının altında da çalışabilen bir ölçüm cihazına ihtiyaç vardı.

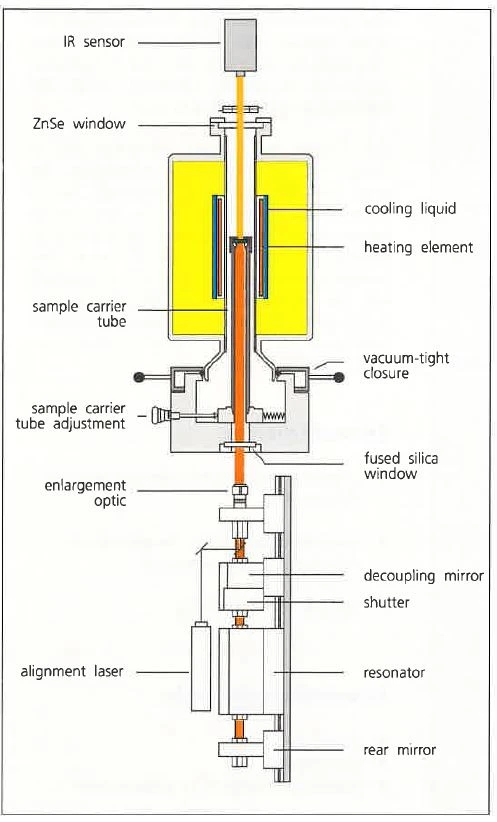

NETZSCH bu nedenle 1997 yılında, düşük sıcaklık aralığı için -40°C ile 200°C arasındaki malzemelerin termal difüzivitesini ölçebilen bir LFA 427 geliştirildi. Bu cihaz inşaat malzemeleri, plastikler, hava ve uzay yolculuğu malzemeleri gibi alanlarda kullanıldı. Bu LFA'nın özellikleri, bifilar ısıtma bobini ve soğutma ceketine sahip tüp fırınının yanı sıra oda sıcaklığının altındaki sıcaklıklar için dairesel bir soğutma sistemiydi.

Genel Müdürümüz Dr. Jürgen Blumm'un tezinin bir bileşeni olarak Lazer Flaş Analizi

Jürgen Blumm kariyerine 1995 yılında Uygulama Laboratuvarı'nda başlamıştır. Würzburg Julius-Maximilian Üniversitesi ile işbirliği içinde SinterlemeSinterleme, seramik veya metalik bir tozdan mekanik olarak güçlü bir gövde oluşturmak için kullanılan bir üretim sürecidir. sinterleme optimizasyonuna yönelik birarch projesi aracılığıyla, 2003 yılında doktora tezini "SinterlemeSinterleme, seramik veya metalik bir tozdan mekanik olarak güçlü bir gövde oluşturmak için kullanılan bir üretim sürecidir. Sinterleme Süreci Öncesi, Sırası ve Sonrasında Yüksek Performanslı Seramiklerin Termal Karakterizasyonu" konusuna adadı. Doktora tezi kapsamında genişletilen ve birleştirilen ölçüm yöntemleri, SinterlemeSinterleme, seramik veya metalik bir tozdan mekanik olarak güçlü bir gövde oluşturmak için kullanılan bir üretim sürecidir. sinterleme sürecinin analizine tamamen yeni bir yaklaşım getirdi. Kinetik simülasyon hesaplamaları, seramik malzemelerin sinterlenmesi için proses optimizasyonuna yönelik oyunun kurallarını değiştiren bir katkı sağladı. Jürgen Blumm,arch çok adımlı SinterlemeSinterleme, seramik veya metalik bir tozdan mekanik olarak güçlü bir gövde oluşturmak için kullanılan bir üretim sürecidir. sinterleme kinetiğini ilk araştıranlardan biriydi. Sıcaklık difüzivitesini araştırmak için Lazer Flaş prosedürünü kullanmıştır:

Jürgen Blumm'un tezinden bir alıntı için buraya bakınız:

„Lazer flaş prosedürüne uygun olarak Termal DifüziviteTermal difüzivite (mm2/s birimiyle a), kararsız ısı iletimini karakterize etmek için malzemeye özgü bir özelliktir. Bu değer, bir malzemenin sıcaklıktaki bir değişikliğe ne kadar hızlı tepki verdiğini açıklar.termal difüzivite ölçümü sayesinde, faz değişikliklerinin taşıma özellikleri üzerindeki etkilerini belirlemek mümkün olmuştur. Bu temassız, tahribatsız ölçüm prosedürü, SinterlemeSinterleme, seramik veya metalik bir tozdan mekanik olarak güçlü bir gövde oluşturmak için kullanılan bir üretim sürecidir. sinterleme alanında bile ölçümleri mümkün kılmıştır. Literatürden bilinen mevcut değerlendirme prosedürlerinin yanı sıra bu çalışma kapsamında yeni geliştirilen prosedürlerin kullanılması, hassasiyette önemli bir artışa sahip sonuçların elde edilmesini sağlamıştır. Tüm ölçümlerin kombinasyonu, SinterlemeSinterleme, seramik veya metalik bir tozdan mekanik olarak güçlü bir gövde oluşturmak için kullanılan bir üretim sürecidir. sinterleme işlemi öncesinde, sırasında ve sonrasında seramik malzemelerin termal iletkenliğinin simülasyon hesaplamaları için gereken hassasiyetle belirlenmesine olanak sağlamıştır.

Ölçülen termofiziksel veriler temelinde, ısıl işlem sırasında seramik SinterlemeSinterleme, seramik veya metalik bir tozdan mekanik olarak güçlü bir gövde oluşturmak için kullanılan bir üretim sürecidir. sinterleme gövdesi içindeki sıcaklık dağılımının anlaşılmasını sağlayan sonlu eleman simülasyonları gerçekleştirilmiştir. Her şeyden önce, sıcaklığa bağlı boyutsal değişiklikler ve Termal DifüziviteTermal difüzivite (mm2/s birimiyle a), kararsız ısı iletimini karakterize etmek için malzemeye özgü bir özelliktir. Bu değer, bir malzemenin sıcaklıktaki bir değişikliğe ne kadar hızlı tepki verdiğini açıklar.termal difüzivite dikkate alınarak, yüksek sıcaklıklarda yüksek hassasiyetli simülasyonlar garanti edilmiştir. Mevcut değerlendirme rutinlerinin iyileştirilmesi ve son teknoloji değerlendirme prosedürlerinin kullanılması sayesinde, ölçüm verileriyle daha yüksek bir hassasiyet seviyesine ulaşmak ve SinterlemeSinterleme, seramik veya metalik bir tozdan mekanik olarak güçlü bir gövde oluşturmak için kullanılan bir üretim sürecidir. sinterleme sırasındaki süreçleri daha iyi anlamak mümkün olmuştur.

Bu çalışma kapsamında genişletilen ve/veya birleştirilen ölçüm prosedürleri, SinterlemeSinterleme, seramik veya metalik bir tozdan mekanik olarak güçlü bir gövde oluşturmak için kullanılan bir üretim sürecidir. sinterleme sürecinin analizine yeni bir yaklaşım sağlar. Ölçüm sonuçları temelinde mümkün kılınan simülasyon hesaplamaları, seramik malzemelerin sinterlenmesi sırasında proses kontrolünün optimizasyonuna olanak sağlamaktadır. Buna ek olarak, üretim süreci sırasında bir seramiğin neredeyse eksiksiz termal karakterizasyonu sayesinde, bir bileşenin termofiziksel özelliklerini sonraki uygulamasına göre ayarlamak mümkün hale gelmektedir.“

NanoFlashve MicroFlash®® görünür

Daha da geniş bir kullanıcı pazarını kapsayabilmek için NETZSCH 2000'li yılların başında ürün yelpazesini genişletti ve hem Isı Akış Ölçer serisi hem de small LFA üreten Amerikan Holometrix-Micromet şirketini satın aldı. Daha 2002 yılında, ilk NETZSCH LFA masa üstü cihazı piyasaya sürüldü: LFA 447 NanoFlash. Özellikle temel araştırmalardaarch ve kalite kontrolde kullanıldı. LFA 457 ile MicroFlash®®, kapsamlı teknik ve tasarıma özgü yenilikler içeren bir başka LFA masa üstü cihazı piyasaya sunuldu. LFA 457 MicroFlash®® hem yeni tasarlanmış elektronik aksamlara hem de -125°C ila 1100°C sıcaklık aralığında ölçüm yapılmasına olanak tanıyan çeşitli fırınlara sahipti. Tüm LFA sistemleri ASTM E1461 ile uyumluydu.

Dr. Jürgen Blumm ve Stephan Knappe'nin LFA 447 NanoFlash ile ilgili o dönemlere ait "Işık Flaşından Polimerlerin Isı Transferine" başlıklı teknik makalesini okumak için buraya tıklayın:

1250°C'ye kadar Xenon Işık Kaynağına sahip ilk LFA

2013 yılında, LFA 467 HyperFlash®® ile Lazer / Işık Flaş Aparatı için yeni bir tasarım başarıyla başlatıldı. Bu ışıklı flaş sistemi, 1250°C'ye kadar Xenon flaş lambası ile ölçüm yapmanın nihayet mümkün olduğu yeni yüksek sıcaklık aparatı LFA 467 HT HyperFlash ® için temel oluşturdu. Yüksek sıcaklık versiyonu için alan gereksinimi düşük sıcaklık versiyonu ile aynı kalmıştır. Ayrıca, ışık kaynağı uzun kullanım ömrüyle kendini diğerlerinden ayırıyor ve ek olarak bir lazer sınıfına sınıflandırılmasını gerektirmiyor.

OnSet müşteri dergimizde 2015 yılında yayınlanan ve o dönemde yeni olan LFA 467'yi tanıtan makaleyi okumak için buraya tıklayın HT HyperFlash®:

Termal iletkenlik ve termal difüzivitenin belirlenmesinde pazar lideri

NETZSCH-Gerätebau GmbH bugün geniş bir sıcaklık aralığında geniş bir malzeme yelpazesini kapsayan üç LFA modeli sunmaktadır. NETZSCH LFA sistemleri ASTM E1461 ve DIN EN 821 gibi ilgili cihaz ve uygulama standartlarını karşılamaktadır.