مقدمة

غالبًا ما يلعب وقت القياس المقدر - إلى جانب موثوقية النتائج وأهميتها - دورًا مهمًا في أي مسألة تحليلية تقريبًا. وكلما ارتبطت طرق التحليل بشكل مكثف بعمليات الإنتاج، زادت أهمية ذلك. في حين أنه في البحث والتطوير للمواد الجديدة، يتم جدولة أوقات القياس لتوصيف الخصائص كمسألة طبيعية، في تحليل العمليات، فإن قدرة مصانع الإنتاج هي التي تحدد الفترات الزمنية التي يجب فيها التحقق من خصائص المنتج وجودة المنتج. لذلك يجب أن تتحقق التحليلات لضمان الجودة في كثير من الأحيان على الخط أثناء عملية الإنتاج، أو يجب أن يكون من الممكن على الأقل إجراؤها في غضون بضع دقائق للتحكم العشوائي في أخذ العينات.

في الماضي، كان من الصعب تغطية هذه المجالات عن طريق التحليل الحراري لأن التحاليل التقليدية تستغرق من 30 دقيقة إلى عدة ساعات، اعتمادًا على برنامج القياس. ويعتمد وقت القياس في المقام الأول على المادة المراد اختبارها و/أو نطاق درجة الحرارة التي يجب فحصها لخصائص المادة المميزة. المعلمات الحاسمة هنا هي أيضًا معدلات التسخين والتبريد المستخدمة. وهذه بدورها تعتمد بشكل أساسي على التصميم الإنشائي للأفران والأدوات التحليلية. وهذا هو المكان الذي يضع فيه الفرن عالي السرعة المطور حديثًا معايير جديدة.

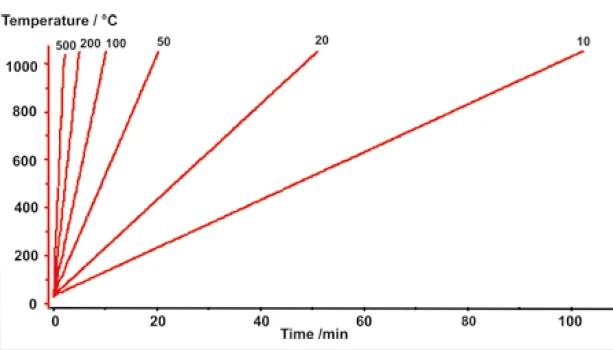

فمع أجهزة التحليل الحراري التقليدية، تكون معدلات التسخين والتبريد من 1 كلفن/دقيقة إلى 20 كلفن/دقيقة شائعة في حين أن النطاق المحتمل من 0.001 كلفن/دقيقة إلى 100 كلفن/دقيقة؛ ومن ناحية أخرى، يسمح الفرن الجديد عالي السرعة بمعدلات تسخين تصل إلى 1000 كلفن/دقيقة. إن معدل تسخين 500 كلفن/الدقيقة يقلل بالفعل من وقت القياس من درجة حرارة الغرفة إلى 1000 درجة مئوية إلى أقل من دقيقتين، وبالتالي يزيد من إنتاجية العينة بشكل كبير.

المفهوم

لا يتطلب الفرن الجديد عالي السرعة أداة قائمة بذاتها ولكنه يمد المنصة 400 الراسخة بنوع آخر من الأفران. يسمح مفهوم المنصة بتجهيز أداة القياس بجهاز رفع الفرن المزدوج لفرنين. وبالتالي يمكن تركيب الفرن عالي السرعة على جهاز الرفع المزدوج مع أفران أخرى. بدلًا من الفرن الثاني، يمكن اختياريًا استخدام مبادل العينات الأوتوماتيكي (ASC) للفرن عالي السرعة. توفر المرونة المعيارية وخاصة إمكانية دمج الفرن عالي السرعة مع المبادل الآلي للعينات (ASC) قدرًا كبيرًا من الوقت وبالتالي تؤدي مباشرةً إلى زيادة إنتاجية العينة.

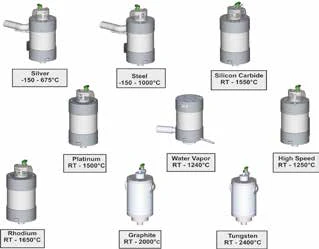

أنواع الأفران التالية لسلسلة الأجهزة STA 449F1 وSTA 449 F3 متوفرة الآن.

الإعداد

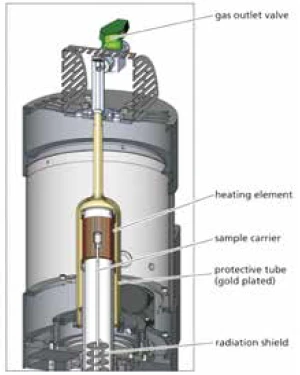

يوضح الشكل 2 مقطع عرضي للفرن عالي السرعة. يمكن ملاحظة أن الفرن عالي السرعة لا يختلف عن الأفران الأخرى للمنصة 400 فيما يتعلق بنقاط التصميم الرئيسية مثل رؤوس القياس، وموضع تحديد درجة حرارة العينة، وتدفق الغاز، وفصل غرف العينة والوزن.

يمكن أيضًا استخدام مجموعة كبيرة ومتنوعة من أنواع البوتقات والمواد في الفرن عالي السرعة. وهذا يضمن إمكانية المقارنة المثالية لنتائج الاختبار، حتى عند الحصول عليها باستخدام أنواع مختلفة من الأفران.

ويتكون عنصر التسخين الفعلي للفرن عالي السرعة من شبكة بلاتينية مسخنة بالمقاومة. يفصل الأنبوب الواقي حجرة العينة عن الخارج ويجعل من الممكن العمل في أجواء عينة نقية عن طريق تفريغ حجرة العينة وغمرها بالمياه.

نتائج القياس

وبالإضافة إلى القياسات بمعدلات تسخين عالية، تم أيضًا إجراء قياسات بمعدلات تسخين تقليدية تبلغ 10 كلفن/دقيقة و20 كلفن/دقيقة باستخدام الفرن عالي السرعة لضمان إمكانية مقارنة نتائج الاختبار مع تلك التي تم الحصول عليها باستخدام أدوات التحليل الحراري الأخرى.

يُظهر عرض درجة حرارة العينة المقاسة مقابل الزمن في الشكل 3 معدلات تسخين خطية في النطاق من 10 كلفن/الدقيقة إلى 500 كلفن/الدقيقة.

وبذلك تم التأكيد على أن الفرن عالي السرعة لا يجب أن يقتصر على معدلات التسخين السريعة بل إنه قادر تمامًا على التعامل مع المزيد من التطبيقات التقليدية.

يؤدي تباين معدل التسخين في ظل ظروف اختبار متطابقة إلى تحويل النتائج إلى درجات حرارة أعلى مع زيادة معدل التسخين. هذا ارتباط معروف جيدًا يسمح كذلك بالتقييم الحركي للبيانات المقاسة عن طريق برنامج NETZSCH Thermokinetics المطور خصيصًا.

إذا كان الارتباط بين التباين في معدلات التسخين والتأثيرات على البيانات المقاسة معروفًا ويمكن وصفه رياضيًا، يمكن إجراء القياسات بسرعة دون الحاجة إلى التخلي عن إمكانية تتبع بيانات القياس إلى خصائص العينة المعروفة، كما هو مدرج في حولية NETZSCH، على سبيل المثال.

باستخدام الانحلال الحراري للبولي بروبيلين (PP) كمثال، يجب الإشارة إلى اعتماد النتائج على معدل التسخين.

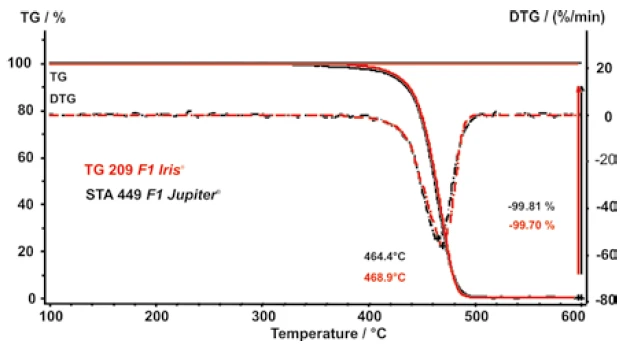

يوضح الشكل 4 مبدئيًا أنه لا توجد اختلافات كبيرة في نتائج القياس عند فحص البولي بروبيلين في ظروف متطابقة باستخدام جهازين مختلفين لقياس الثقل الحراري (TG 209 F1 وSTA 449 F1 ).

وتجدر الإشارة إلى أن هذا الأمر جدير بالملاحظة نظرًا لاختلاف هندسة الفرن وبالتالي ظروف تدفق غازات التطهير.

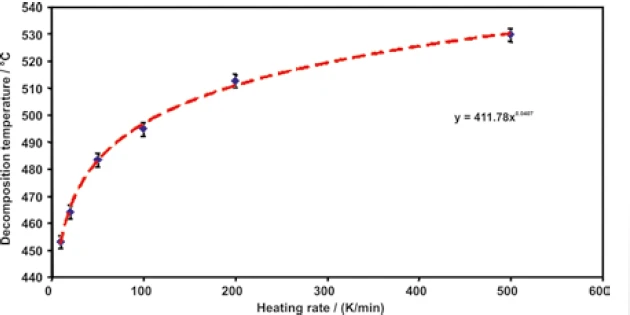

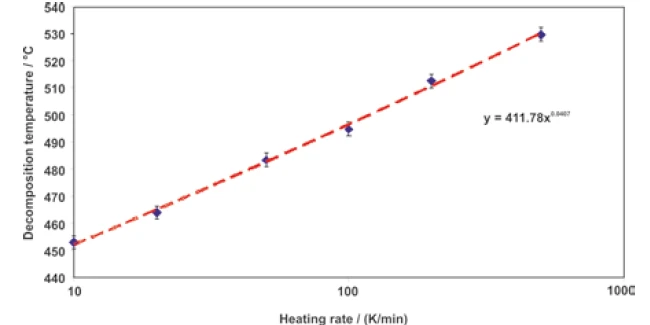

بالإضافة إلى نتائج التغير النسبي للكتلة النسبية (TGA)، يوضح الشكل 4 مشتقها الأول، أي معدلات تغير الكتلة، كخطوط متقطعة (DTG). عند تقييم درجات الحرارة لمعدلات التسخين 10 و20 و50 و100 و200 و500 كلفن/الدقيقة، حيث يكون معدل فقدان الكتلة عند الحد الأقصى (الحد الأدنى لمنحنى DTG)، يتم الحصول على اعتماد معدل التسخين للتحلل الحراري للبروبيلين. ويرد ذلك في الشكل 5.

وينتج عن القياس اللوغاريتمي لمعدلات التسخين خطًا مستقيمًا، كما يتضح في الشكل 6. لا تعرض أشرطة الخطأ الموضحة في كل من الشكلين 5 و6 في الاتجاه الصادي أخطاءً حقيقية، ولكنها تصور فقط فترة ثقة تبلغ ± 2.5 كلفن.

وينتج عن المعالجة الحرارية لكربونات الكالسيوم (CaCO3) تفاعل تحلل فوق درجة حرارة 600 درجة مئوية حيث يتكون أكسيد الكالسيوم (CaO) وثاني أكسيد الكربون (CO2) وفقًا للمعادلة التالية:

بينما يظل أكسيد الكالسيوم الصلب في بوتقة العينة، يخرج كل من ثاني أكسيد الكربون وتدفق غاز التطهير من الجهاز عبر المخرج. يمكن قياس كمية ثاني أكسيد الكربون المتراكمة كميًا كخسارة في الكتلة.

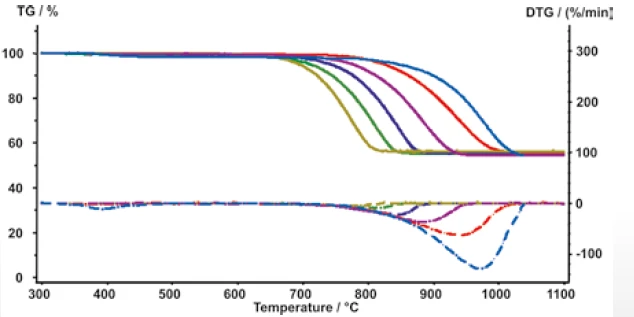

ويعرض الشكل 7 نتائج سلسلة اختبار تم إجراؤها بنفس ظروف القياس الموضحة ل PP. لا تعتمد خطوات فقدان الكتلة على معدل التسخين؛ حيث تنتقل درجات حرارة التحلل (الحد الأدنى للتحلل) إلى درجات حرارة أعلى مع زيادة معدلات التسخين.

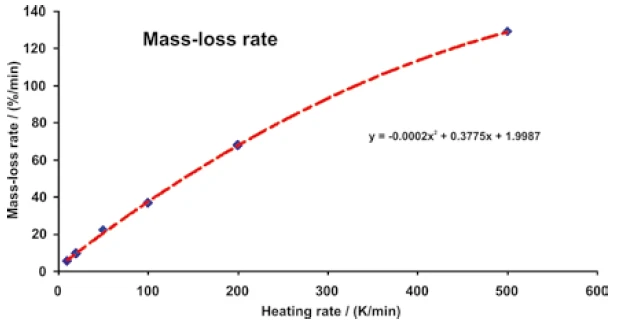

يزداد معدل فقدان الكتلة من 5.1%/الدقيقة إلى 128.8%/الدقيقة عند زيادة معدل التسخين من 10 كلفن/الدقيقة إلى 500 كلفن/الدقيقة (الشكل 8).

وهذا يوضح أن تأثير معدل التسخين على نتائج القياس يتبع قانونًا يمكن تتبعه.

هذه العلاقة حاسمة لمقارنة نتائج القياس التي تم تحديدها بمعدلات تسخين مختلفة.

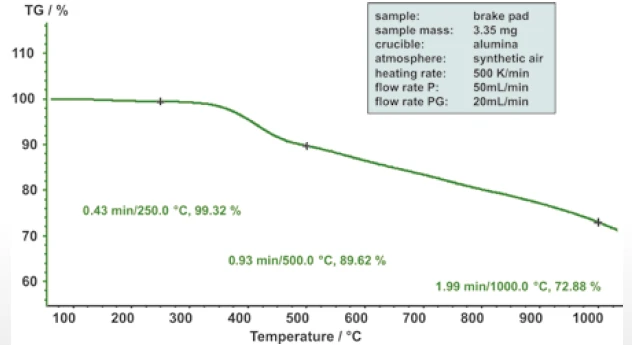

يمكن الآن تحليل المواد الخاصة بمنتجات مثل وسادات المكابح في ظل ظروف التشغيل. أثناء الكبح، يتم تحويل الطاقة الحركية إلى حرارة عن طريق الاحتكاك. وبالتالي يمكن أن تتعرض المادة لدرجات حرارة عالية جدًا في إطار زمني قصير جدًا.

تسمح معدلات التسخين البالغة 500 كلفن/الدقيقة بإعادة إنتاج ظروف التشغيل القصوى هذه تحليليًا (الشكل 9).

الجدول 1: البيانات الفنية للفرن عالي السرعة

البيانات الفنية للفرن عالي السرعة

| الغلاف الجوي | خامل، مؤكسد |

| حامل العينة | معيار STA |

| معدل التسخين الأقصى (خطي) | 1000 كلفن/دقيقة |

| أقصى درجة حرارة للعينة | 1250°C |

الملخص

يشكل الفرن الجديد عالي السرعة امتدادًا لمنصة 400 الراسخة التي تعزز إمكاناتها المتنوعة بالفعل. ويستلزم بعض من هذا إمكانية الجمع بين الفرن عالي السرعة والأفران الأخرى على جهاز مزدوج القبضة أو مع مغير العينة الأوتوماتيكي (ASC). تم توضيح إمكانية مقارنة نتائج قياس الفرن عالي السرعة مع نتائج قياس أجهزة قياس الثقل الحراري الأخرى باستخدام الانحلال الحراري للبولي بروبيلين كمثال. وهذا شرط أساسي مهم للاستخدام غير المقيد لمحتوى المعلومات في القياسات بمعدلات تسخين تصل إلى 500 كلفن/دقيقة.

يُظهر اعتماد نتائج القياس على تباين معدل التسخين ارتباطًا خطيًا في ظل القياس اللوغاريتمي لمعدل التسخين. لذلك، يمكن أيضًا إجراء مقارنات مع القياسات عند معدلات التسخين التقليدية. لا تعتمد خطوات فقدان الكتلة نفسها على تغير معدلات التسخين.

وأيضًا، باستخدام التحلل الحراري لـ CaCO3 كمثال، تبين بوضوح أنه على الرغم من أن معدل التسخين له تأثير على نتائج القياس، إلا أنه يتبع أيضًا قانونًا يمكن تتبعه.

وبالتالي فإن استخدام معدلات التسخين السريعة لا يؤدي إلى أي فقدان للمعلومات، وحقيقة أن كل قياس يستغرق بضع دقائق فقط ينتج عنه مكسب هائل في الوقت مما يزيد بشكل كبير من إنتاجية العينة وبالتالي كفاءة أجهزة التحليل الحراري.

كما سمح أيضًا فحص قياس الثقل الحراري لوسادة الفرامل عند 500 كلفن/الدقيقة - بالإضافة إلى زيادة الإنتاجية بشكل كبير - بتحليل المواد التي تتعرض لظروف حرارية قاسية في ظروف التشغيل لأول مرة.