Введение

Расчетное время измерения - наряду с надежностью и значимостью результатов - часто играет важную роль практически в любом аналитическом вопросе. Чем интенсивнее методы анализа связаны с производственными процессами, тем большее значение это приобретает. Если при исследованииarch и разработке новых материалов время измерений для определения свойств планируется как само собой разумеющееся, то при анализе в процессе производства именно производственные мощности определяют интервалы, через которые необходимо проверять свойства и качество продукции. Поэтому анализы для обеспечения качества часто должны проводиться в режиме реального времени в ходе производственного процесса или, по крайней мере, должны быть возможны в течение нескольких минут для контроля случайной выборки.

В прошлом было трудно охватить эти области с помощью термического анализа, поскольку традиционные анализы занимают от 30 минут до нескольких часов, в зависимости от программы измерений. Время измерения зависит в первую очередь от исследуемого материала и/или температурного диапазона, в котором необходимо исследовать характерные свойства материала. Решающими параметрами здесь также являются скорости нагрева и охлаждения. Они, в свою очередь, существенно зависят от конструктивного исполнения печей и аналитических приборов. Именно здесь новая высокоскоростная печь устанавливает новые стандарты.

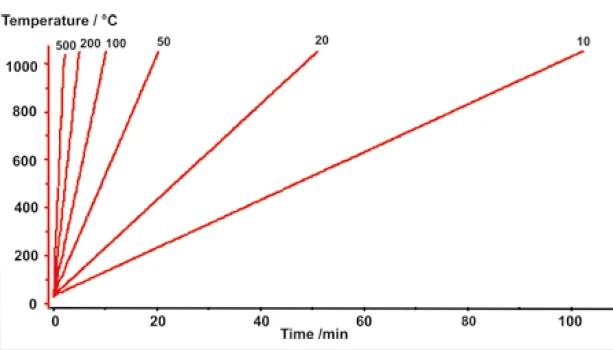

Для обычных термоаналитических приборов характерны скорости нагрева и охлаждения от 1 К/мин до 20 К/мин, в то время как потенциальный диапазон составляет от 0,001 К/мин до 100 К/мин; новая высокоскоростная печь, напротив, позволяет осуществлять нагрев со скоростью до 1000 К/мин. Скорость нагрева 500 К/мин уже сокращает время измерения от комнатной температуры до 1000°C до менее двух минут и, таким образом, значительно увеличивает пропускную способность образца.

Концепция

Новая высокоскоростная печь не требует отдельного прибора, а расширяет хорошо зарекомендовавшую себя платформу 400 за счет другого типа печей. Концепция платформы позволяет оснастить измерительный прибор двухпечным подъемным устройством для двух печей. Таким образом, высокоскоростная печь может быть установлена на двойном подъемном устройстве в сочетании с другими печами. Вместо второй печи для высокоскоростной печи может быть использован автоматический сменщик образцов (ASC). Модульная гибкость и, в частности, возможность комбинирования высокоскоростной печи с ASC значительно экономит время и, таким образом, напрямую приводит к увеличению производительности пробоотбора.

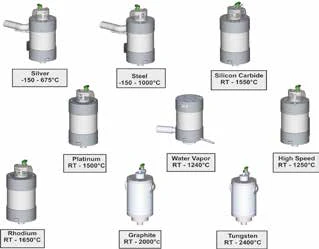

Следующие типы печей для приборов серий STA 449F1 и STA 449 F3 теперь доступны.

Настройка

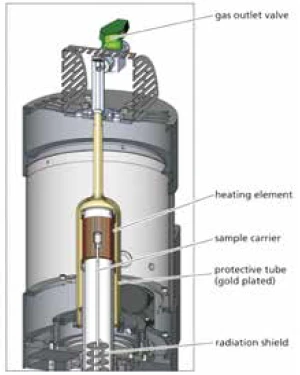

На рисунке 2 показан поперечный разрез высокоскоростной печи. Видно, что высокоскоростная печь не отличается от других печей платформы 400 в отношении основных конструктивных моментов, таких как измерительные головки, положение определения температуры образца, поток газа, разделение камер для образца и взвешивания.

В высокоскоростной печи также можно использовать большое разнообразие типов тиглей и материалов. Это гарантирует идеальную сопоставимость результатов испытаний, даже если они получены в печах разных типов.

Собственно нагревательный элемент высокоскоростной печи состоит из платиновой сетки, нагреваемой сопротивлением. Защитная трубка отделяет камеру для образцов от внешней среды и позволяет работать в чистой атмосфере образца путем откачивания и затопления камеры для образцов.

Результаты измерений

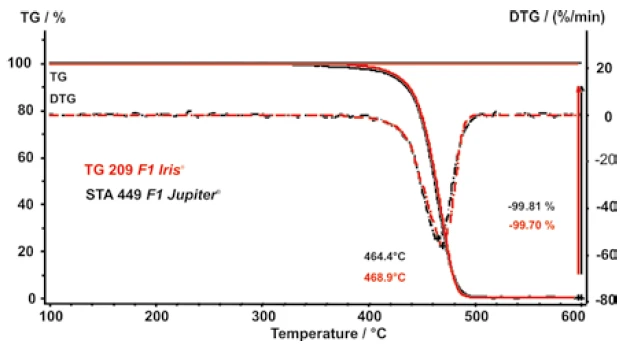

Помимо измерений при высоких скоростях нагрева, на высокоскоростной печи также проводились измерения при обычных скоростях нагрева 10 К/мин и 20 К/мин, чтобы гарантировать сопоставимость результатов испытаний с результатами, полученными с помощью других термоаналитических приборов.

Представление измеренной температуры образца в зависимости от времени на рисунке 3 показывает линейную скорость нагрева в диапазоне от 10 К/мин до 500 К/мин.

Таким образом, было подтверждено, что высокоскоростная печь не обязательно должна быть ограничена быстрыми скоростями нагрева, она вполне способна справиться и с более традиционными задачами.

Варьирование скорости нагрева при одинаковых условиях испытания приводит к тому, что результаты смещаются в сторону более высоких температур по мере увеличения скорости нагрева. Это хорошо известная зависимость, которая позволяет также проводить кинетическую оценку измеренных данных с помощью специально разработанного программного обеспечения NETZSCH Thermokinetics программного обеспечения.

Если корреляция между изменением скорости нагрева и влиянием на измеренные данные известна и может быть математически описана, измерения можно проводить быстро, не отказываясь от прослеживаемости данных измерений к известным свойствам образцов, как, например, в ежегодниках NETZSCH.

На примере пиролиза полипропилена (ПП) будет показана зависимость результатов от скорости нагрева.

Рисунок 4 изначально показывает, что при исследовании полипропилена в одинаковых условиях с помощью двух разных термогравиметрических приборов (TG 209 F1 и STA 449 F1 ) существенных различий в результатах измерений нет.

Это примечательно, поскольку эометрия печи и, следовательно, условия подачи продувочных газов различны.

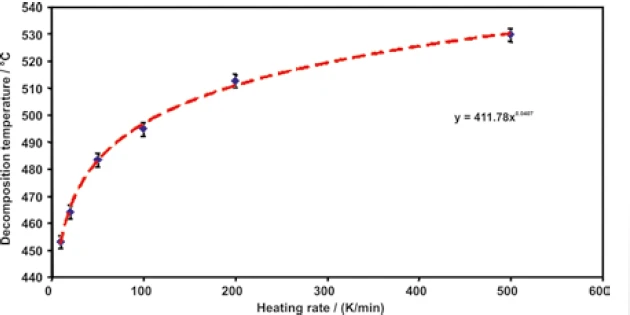

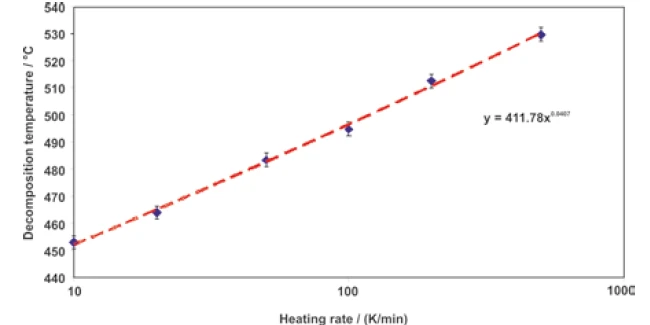

Помимо результатов относительного изменения массы (ТГА), на рисунке 4 пунктирными линиями показана его первая производная, т.е. скорость изменения массы (ДТГ). При оценке температур для скоростей нагрева 10, 20, 50, 100, 200 и 500 К/мин, при которых скорость потери массы максимальна (минимум кривой DTG), получена зависимость пиролиза пропилена от скорости нагрева. Она представлена на рисунке 5.

Логарифмическое масштабирование скоростей нагрева дает прямую линию, как видно на рисунке 6. Столбики погрешностей, показанные на рисунках 5 и 6 в направлении y, не отражают реальных погрешностей, а лишь показывают доверительный интервал ±2,5 K.

Термическая обработка карбоната кальция (CaCO3) приводит к реакции разложения при температуре выше 600°C, при которой образуются оксид кальция (CaO) и диоксид углерода (CO2) в соответствии со следующим уравнением:

В то время как твердый CaO остается в тигле с образцом, CO2 и поток продувочного газа покидают прибор через выходное отверстие. Количество накопленногоCO2 может быть количественно определено как потеря массы.

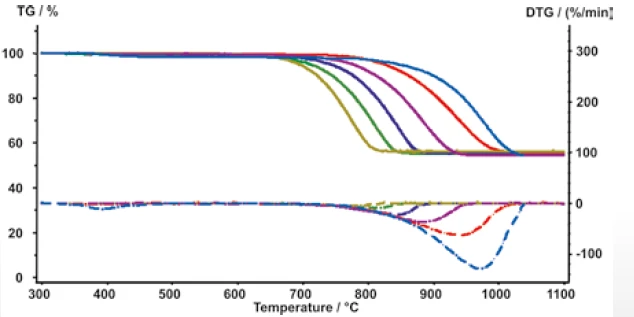

На рисунке 7 представлены результаты серии испытаний, проведенных при тех же условиях измерения, что и для PP. Этапы потери массы не зависят от скорости нагрева; температуры разложения (минимум DTG) смещаются к более высоким температурам по мере увеличения скорости нагрева.

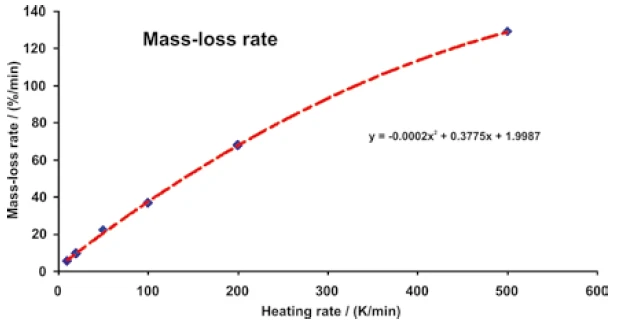

Скорость потери массы увеличивается с 5,1 %/мин до 128,8 %/мин при увеличении скорости нагрева с 10 К/мин до 500 К/мин (рис. 8).

Это показывает, что влияние скорости нагрева на результаты измерений подчиняется определенному закону.

Эта зависимость имеет решающее значение для сравнения результатов измерений, полученных при разных скоростях нагрева.

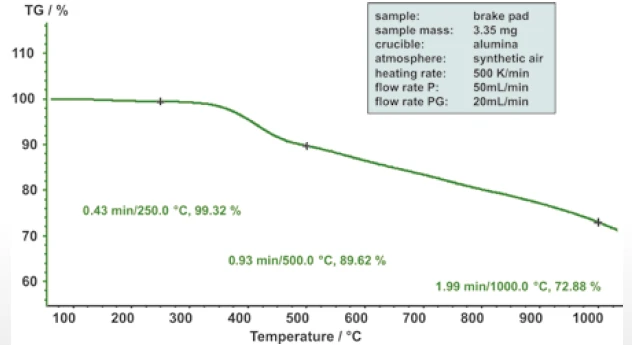

Материалы для таких изделий, как тормозные колодки, теперь можно анализировать в условиях эксплуатации. Во время торможения кинетическая энергия переходит в тепло за счет трения. Таким образом, материал может подвергаться воздействию очень высоких температур в течение очень короткого времени.

Скорость нагрева 500 К/мин позволяет аналитически воспроизвести эти экстремальные условия эксплуатации (рис. 9).

Таблица 1: Технические данные высокоскоростной печи

Технические данные высокоскоростной печи

| Атмосфера | Инертная, окислительная |

| Носитель образца | Стандартный STA |

| Макс. скорость нагрева (линейная) | 1000 К/мин |

| Макс. температура образца | 1250°C |

Резюме

Новая высокоскоростная печь является продолжением хорошо зарекомендовавшей себя платформы 400, что расширяет ее и без того многогранный потенциал. В частности, появилась возможность комбинировать высокоскоростную печь с другими печами на двухштанговом устройстве или с автоматическим устройством смены образцов (ASC). На примере пиролиза полипропилена была продемонстрирована сопоставимость результатов измерений высокоскоростной печи с результатами измерений других термогравиметрических приборов. Это является важным условием для неограниченного использования информативности измерений при скоростях нагрева до 500 К/мин.

Зависимость результатов измерений от изменения скорости нагрева показывает линейную корреляцию при логарифмическом масштабировании скорости нагрева. Поэтому также возможно сравнение с измерениями при обычных скоростях нагрева. Сами этапы потери массы не зависят от изменения скорости нагрева.

Кроме того, на примере термического разложения CaCO3 было четко показано, что хотя скорость нагрева и влияет на результаты измерений, она также подчиняется очень четкому закону.

Поэтому использование быстрых скоростей нагрева не приводит к потере информации, а тот факт, что каждое измерение занимает всего несколько минут, дает огромный выигрыш во времени, что значительно увеличивает пропускную способность образцов и, следовательно, эффективность термоаналитического оборудования.

Термогравиметрическое исследование тормозной колодки при скорости 500 К/мин позволило - помимо значительного увеличения производительности - впервые проанализировать материалы, подвергающиеся экстремальным температурным воздействиям, в рабочих условиях.