Einleitung

Für nahezu alle analytischen Fragestellungen spielt – neben der Verlässlichkeit und der Aussagekraft der Resultate – die zu veranschlagende Messzeit oftmals eine wichtige Rolle. Dies wird umso bedeutender, je intensiver die Analysemethoden mit den Produktionsabläufen verknüpft werden. Während man im Rahmen von Erforschung und Entwicklung neuer Materialien ganz selbstverständlich Messzeiten für deren Charakterisierung einplant, geben für die produktionsbegleitende Analytik die Kapazität der Produktionsanlagen die Intervalle vor, in denen Produkteigenschaften und Produktqualität nachgewiesen werden müssen. Analysen im Bereich der Qualitätssicherung müssen deshalb oft online im Produktionsprozess oder doch wenigstens im Bereich einiger Minuten für Stichprobenkontrollen durchführbar sein.

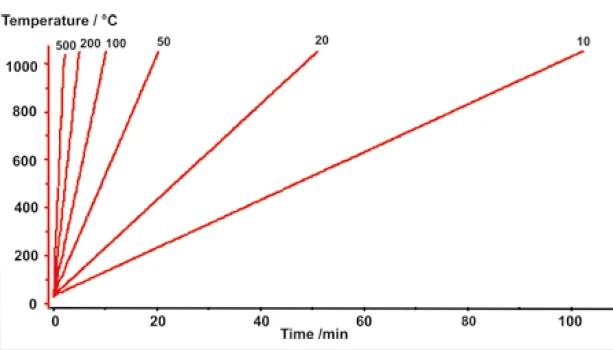

Für die Methoden der Thermischen Analyse waren diese Bereiche in der Vergangenheit schwierig abzudecken, dauern doch übliche Analysen, je nach Messprogramm, wenigstens 30 Minuten bis hin zu mehreren Stunden. Die Messdauer hängt hierbei in erster Linie vom zu untersuchenden Material beziehungsweise dem Temperaturbereich ab, der für die charakteristischen Materialeigenschaften untersucht werden muss. Entscheidende Parameter sind hierbei auch die verwendeten Heiz- und Kühlraten. Diese wiederum sind wesentlich von der Konstruktionsweise der Öfen und Analysengeräte abhängig. Und gerade hier setzt der neu entwickelte High-Speed-Ofen neue Maßstäbe. Sind mit herkömmlichen Geräten der Thermischen Analyse Heiz- und Kühlraten zwischen 1 K/min und 20 K/min üblich und ein Bereich zwischen 0.001 K/min und 100 K/min möglich, so erlaubt der neue High-Speed-Ofen Heizraten von bis zu 1000 K/min. Schon bei einer Heizrate von 500 K/min wird die Messzeit von Raumtemperatur bis 1000 °C auf weniger als zwei Minuten reduziert und damit der Messdurchsatz dramatisch gesteigert.

Konzept

Der neue High-Speed-Ofen erfordert kein eigenständiges Gerät, sondern erweitert die etablierte Plattform 400 um einen weiteren Ofentyp. Das Plattformkonzept ermöglicht die Ausstattung eines Messgeräts mit einer Doppelofenhubvorrichtung für zwei Öfen. Der High-Speed-Ofen lässt sich folglich mit anderen Öfen kombiniert auf der Doppelhubvorrichtung montieren. Wahlweise kann anstelle eines zweiten Ofens auch für den High-Speed-Ofen ein Probenwechsler (ASC) zum Einsatz kommen. Die modulare Flexibilität und im Besonderen die Kombinierbarkeit des High-Speed-Ofens mit einem automatischen Probenwechsler schafft ein Höchstmaß an Zeitersparnis, die direkt einem erhöhten Probendurchsatz zu Gute kommt.

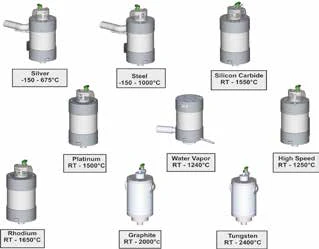

Damit stehen folgende Ofenvarianten für die Geräteserie STA 449 F1 und STA 449 F3 zur Verfügung.

Aufbau

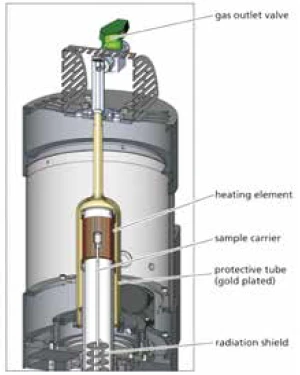

In Abbildung 2 ist ein Querschnitt des High-Speed-Ofens dargestellt. Es ist erkennbar, dass sich der High-Speed-Ofen in den wesentlichen konstruktiven Punkten wie Messköpfe, Position der Probentemperaturbestimmung, Gasführung sowie hinsichtlich der Trennung von Probenraum und Wägeraum nicht von den anderen Öfen der Plattform 400 unterscheidet.

Auch steht die breite Palette der verschiedensten Tiegeltypen und Tiegelmaterialien für die Verwendung im High-Speed-Ofen zur Verfügung. Damit ist eine ideale Vergleichbarkeit der Messergebnisse gewährleistet, auch wenn diese mit unterschiedlichen Ofentypen ermittelt wurden.

Das eigentliche Heizelement des High-Speed-Ofens wird von einem widerstandsbeheizten Platingeflecht gebildet. Das Schutzrohr schließt den Probenraum nach außen hin ab und ermöglicht mittels Evakuieren und Fluten des Probenraums das Arbeiten in reinen Atmosphären.

Messergebnisse

Um die Vergleichbarkeit der Messergebnisse mit Resultaten, die mit anderen thermoanalytischen Geräten erhalten wurden, zu gewährleisten, wurden mit dem High-Speed-Ofen nicht nur Messungen mit schnellen Heizraten, sondern auch mit herkömmlichen Heizraten von 10 K/min und 20 K/min durchgeführt.

Abbildung 3 zeigt, in einer Darstellung der gemessenen Probentemperatur gegen die Zeit, lineare Heizraten im Bereich zwischen 10 K/min und 500 K/min.

Somit kann bestätigt werden, dass der High-Speed- Ofen nicht auf die Verwendung von schnellen Heizraten beschränkt ist, sondern ebenso die Messanforderungen herkömmlicher Anwendungen bewältigen kann.

Die Variation der Heizrate, bei ansonsten identischen Versuchsbedingungen, nimmt insofern Einfluss auf die Resultate, als die Messergebnisse mit steigender Heizrate zu höheren Temperaturen verschoben werden.

Dieser Zusammenhang ist hinreichend bekannt und erlaubt zudem die kinetische Auswertung der Messdaten mit einer eigens dafür entwickelten Zusatzsoftware, NETZSCH Thermokinetics. Kennt man jedoch den Zusammenhang zwischen der Variation der Heizraten und der Auswirkung auf die Messdaten und kann diesen Zusammenhang mathematisch beschreiben, so sind schnelle Messungen möglich, ohne dabei auf die Rückführbarkeit der Messdaten auf bekannte Probeneigenschaften verzichten zu müssen, wie sie unter anderem in den NETZSCH-Jahrbüchern hinterlegt sind.

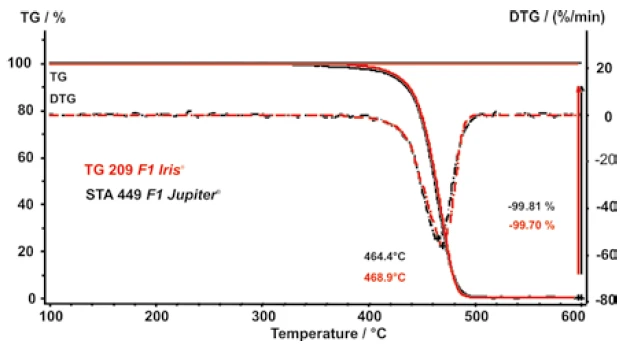

Am Beispiel der Pyrolyse von Polypropylen (PP) soll im Folgenden die Heizratenabhängigkeit der Ergebnisse verdeutlicht werden. Abbildung 4 zeigt zunächst, dass es keine signifikanten Unterschiede in den Messergebnissen gibt, wenn man Polypropylen unter identischen Bedingungen in zwei verschiedenen thermogravimetrischen Apparaturen (TG 209 F1 und STA 449 F1 ) untersucht. Dies ist insofern bemerkenswert, als die Ofengeometrie und damit auch die Strömungsverhältnisse der Spülgase unterschiedlich sind.

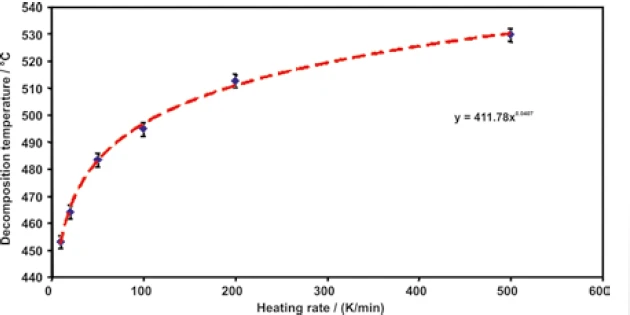

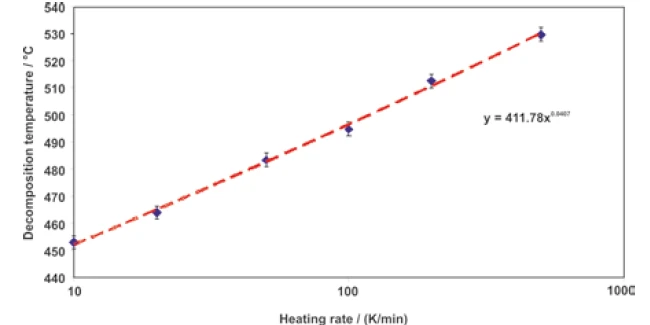

Zusätzlich zu den Ergebnissen der relativen Massenänderung (TG) sind in Abbildung 4 deren erste Ableitung, also die Massenänderungsraten als gestrichelte Kurven (DTG) dargestellt. Wertet man für die Heizraten 10, 20, 50, 100, 200 und 500 K/min die Temperaturen aus, bei der die Massenverlustrate maximal ist (Minimum der DTG-Kurve), so erhält man die Heizratenabhängigkeit der Pyrolyse von Polypropylen. Diese ist in Abbildung 5 dargestellt.

Die logarithmische Skalierung der Heizrate führt, wie Abbildung 6 zu entnehmen ist, zu einer Geraden. Die in den Abbildungen 5 und 6 jeweils in y-Richtung angegeben Schwankungsbreiten stellen keine Fehlerbalken dar, sondern verdeutlichen lediglich ein Vertrauensintervall von ± 2,5 K.

Die thermische Behandlung von Calciumcarbonat (CaCO3) führt bei Temperaturen oberhalb von 600 °C zu einer ZersetzungsreaktionEine Zersetzungsreaktion ist eine thermisch induzierte Reaktion einer chemischen Substanz, die fest und/oder gasförmige Zersetzungsprodukte bildet.Zersetzungsreaktion, bei der analog der folgenden Gleichung Calciumoxid (CAO) und Kohlendioxid (CO2) gebildet werden:

Während der Feststoff CaO im Probentiegel verbleibt, wird das CO2 zusammen mit dem Spülgasstrom aus der Apparatur abgeführt. Die entstandene Menge CO2 lässt sich als Massenverlust quantifizieren.

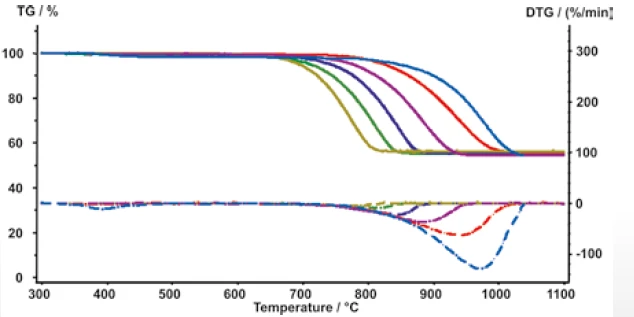

In Abbildung 7 sind die Ergebnisse einer Versuchsreihe gezeigt, die analog zu den für das PP beschriebenen Messbedingungen durchgeführt wurden. Die Massenverluststufen sind von der Heizrate unabhängig; die Zersetzungstemperaturen (DTG-Minimum) werden mit steigender Heizrate zu höheren Temperaturen verschoben.

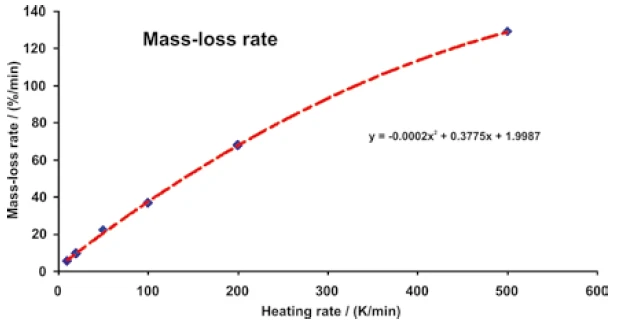

Die Massenverlustrate nimmt bei einer Steigerung der Heizrate von 10 K/min auf 500 K/min von 5,1 %/min auf 128,8 %/min zu (Abbildung 8).

Damit konnte gezeigt werden, dass der Einfluss der Heizrate auf die Messergebnisse einer nachvollziehbaren Gesetzmäßigkeit folgt.

Dieser Zusammenhang ist für den Vergleich von Messergebnissen, die mit verschiedenen Heizrate ermittelt wurden, entscheidend.

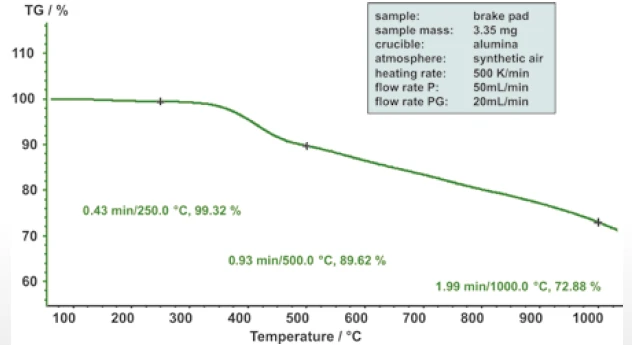

Materialien wie etwa Bremsbeläge lassen sich nunmehr unter Einsatzbedingungen analysieren. Beim Bremsvorgang wird durch Reibung Bewegungsenergie in Wärme umgewandelt. Dabei kann das Material innerhalb kürzester Zeit sehr hohen Temperaturen ausgesetzt werden.

Durch Heizraten von 500 K/min können diese extremen Einsatzbedingungen analytisch nachvollzogen werden (Abbildung 9).

Tabelle 1: Technische Daten des High-Speed-Ofens

| Atmosphäre | Inert, oxidierend |

| Probenträger | Standard-STA |

| Max. Heizrate (linear) | 1000 K/min |

| Max. Probentemperatur | 1250 °C |

Zusammenfassung

Der neue High-Speed-Ofen stellt eine Erweiterung der etablierten Plattform 400 dar, deren vielseitige Möglichkeiten dadurch noch erweitert werden. Diese kommen unter anderem in der Kombinationsmöglichkeit des High-Speed-Ofens mit anderen Öfen auf einer Doppelhubvorrichtung oder mit einem automatischen Probenwechsler (ASC) zum Ausdruck. Die Vergleichbarkeit der Ergebnisse des High-Speed-Ofens mit denen anderer thermogravimetrischer Apparaturen konnte am Beispiel der Pyrolyse von Polypropylen gezeigt werden. Sie ist eine wichtige Voraussetzung für die uneingeschränkte Nutzung des Informationsgehalts von Messungen mit Heizraten von bis zu 500 K/min.

Die Abhängigkeit der Messergebnisse von der Variation der Heizrate zeigt einen linearen Zusammenhang bei logarithmischer Auftragung der Heizrate. Somit sind auch Vergleiche mit Messungen herkömmlicher Heizraten möglich. Die Massenverluststufen selbst sind von der Variation der Heizraten unabhängig.

Auch am Beispiel der thermischen Zersetzung von CaCO3 konnte anschaulich gezeigt werden, dass es zwar einen Einfluss der Heizrate auf die Messergebnisse gibt, dass diese aber einer sehr gut nachvollziehbaren Gesetzmäßigkeit folgen.

Es entsteht folglich bei der Verwendung von schellen Heizraten kein Informationsverlust, wohingegen der enorme Zeitgewinn, der bei Messzeiten von wenigen Minuten erzielt werden kann, für einen gesteigerten Probendurchsatz und damit für eine bessere Auslastung der thermischen Analyseapparatur sorgt.

Anhand der thermogravimetrischen Untersuchung eines Bremsbelags mit 500 K/min konnte zudem gezeigt werden, dass über den enorm gesteigerten Probendurchsatz hinaus erstmals die Möglichkeit eröffnet wurde, Materialien, die in dieser Anwendung extremen thermischen Belastungen ausgesetzt werden, unter Einsatzbedingungen zu analysieren.