Wprowadzenie

Szacowany czas pomiaru - wraz z wiarygodnością i znaczeniem wyników - często odgrywa ważną rolę w niemal każdym zagadnieniu analitycznym. Im intensywniej metody analizy są powiązane z procesami produkcyjnymi, tym ważniejsze staje się to zagadnienie. Podczas gdy w badaniacharch i opracowywaniu nowych materiałów, czasy pomiarów w celu scharakteryzowania właściwości są zaplanowane jako oczywistość, w analizach procesowych to wydajność zakładów produkcyjnych określa odstępy czasu, w których należy zweryfikować właściwości produktu i jego jakość. Analizy w celu zapewnienia jakości muszą być zatem często przeprowadzane on-line podczas procesu produkcyjnego lub przynajmniej musi istnieć możliwość przeprowadzenia ich w ciągu kilku minut w celu losowej kontroli pobierania próbek.

W przeszłości trudno było pokryć te obszary za pomocą analizy termicznej, ponieważ konwencjonalne analizy trwają od 30 minut do kilku godzin, w zależności od programu pomiarowego. Czas pomiaru zależy przede wszystkim od badanego materiału i/lub zakresu temperatur, który należy zbadać pod kątem charakterystycznych właściwości materiału. Decydującymi parametrami są również zastosowane szybkości ogrzewania i chłodzenia. Te z kolei są zasadniczo zależne od projektu konstrukcyjnego pieców i przyrządów analitycznych. I właśnie w tym zakresie nowo opracowany piec szybkotnący wyznacza nowe standardy.

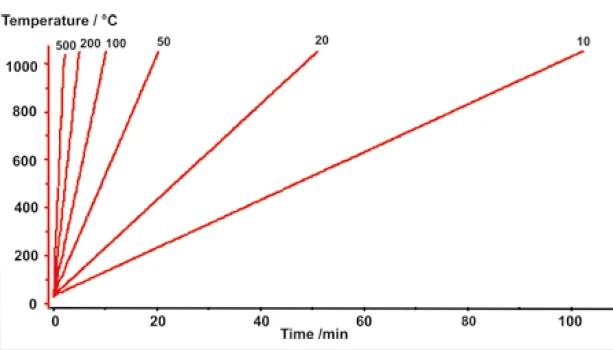

W przypadku konwencjonalnych przyrządów termoanalitycznych, szybkości ogrzewania i chłodzenia od 1 K/min do 20 K/min są powszechne, podczas gdy potencjalny zakres wynosi od 0,001 K/min do 100 K/min; z drugiej strony, nowy szybki piec pozwala na szybkości ogrzewania do 1000 K/min. Szybkość nagrzewania 500 K/min już skraca czas pomiaru od temperatury pokojowej do 1000°C do mniej niż dwóch minut, a tym samym znacznie zwiększa przepustowość próbki.

Koncepcja

Nowy szybki piec nie wymaga samodzielnego urządzenia, ale rozszerza dobrze znaną platformę 400 o kolejny typ pieca. Koncepcja platformy pozwala na wyposażenie przyrządu pomiarowego w urządzenie podnoszące dla dwóch pieców. Piec szybkotnący można zatem zamontować na podwójnym urządzeniu podnoszącym w połączeniu z innymi piecami. Zamiast drugiego pieca można opcjonalnie użyć automatycznego podajnika próbek (ASC) dla pieca szybkotnącego. Modułowa elastyczność, a w szczególności możliwość połączenia pieca szybkotnącego z ASC, pozwala zaoszczędzić dużą ilość czasu, a tym samym bezpośrednio przekłada się na zwiększoną przepustowość próbek.

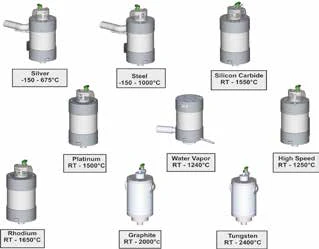

Następujące typy pieców dla serii urządzeń STA 449F1 i STA 449 F3 są już dostępne.

Konfiguracja

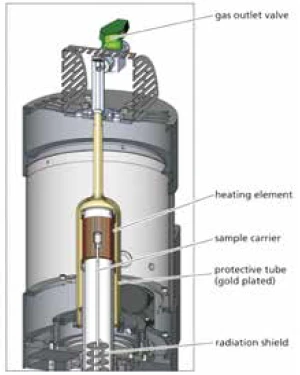

Rysunek 2 przedstawia przekrój pieca szybkotnącego. Można zauważyć, że piec szybkotnący nie różni się od innych pieców platformy 400 pod względem głównych punktów konstrukcyjnych, takich jak głowice pomiarowe, położenie oznaczania temperatury próbki, przepływ gazu oraz oddzielenie komory próbki i komory ważenia.

W piecu szybkotnącym można również stosować wiele różnych typów tygli i materiałów. Gwarantuje to idealną porównywalność wyników testów, nawet w przypadku zastosowania różnych typów pieców.

Rzeczywisty element grzejny pieca szybkotnącego składa się z podgrzewanej oporowo siatki platynowej. Rura ochronna oddziela komorę próbki od otoczenia zewnętrznego i umożliwia pracę w czystej atmosferze próbki poprzez ewakuację i zalanie komory próbki.

Wyniki pomiarów

Oprócz pomiarów przy wysokich szybkościach nagrzewania, pomiary przy konwencjonalnych szybkościach nagrzewania 10 K/min i 20 K/min zostały również przeprowadzone przy użyciu pieca szybkobieżnego w celu zagwarantowania porównywalności wyników badań z wynikami uzyskanymi przy użyciu innych przyrządów termoanalitycznych.

Prezentacja zmierzonej temperatury próbki w funkcji czasu na rysunku 3 pokazuje liniowe szybkości ogrzewania w zakresie od 10 K/min do 500 K/min.

W ten sposób potwierdzono, że szybki piec nie musi ograniczać się do szybkich szybkości ogrzewania, ale jest również doskonale zdolny do obsługi bardziej konwencjonalnych zastosowań.

Zmiana szybkości nagrzewania w identycznych warunkach testowych powoduje przesunięcie wyników w kierunku wyższych temperatur wraz ze wzrostem szybkości nagrzewania. Jest to dobrze znana korelacja, która dodatkowo pozwala na kinetyczną ocenę zmierzonych danych za pomocą specjalnie opracowanego oprogramowania NETZSCH Thermokinetics oprogramowania.

Jeśli korelacja między zmiennością szybkości ogrzewania a wpływem na mierzone dane jest znana i może być opisana matematycznie, pomiary mogą być przeprowadzane szybko, bez konieczności rezygnacji z możliwości śledzenia danych pomiarowych w odniesieniu do znanych właściwości próbki, które są wymienione na przykład w rocznikach NETZSCH.

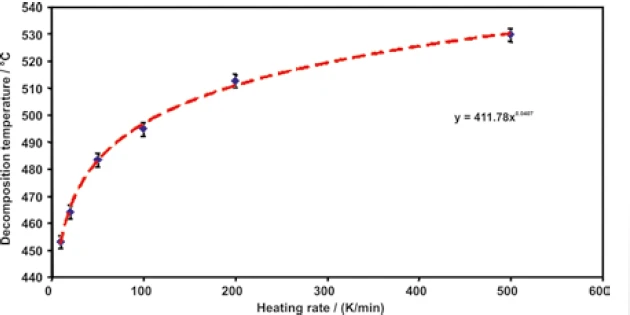

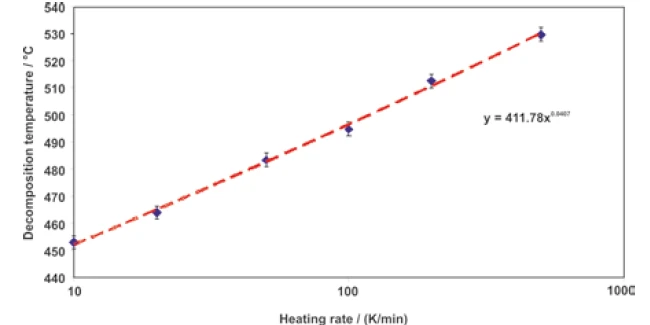

Na przykładzie pirolizy polipropylenu (PP) należy wskazać zależność wyników od szybkości ogrzewania.

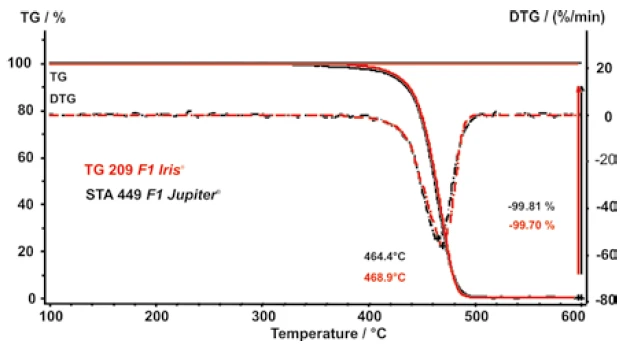

Rysunek 4 początkowo pokazuje, że nie ma znaczących różnic w wynikach pomiarów, gdy polipropylen jest badany w identycznych warunkach przy użyciu dwóch różnych przyrządów termograwimetrycznych (TG 209 F1 i STA 449 F1 ).

Jest to godne uwagi, ponieważ eometria pieca, a zatem również warunki przepływu gazów przedmuchujących są różne.

Oprócz wyników względnej zmiany masy (TGA), rysunek 4 pokazuje jej pierwszą pochodną, tj. szybkość zmiany masy, jako linie przerywane (DTG). Oceniając temperatury dla szybkości ogrzewania 10, 20, 50, 100, 200 i 500 K/min, gdzie szybkość utraty masy jest maksymalna (minimum krzywej DTG), uzyskuje się zależność szybkości ogrzewania od pirolizy propylenu. Przedstawiono to na rysunku 5.

Skalowanie logarytmiczne szybkości ogrzewania daje linię prostą, jak widać na rysunku 6. Słupki błędów pokazane na rysunkach 5 i 6 w kierunku y nie przedstawiają rzeczywistych błędów, a jedynie przedział ufności ± 2,5 K.

Obróbka termiczna węglanu wapnia (CaCO3) powoduje reakcję rozkładu powyżej temperatury 600°C, w której powstają tlenek wapnia (CaO) i dwutlenek węgla (CO2) zgodnie z następującym równaniem:

Podczas gdy stały CaO pozostaje w tyglu próbki, CO2 i strumień gazu oczyszczającego opuszczają urządzenie przez wylot. IlośćCO2 można określić ilościowo jako ubytek masy.

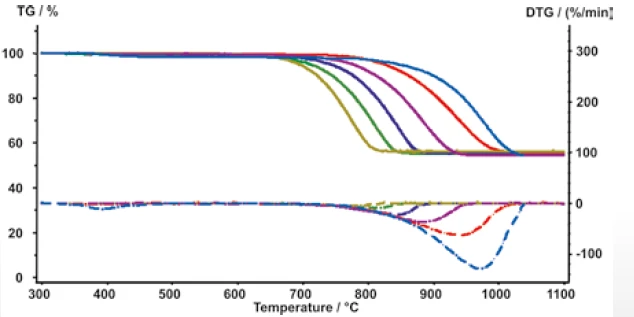

Rysunek 7 przedstawia wyniki serii testów przeprowadzonych w takich samych warunkach pomiarowych, jak opisano dla PP. Etapy utraty masy nie zależą od szybkości ogrzewania; temperatury rozkładu (minimum DTG) są przesuwane do wyższych temperatur wraz ze wzrostem szybkości ogrzewania.

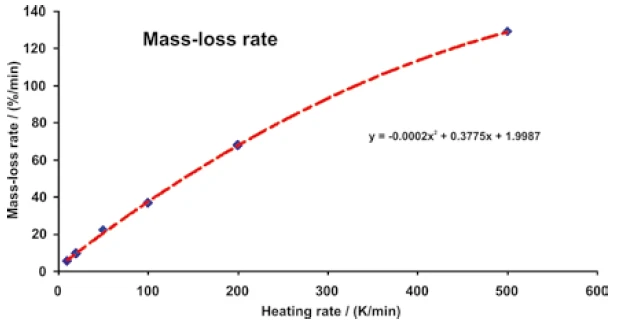

Szybkość utraty masy wzrasta z 5,1%/min do 128,8%/min, gdy szybkość ogrzewania wzrasta z 10 K/min do 500 K/min (rysunek 8).

Pokazuje to, że wpływ szybkości ogrzewania na wyniki pomiarów jest zgodny z identyfikowalnym prawem.

Zależność ta ma decydujące znaczenie dla porównania wyników pomiarów, które zostały określone przy różnych szybkościach nagrzewania.

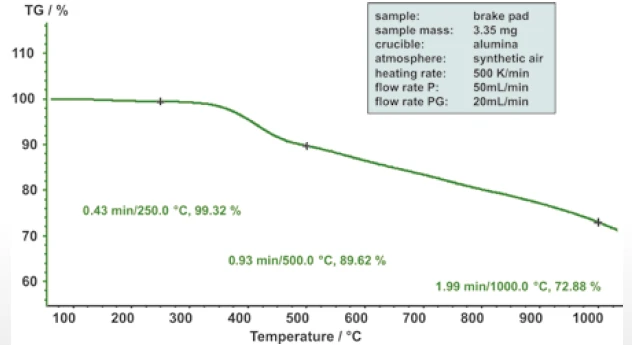

Materiały na produkty takie jak klocki hamulcowe mogą być teraz analizowane w warunkach roboczych. Podczas hamowania energia kinetyczna jest przekształcana w ciepło za pomocą tarcia. W ten sposób materiał może być wystawiony na działanie bardzo wysokich temperatur w bardzo krótkim czasie.

Szybkość nagrzewania 500 K/min pozwala na analityczne odtworzenie tych ekstremalnych warunków pracy (rysunek 9).

Tabela 1: Dane techniczne pieca szybkotnącego

Dane techniczne pieca szybkotnącego

| Atmosfera | Obojętna, utleniająca |

| Nośnik próbki | Standardowy STA |

| Maks. szybkość nagrzewania (liniowa) | 1000 K/min |

| Maks. temperatura próbki | 1250°C |

Podsumowanie

Nowy piec szybkotnący stanowi rozszerzenie dobrze znanej platformy 400, które zwiększa jej i tak już wszechstronny potencjał. Niektóre z nich obejmują możliwość łączenia pieca szybkotnącego z innymi piecami na urządzeniu z podwójnym podnośnikiem lub z automatycznym podajnikiem próbek (ASC). Porównywalność wyników pomiarów z pieca szybkotnącego z wynikami z innych przyrządów termograwimetrycznych została zademonstrowana na przykładzie pirolizy polipropylenu. Jest to ważny warunek wstępny dla nieograniczonego wykorzystania informacji zawartych w pomiarach przy szybkości ogrzewania do 500 K/min.

Zależność wyników pomiarów od zmiany szybkości ogrzewania wykazuje liniową korelację przy logarytmicznym skalowaniu szybkości ogrzewania. Dlatego możliwe są również porównania z pomiarami przy konwencjonalnych prędkościach ogrzewania. Same etapy utraty masy nie są zależne od zmian szybkości ogrzewania.

Ponadto, na przykładzie rozkładu termicznego CaCO3, wykazano wyraźnie, że chociaż szybkość ogrzewania ma wpływ na wyniki pomiarów, to jest ona również zgodna z bardzo identyfikowalnym prawem.

Stosowanie szybkich szybkości ogrzewania nie powoduje zatem utraty informacji, a fakt, że każdy pomiar zajmuje tylko kilka minut, daje ogromny zysk czasu, co znacznie zwiększa przepustowość próbki, a tym samym również wydajność oprzyrządowania termoanalitycznego.

Badanie termograwimetryczne klocka hamulcowego z prędkością 500 K/min pozwoliło również - oprócz znacznie zwiększonej przepustowości - na analizę materiałów narażonych na ekstremalne warunki termiczne w warunkach roboczych po raz pierwszy.