30.11.2020 by Dr. Natalie Rudolph, Dr. Stefan Schmölzer

كيفية تحديد نافذة المعالجة لمساحيق SLS باستخدام DSC

انصهار قاع المسحوق (PBF)، الذي يُطلق عليه غالبًا التلبيد الانتقائي بالليزر (SLS)، يتم بناء المكون في طبقات في قاع مسحوق باستخدام شعاع ليزر يمر فوق المقطع العرضي للطبقة لإذابة المسحوق محليًا. من أجل توصيف مسحوق البوليمر لمعرفة مدى ملاءمته ل SLS وتحديد نافذة العملية المحتملة، يتم استخدام قياس المسح التفاضلي بالحرارة (DSC). تعلم كيفية إعداد القياسات وتفسيرها!

أثناء اندماج قاع المسحوق (PBF)، الذي يُطلق عليه غالبًا التلبيد الانتقائي بالليزر (SLS)، يتم بناء المكوّن في طبقات في قاع مسحوق باستخدام شعاع ليزر يمر فوق المقطع العرضي للطبقة لإذابة المسحوق محليًا. ومع ذلك، لتجنب التصلب غير المتجانس والالتواء، يتم الاحتفاظ بالمسحوق المنصهر عند درجات حرارة أعلى من درجة حرارة التبلور لمنعه من التصلب قبل الانتهاء من الجزء بأكمله. ويبقى المسحوق المحيط صلبًا ويحافظ على شكل الشكل الهندسي المنصهر.

اقرأ هنا مقدمتنا عن عملية SLS!

مسحوق SLS الأكثر استخدامًا حتى الآن هو مسحوق البولي أميد 12 (PA12). ومع ذلك، تبحث الصناعة باستمرار عن مساحيق بوليمر جديدة لفتح فرص لتطبيقات وقطاعات جديدة في السوق.

كيفية إعداد القياس

من أجل توصيف مسحوق البوليمر لمعرفة مدى ملاءمته لـ SLS وتحديد نافذة العملية المحتملة، يلزم إجراء قياسات المسح الضوئي التفاضلي (DSC).

يتم إجراء قياس ديناميكي لتحديد سلوك الذوبان والتبلور باستخدام جهاز المسح الضوئي التفاضلي DSC 214 Polyma من NETZSCH. في هذا المثال، تم وزن عينة مسحوق PA12 بحجم 5 ملجم في وعاء من الألومنيوم بقاع مقعر(Concavus® Al) وغطاء مغلق. تم تبريد العينة من درجة حرارة الغرفة لبدء القياس عند 0 درجة مئوية. ثم تم تسخينها بعد ذلك إلى 200 درجة مئوية بمعدل تسخين 10 كلفن/دقيقة وتبريدها بنفس المعدل 10 كلفن/دقيقة إلى درجة 0 درجة مئوية. تكررت هذه الدورة عدة مرات. تم تلخيص جميع ظروف القياس في الجدول التالي:

الجدول 1: شروط القياس

| المقلاة | كونكافوس أل، غطاء مغلق |

| وزن العينة | 5.024 مجم |

| الغلاف الجوي | N2 |

| نطاق درجة الحرارة | من 0 درجة مئوية إلى 200 درجة مئوية بمعدل تسخين وتبريد 10 كلفن/الدقيقة |

تحديد نافذة العملية بالدورة الأولى

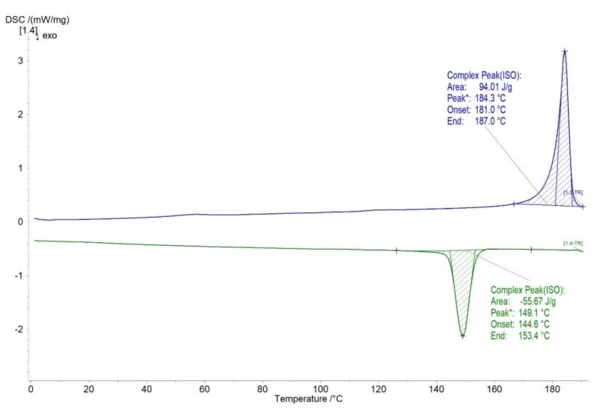

في الشكل 1، تظهر نتائج دورة التسخينالأولى (باللون الأزرق) ودورة التبريد (باللون الأخضر). تحدث بداية الذوبان عند 181 درجة مئوية وبداية التبلور عند 153.4 درجة مئوية (هنا تحمل علامة "النهاية" بسبب التحليل من درجات الحرارة المنخفضة إلى العالية).

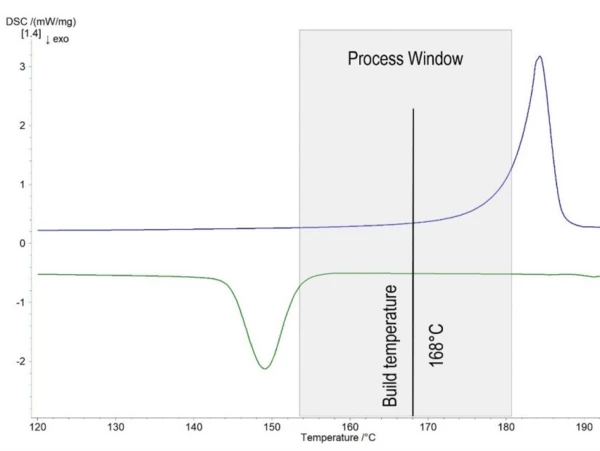

مع الأخذ في الاعتبار أنه يجب ضبط درجة حرارة المعالجة بين بداية الذوبان والتبلور، يوفر مسحوق PA12 المقاس نافذة معالجة تبلغ 27.6 درجة مئوية (الشكل 2). وتبلغ درجة حرارة البناء النموذجية لهذه المادة 168 درجة مئوية، والتي تقع في منتصف نافذة المعالجة. في الحالات التي تكون فيها درجة حرارة البناء قريبة جدًا من بداية التبلور، يكون للأجزاء تدرجات حرارة أكبر وتظهر التواء. في الحالات التي تكون فيها درجة حرارة البناء قريبة جدًا من بداية الذوبان، يعمل الذوبان الساخن كنقاط ساخنة. يحدث تلبيد المسحوق الصلب المحيط على الأسطح، مما يؤدي إلى نمو جانبي للأجزاء.

مقارنة دورتي التسخين الأولى والثانية لدراسة المادة بمزيد من التفصيل

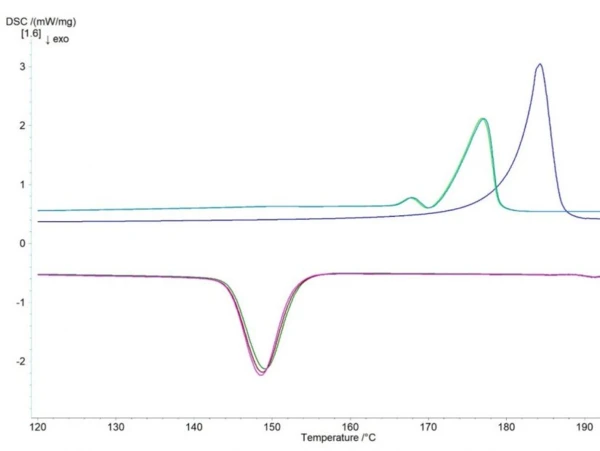

في حين أنه لتحديد نافذة العملية، فإن التسخين الأول للمسحوق هو الأكثر أهمية، يُنصح بمقارنة التسخين الثاني أيضًا. في حالة هذا القياس، تم تكرار دورات التسخين والتبريد عدة مرات، ويوضح الشكل 3 نتائج ثلاث عمليات تشغيل.

أولًا، يمكن ملاحظة أن ذروة ذوبان المسحوق (التسخينالأول ) تحولت إلى درجات حرارة أعلى بسبب انخفاض سطح التلامس قليلاً للمسحوق مع المقلاة بالإضافة إلى ارتفاع طاقة سطح المسحوق. ثانيًا، يمكن ملاحظة أن دورة التسخينالثانية وجميع دورات التسخين اللاحقة تُظهر ذروة مزدوجة مع انخفاض درجة حرارة البداية. تشير هذه الذروة إلى بنية بلورية مختلفة عن تلك الخاصة بالمسحوق، وهو أمر فريد من نوعه بالنسبة لمسحوق PA12 هذا بالتحديد ولم يتم ملاحظته بالنسبة لـ PA12s الأخرى.ويبين أنه أثناء التبريد، بالإضافة إلى الكريات α- وγ- الكروية الشائعة، تتشكل بنية بلورية وسيطة يمكن ملاحظتها كذروة صغيرة في بداية الذوبان. ومع ذلك، في حين أن هذا الأمر ذو أهمية علمية، إلا أنه ليس ذا صلة بعملية الطباعة SLS.

التبلور يعتمد على الوقت - ما أهمية ذلك في عملية SLS؟

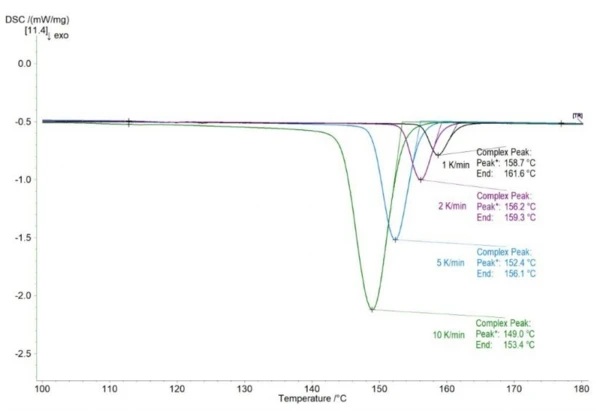

وأخيرًا، ولكن الأهم من ذلك هو أن التبلور عملية تعتمد على الزمن، وبالتالي فإن معدلات التبريد المنخفضة تحول ذروة التبلور إلى درجات حرارة أعلى؛ ويجب أخذ ذلك في الاعتبار عند تحديد الطرف الأدنى من نافذة العملية.ويوضح الشكل 4 قمم التبلور لقياسات DSC عند 10 و5 و2 و1 كلفن/دقيقة. ويمكن ملاحظة أن البداية (هنا "النهاية") وكذلك درجة حرارة الذروة تتحول إلى درجات حرارة أعلى مع انخفاض معدل التبريد. وبدلًا من درجة حرارة البداية 153.4 درجة مئوية عند 10 كلفن/دقيقة، تحدث البداية بالفعل عند 161.6 درجة مئوية عند 1 كلفن/الدقيقة.

تسمح دراسات التبلور الحراري المتساوي الحرارة بقطع عمل ناجحة

في حين يمكن قياس درجة الحرارة الفعلية على سطح سرير المسحوق باستخدام مقاييس الحرارة بالأشعة تحت الحمراء، فإن درجة الحرارة في الطبقات السفلية غير معروفة في طابعة SLS التجارية. على مدار مدة البناء الكاملة، والتي يمكن أن تصل إلى 12 ساعة دون تبريد لاحق، يمكن أن يحدث تبلور متساوي الحرارة بعد مرور بعض الوقت، خاصةً إذا كانت درجة حرارة البناء متقلبة للغاية بسبب الطلاء بمسحوق بارد أو التوزيع غير المنتظم للأجزاء داخل غلاف البناء أو السخانات غير المتوازنة، على سبيل المثال لا الحصر. لذلك، هناك حاجة إلى دراسات التبلور متساوي الحرارة لتقييم هذا السلوك لمساحيق البوليمر المختارة وبالتالي تأهيلها لطابعة SLS. اقرأ المقال حول سلوك التبلور المتساوي الحرارة هنا!

اقرأ المزيد عن توصيف مسحوق SLS في مقالاتنا القادمة!

كتاب إلكتروني مجاني

التحليل الحراري وعلم الريولوجيا في التصنيع المضاف للبوليمر

اكتشف الأسرار الكامنة وراء قدرات التصنيع الإضافي التي تغير قواعد اللعبة! يتعمق كتابنا الإلكتروني الذي تم إصداره حديثًا في صميم عملية التصنيع الإضافي ويكشف النقاب عن قوة تقنيات توصيف المواد الموثوق بها، وتحديدًا التحليل الحراري وعلم الريولوجيا.