30.11.2020 von Dr. Natalie Rudolph, Dr. Stefan Schmölzer

Bestimmung des Prozessfensters von SLS-Pulvern mittels DSC

Beim SLS-Verfahren wird das Bauteil schichtweise in einem Pulverbett mit einem Laserstrahl aufgebaut, indem der Strahl über die Oberfläche der Bauteilgeometrie geführt wird, um das Pulver lokal aufzuschmelzen. Um ein Polymerpulver auf seine Eignung für SLS zu charakterisieren und das Prozessfenster zu bestimmen, wird die Dynamische Differenzkalorimetrie (DSC) eingesetzt. Erfahren Sie, wie Sie die Messungen durchführen und welche Schlüsse Sie daraus ziehen können.

Beim Selektiven Lasersintern (SLS) wird das Bauteil schichtweise in einem Pulverbett mit einem Laserstrahl aufgebaut, indem der Strahl über die Oberfläche der Bauteilgeometrie gerastert wird, um das Pulver lokal aufzuschmelzen. Um jedoch eine inhomogene Erstarrung und Verzug zu vermeiden, wird die Schmelze auf Temperaturen oberhalb der Kristallisationstemperatur gehalten, damit sie nicht erstarrt, bevor das gesamte Bauteil vollständig gedruckt ist. Das umgebende Pulver bleibt fest und dient damit als Form, damit die geschmolzene Geometrie erhalten bleibt.

Lesen Sie hier wie der Selektives Lasersintern funktioniert!

Das bislang am häufigsten verwendete Pulver im SLS-Prozess ist Polyamid 12 (PA12). Die Industrie ist jedoch ständig auf der Suche nach neuen Polymerpulvern, um Möglichkeiten für neue Anwendungen und Marktsegmente zu eröffnen. Um ein Polymerpulver für die Eignung im SLS-Prozess zu charakterisieren und das mögliche Prozessfenster zu bestimmen, sind Messungen mittels Dynamische Differenzkalorimetrie (DSC) erforderlich.

Wie wird eine solche DSC Messung durchgeführt?

Zur Bestimmung des Schmelz- und Kristallisationsverhaltens wird eine dynamische Messung mit einer NETZSCH DSC 214 Polyma durchgeführt. In diesem Beispiel wurde eine PA12-Pulverprobe von 5 mg in einen Aluminiumtiegel mit konkavem Boden (Concavus® Al) und geschlossenem Deckel eingewogen. Die Probe wurde von Raumtemperatur abgekühlt, um die Messung bei 0 °C zu starten. Dann wurde sie mit einer Heizrate von 10 K/min auf 200 °C aufgeheizt und mit der gleichen Rate von 10 K/min wieder auf 0 °C abgekühlt. Dieser Zyklus wurde mehrere Male wiederholt. Alle Messbedingungen sind in der folgenden Tabelle zusammengefasst:

Tabelle 1: Messbedingungen

| Tiegel | Concavus® Al, geschlossener Deckel |

| Gewicht der Probe | 5,024 mg |

| Atmosphäre | N2 |

| Temperaturbereich | 0 °C bis 200 °C bei einer Heiz- und Kühlrate von 10 K/min |

Bestimmen des Prozessfensters mit dem ersten Zyklus

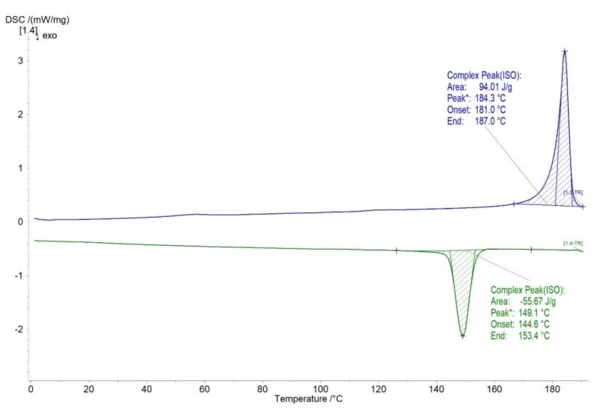

In Abbildung 1 sind die Ergebnisse des 1. Heiz- (blau) und Kühlzyklus (grün) dargestellt. Der Schmelzbeginn erfolgt bei 181 °C und der Kristallisationsbeginn bei 153,4 °C (hier aufgrund der Analyse von niedrigen zu hohen Temperaturen als “End” bezeichnet).

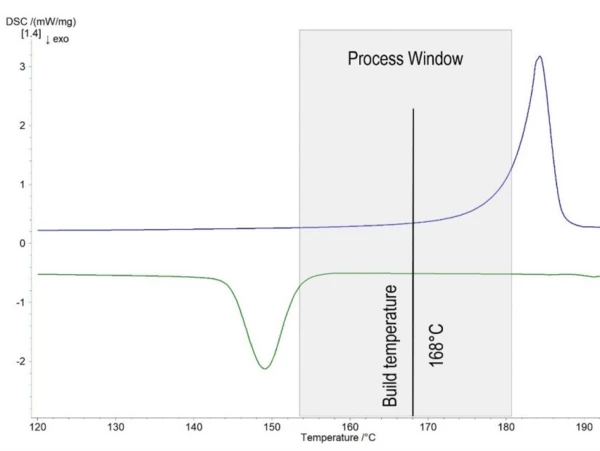

Die Prozesstemperatur muss zwischen Schmelz- und Kristallisationsbeginn eingestellt werden. Deshalb ergibt sich für das gemessene PA12-Pulver ein Prozessfenster von 27,6 °C (Abbildung 2). Die typische Bauraumtemperatur für dieses Material beträgt 168 °C, was in der Mitte des Prozessfensters liegt. In Fällen, in denen die Bauraumtemperatur zu nahe am Kristallisationsbeginn liegt, weisen die Teile größere Temperaturgradienten auf und verziehen sich. In Fällen, in denen die Bauraumtemperatur zu nahe am Schmelzbeginn liegt, wirkt die heiße Schmelze als „Heizstrahler“. An den Grenzflächen zwischen Schmelze und Pulver kommt es zum Aufsintern des umgebenden festen Pulvers, was zu seitlichem Wachstum der Teile führt.

Vergleich der ersten und zweiten Aufheizung zur genaueren Untersuchung des Materials

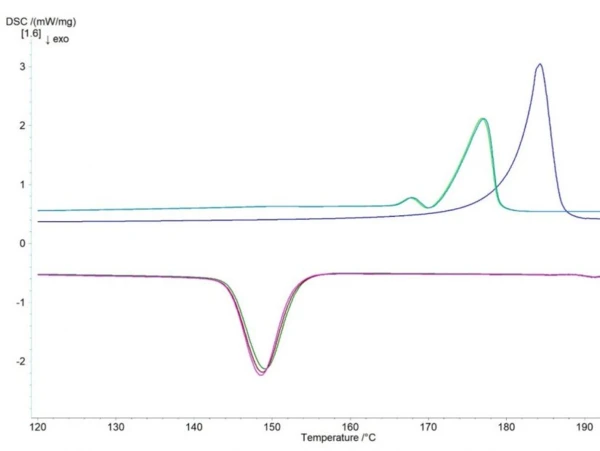

Während für die Bestimmung des Prozessfensters die erste Aufheizung des Pulvers am wichtigsten ist, empfiehlt es sich, auch die zweite Aufheizung zu vergleichen. Im Falle dieser Messung wurden die Aufheiz- und Abkühlzyklen mehrfach wiederholt. Abbildung 3 zeigt die Ergebnisse von drei Durchläufen.

Zunächst ist zu erkennen, dass der Schmelzpeak des Pulvers (1. Aufheizung) aufgrund der leicht verringerten Kontaktfläche des Pulvers mit dem Tiegel sowie der höheren Oberflächenenergie des Pulvers zu höheren Temperaturen verschoben ist. Zweitens ist zu sehen, dass die 2. und alle folgenden Aufheizungen ein doppeltes Maximum mit niedrigerer Anfangstemperatur aufweisen. Dieses Maximum deutet auf eine andere kristalline Struktur als die des Pulvers hin, was für dieses spezielle PA12-Pulver ziemlich einzigartig ist und bei anderen PA12 nicht beobachtet wird. Es zeigt, dass beim Abkühlen zusätzlich zu den üblichen α- und γ-Sphärolithen eine Zwischenkristallstruktur gebildet wird, die als kleiner Peak zu Beginn des Schmelzens beobachtet werden kann. Obwohl dies von wissenschaftlichem Interesse ist, ist es für den SLS-Druckprozess nicht relevant.

Die Kristallisation ist zeitabhängig – warum ist das für den SLS-Prozess relevant?

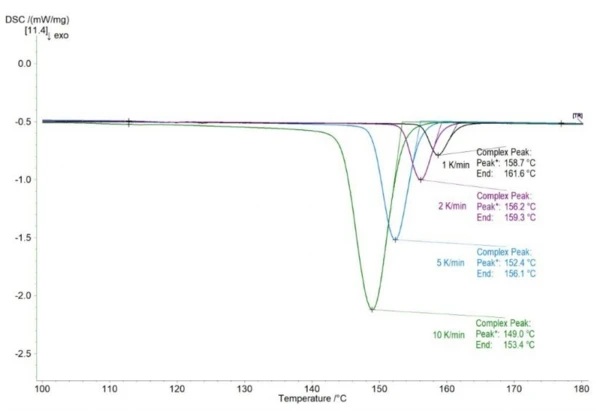

Die KristallisationAls Kristallisation bezeichnet man den physikalischen Vorgang der Verhärtung bei der Bildung und beim Wachstum von Kristallen. Bei diesem Prozess wird Kristallisationswärme frei.Kristallisation ist ein zeitabhängiger Prozess. Daher verschieben niedrige Abkühlraten die Kristallisationspeaks zu höheren Temperaturen. Dies muss bei der Bestimmung des unteren Endes des Prozessfensters berücksichtigt werden. Abbildung 4 zeigt die Kristallisationspeaks für DSC-Messungen bei 10, 5, 2 und 1 K/min. Es ist zu erkennen, dass sich sowohl der Beginn (hier “End”) als auch die Maxima mit abnehmender Abkühlgeschwindigkeit zu höheren Temperaturen verschieben. Statt einer Anfangstemperatur von 153,4 °C bei 10 K/min tritt der Beginn bereits bei 161,6 °C bei 1 K/min ein.

Isotherme Kristallisationsstudien ermöglichen erfolgreiche Bauteile

Während die tatsächliche Temperatur an der Oberfläche des Pulverbettes mit IR-Thermometern gemessen werden kann, ist die Temperatur in den unteren Schichten auf einem kommerziellen SLS-Drucker unbekannt. Über die gesamte Dauer des Aufbaus, die ohne anschließende Abkühlung bis zu 12 Stunden betragen kann, kann es nach einiger Zeit zu isothermer Kristallisation kommen, zum Beispiel, wenn die Bauraumtemperatur aufgrund der Beschichtung mit kaltem Pulver, ungleichmäßiger Verteilung von Teilen innerhalb des Bauraums oder unausgeglichener Heizelemente zu stark schwankt. Daher sind isotherme Kristallisationsstudien erforderlich, um dieses Verhalten für die ausgewählten Polymerpulver zu bewerten und sie somit für SLS zu qualifizieren.

Lesen Sie hierzu in einem der kommenden Blogartikel mehr!

FREE E-Book

Thermal Analysis and Rheology in Polymer Additive Manufacturing

Discover the secrets behind AM's game-changing capabilities! Our newly released ebook delves deep into the heart of AM, unveiling the power of reliable material characterization techniques, specifically thermal analysis and rheology.