11.05.2022 by Prof. Dr. Ing. Sascha Englich

القولبة بالحقن بالحرارة في التنقل الإلكتروني

تحليل المواد له أهمية كبيرة بالنسبة للمكونات وكذلك تصميم القوالب والعمليات في صناعة السيارات. اقرأ، كيف يساهم قياس المسعر بالمسح التفاضلي وعلم الريولوجيا في تحسين عملية قولبة حقن راتنجات الإيبوكسي وتعرف على المزيد عن عملية القولبة بالحقن بالحرارة وتطبيقها في تغليف الإلكترونيات في الجزء الأول من سلسلة المدونة الجديدة هذه.

الأستاذ الدكتور إنغ ساشا إنغليش هو أستاذ هندسة البلاستيك في جامعة شتاينبيس في برلين. وكجزء من سلسلة مدونة حول تحسين قولبة حقن راتنجات الإيبوكسي باستخدام المسعر بالمسح التفاضلي وعلم الريولوجيا، يشرح في هذه المقالة الأولى عملية قولبة الحقن بالحرارة وتطبيقها في تغليف إلكترونيات السيارات. بالإضافة إلى ذلك، يتم عرض أهمية تحليلات المواد، على سبيل المثال، مقياس المسح الضوئي التفاضلي للراتنجات، أو مقياس الانسيابية الدورانية، لتصميم المكونات والقوالب والعمليات.

يفرض التنقل الإلكتروني متطلبات عالية على المواد: لماذا يكون أداء اللدائن الحرارية أفضل من اللدائن الحرارية في تغليف المكونات الإلكترونية.

بالنسبة للعديد من التطبيقات، توفر خواص اللدائن الحرارية البلاستيكية شروطًا مثالية لتصميم وتصنيع المكونات بكفاءة. ونظرًا لسلوكها الميكانيكي الحراري الممتاز، والذي يعد - مقارنةً باللدائن الحرارية - ثابتًا تقريبًا حتى نطاق درجات حرارة عالية جدًا إلى جانب المقاومة الكيميائية المقنعة بنفس القدر وخصائص العزل الكهربائي، فإن المواد المتصلدة بالحرارة مهيأة مسبقًا للعديد من تطبيقات المكونات في ظل الظروف "القاسية". تحتل المواد المتصلدة بالحرارة مركز الصدارة هذه الأيام، خاصةً بسبب المتطلبات الناشئة عن التطبيقات في مجال التنقل الإلكتروني. وهي مثالية لما يسمى بتطبيقات التغليف (الشكل 1).

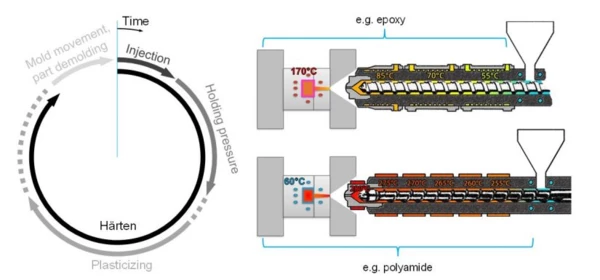

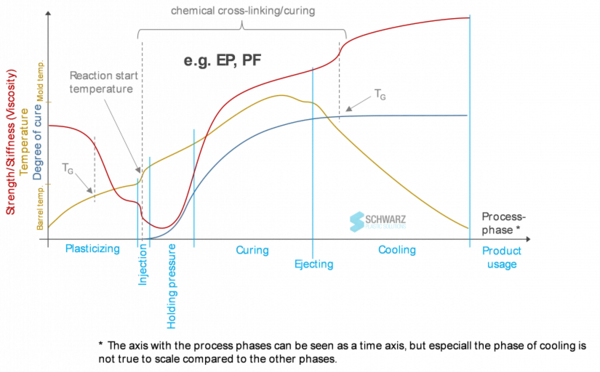

على الرغم من أن مركبات التشكيل بالحرارة والبلاستيك الحراري لا تختلف كثيرًا عن بعضها البعض على ما يبدو، حيث يبدأ كلاهما في شكل حبيبات (الشكل 2). وينطبق هذا على كل من خصائص المواد الخاصة بهما ومعالجتهما، على سبيل المثال، عن طريق القولبة بالحقن. والسبب الرئيسي لذلك هو السلوك التفاعلي للمواد المتصلدة بالحرارة أثناء (وفي بعض الحالات حتى قبل) المعالجة. وهذا يعني أنه - بالإضافة إلى العمليات الفيزيائية - تحدث أيضًا عمليات كيميائية (الربط المتقاطع ثلاثي الأبعاد)، وتؤثر على بعضها البعض في العملية. يجب أن تؤخذ هذه الميزات الخاصة وغيرها من الميزات الخاصة فيما يتعلق بمكونات الصب بالحرارة في الاعتبار دائمًا في تصميم الماكينة والعملية.

درجة الحرارة كعامل حاسم شامل

يتوافق التدفق الرئيسي للعملية في التشكيل بالحقن لمركبات التشكيل بالحرارة مع تدفق العملية الرئيسية في التشكيل بالحقن لمركبات التشكيل بالحرارة.

يتم تشغيل مراحل العملية من التلدين، والحقن، والحفاظ على ضغط التثبيت، والتصلب/المعالجة كدورة. ومع ذلك، تختلف المراحل الفردية فيما يتعلق بمكونات الماكينة والقالب الخاصة بالمواد وكذلك معلمات العملية (الشكل 3). الاختلاف الأكثر وضوحًا في البداية هو التحكم شبه "المعكوس" في درجة الحرارة. يتم تلدين مركبات الصب بالحرارة بأكبر قدر ممكن من اللدونة في أسطوانات مخففة الوسائط عند درجات حرارة تصل إلى 90 درجة مئوية كحد أقصى. 90 درجة مئوية (خاصة بالمواد) من أجل منع بدء تفاعل الربط المتقاطع قبل الأوان. ويشمل ذلك أيضًا الضغط الخلفي المعتدل، وسرعات اللولب وضغط جذر اللولب. وباعتبارها ذوبان عالي اللزوجة، يتم حقنها بعد ذلك في قالب مسخن كهربائيًا في الغالب. أثناء تطبيق ضغط التثبيت وخلال وقت المعالجة المتبقي (مماثل لوقت التبريد المتبقي للبلاستيك الحراري)، يحدث تفاعل الربط الكيميائي المتقاطع/المعالجة الكيميائية. تعمل درجات حرارة القالب التي تصل إلى 180 درجة مئوية تقريبًا على تسريع هذه العملية. في هذه الحالة، تكون المادة في هذه الحالة مترابطة كيميائيًا بشكل لا رجعة فيه ولا يمكن صهرها مع زيادة درجة الحرارة. وبالإضافة إلى هذه السمات الأساسية للعملية، هناك عدد من التفاصيل المهمة الخاصة بالمواد التي يجب أخذها في الاعتبار، خاصةً فيما يتعلق بتصميم القالب والعملية.

لزوجة منخفضة - معالجة لطيفة - معالجة لطيفة

ما يجعل المواد البلاستيكية المتصلدة بالحرارة، مثل مركبات التشكيل القائمة على الإيبوكسي، مثيرة للاهتمام للغاية بالنسبة لتطبيقات التغليف المذكورة أعلاه هو انخفاض لزوجتها في حالة التلدين.

على الرغم من أن هناك أيضًا لدائن حرارية ذات لزوجة انصهار منخفضة (PA، PBT، PPS، إلخ)، فيما يتعلق بمبدأ عملية حقن ذوبان ساخن في قالب مبرد وما ينتج عنه من تجميد المادة على جدار القالب أو الإدخال، إلا أنه يتم الوصول إلى حدود بسرعة، خاصة عندما يتعلق الأمر بالإدخالات الإلكترونية الحساسة وسماكات الجدران الرقيقة. وهنا، تتميز مركبات صب راتنجات الإيبوكسي على وجه الخصوص بمزايا، حيث أنه - بدون التجميد الفوري على جدار القالب - يمكن إجراء معالجة لطيفة، أي الضغوط ودرجات الحرارة المنخفضة (مقارنة درجة حرارة الكتلة للمواد الحرارية التقنية > 240 درجة مئوية، ودرجة حرارة القالب للمواد الحرارية <180 درجة مئوية).

لماذا يساعد التحليل الحراري وعلم الريولوجيا والمحاكاة الحركية الريو-حركية بالفعل أثناء تصميم المنتج

للاستفادة أيضًا من هذه الميزة في العمليات الاقتصادية، يتم وضع متطلبات عالية على المادة والقالب. تتطلب اللزوجة المنخفضة المذكورة أعلاه، خاصة عند ملامستها لجدار القالب الساخن، قالبًا محكم الإغلاق للحفاظ على الوميض عند الحد الأدنى. وهذا يتطلب مفهوم تنفيس مستهدف للسماح للهواء المحبوس بالخروج وتجنب الاحتراق، على سبيل المثال. من وجهة نظر هندسة المعالجة، يتم وضع متطلبين رئيسيين على المادة. أولاً، يجب أن تكون اللزوجة منخفضة قدر الإمكان خلال عملية الحقن بأكملها، والتي يمكن أن تستغرق في بعض الحالات أقل من 10 ثوانٍ في عمليات التغليف. يجب أن يكون ضغط التثبيت ومرحلة المعالجة اللاحقة، المصحوبة بزيادة في اللزوجة، بأسرع ما يمكن من أجل تحقيق دورات اقتصادية قصيرة.

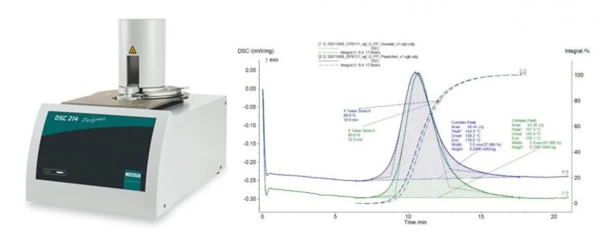

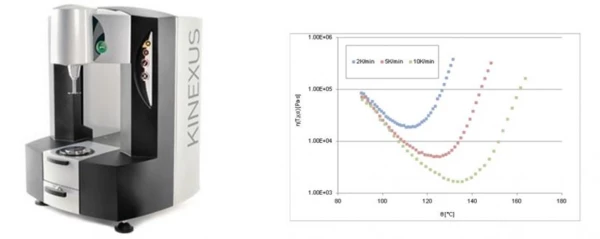

من أجل التمكن من تلبية هذه المتطلبات فيما يتعلق بتصميم القالب واختيار المواد دون بذل جهد تجريبي ضخم، يُنصح بإجراء عمليات محاكاة للعملية لتحسين القالب والمواد والعملية مسبقًا. هناك عدد من الحلول البرمجية المتوفرة في السوق، والتي تشترك جميعها في أنها تتطلب بيانات مواد جديرة بالثقة فيما يتعلق بسلوك المواد الحركية (السلوك الريوكيناتيكي (السلوك الريولوجي المعتمد على التفاعل) من أجل تمثيل محاكاة واقعي لعملية المعالجة بالتدفق. وبالتالي، يمكن تحليل التفاعلية الكيميائية (تفاعل الربط المتشابك/التفاعل المعالج) (الشكل 5) وتقييمها عن طريق تحليل DSC (المسح التفاضلي للمسعرات الحرارية). يمكن إجراء تحليلات اللزوجة عن طريق مقياس الانسيابية الدورانية (الشكل 6). يمكن بعد ذلك توضيح البيانات الخاصة بالمواد المقاسة من كلتا طريقتين القياس في نماذج رياضية لإجراء حلقات محاكاة الأداء الأمثل باستخدام حزم برامج مختلفة. على سبيل المثال، يمكن استخدام برنامج NETZSCH Kinetics Neo لحساب تأثير سيناريوهات درجات الحرارة المختلفة (درجة حرارة القالب، ودرجة حرارة الذوبان) على سلوك المعالجة من أجل تحقيق التوازن الأمثل بين ملء القالب الخالي من المشاكل والضغط المنخفض والتبريد السريع اللاحق.

لمعرفة المزيد عن قياسات DSC المطلوبة لهذه التطبيقات، اقرأ المنشور التالي من هذه السلسلة.

لمزيد من المعلومات مسبقًا، انتقل إلى NETZSCH للتحليل والاختبار.