11.05.2022 by Prof. Dr. Ing. Sascha Englich

Termoutwardzalne formowanie wtryskowe w elektromobilności

Analiza materiałów ma ogromne znaczenie dla projektowania komponentów, form i procesów w przemyśle motoryzacyjnym. Przeczytaj, w jaki sposób różnicowa kalorymetria skaningowa i reologia przyczyniają się do optymalizacji formowania wtryskowego żywic epoksydowych i dowiedz się więcej o procesie formowania wtryskowego termoutwardzalnego i jego zastosowaniu w hermetyzacji elektroniki w pierwszej części tej nowej serii blogów.

Prof. dr inż. Sascha Englich jest profesorem inżynierii tworzyw sztucznych na Uniwersytecie Steinbeis w Berlinie. W ramach serii blogów poświęconych optymalizacji formowania wtryskowego żywic epoksydowych z wykorzystaniem różnicowej kalorymetrii skaningowej i reologii, w pierwszym artykule wyjaśnia proces formowania wtryskowego tworzyw termoutwardzalnych i jego zastosowanie w hermetyzacji elektroniki samochodowej. Ponadto przedstawiono znaczenie analiz materiałowych, np. DSC lub reometru rotacyjnego, dla projektowania komponentów, form i procesów.

E-mobilność stawia wysokie wymagania materiałom: Dlaczego tworzywa termoutwardzalne sprawdzają się lepiej niż tworzywa termoplastyczne w hermetyzacji podzespołów elektronicznych.

W przypadku wielu zastosowań, właściwości tworzyw termoutwardzalnych oferują idealne warunki wstępne dla efektywnego projektowania i produkcji komponentów. Ze względu na doskonałe właściwości termomechaniczne, które - w porównaniu z tworzywami termoplastycznymi - są prawie niezmienne aż do bardzo wysokiego zakresu temperatur, a także równie przekonującą odporność chemiczną i właściwości izolacji elektrycznej, materiały termoutwardzalne są predestynowane do wielu zastosowań komponentów w "trudnych" warunkach. Materiały termoutwardzalne zajmują obecnie centralne miejsce, zwłaszcza ze względu na wymagania wynikające z zastosowań w e-mobilności. Są one idealne do tak zwanych zastosowań hermetyzacyjnych (rysunek 1).

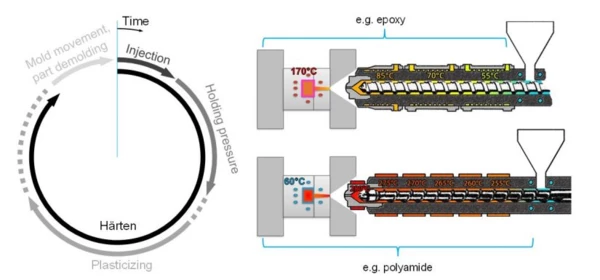

Choć pozornie nie różnią się one od siebie tak bardzo, ponieważ oba zaczynają w formie granulatu (rysunek 2), termoutwardzalne i termoplastyczne mieszanki do formowania znacznie się od siebie różnią. Dotyczy to zarówno ich właściwości materiałowych, jak i przetwarzania, na przykład poprzez formowanie wtryskowe. Głównym tego powodem jest reaktywne zachowanie materiałów termoutwardzalnych podczas (a w niektórych przypadkach nawet przed) przetwarzania. Oznacza to, że oprócz procesów fizycznych zachodzą również procesy chemiczne (sieciowanie trójwymiarowe), które wzajemnie na siebie wpływają. Te i inne szczególne cechy związane z komponentami do formowania termoutwardzalnego muszą być zawsze brane pod uwagę przy projektowaniu maszyn i procesów.

Temperatura jako decydujący czynnik

Główny przebieg procesu formowania wtryskowego tworzyw termoutwardzalnych odpowiada procesowi formowania tworzyw termoplastycznych.

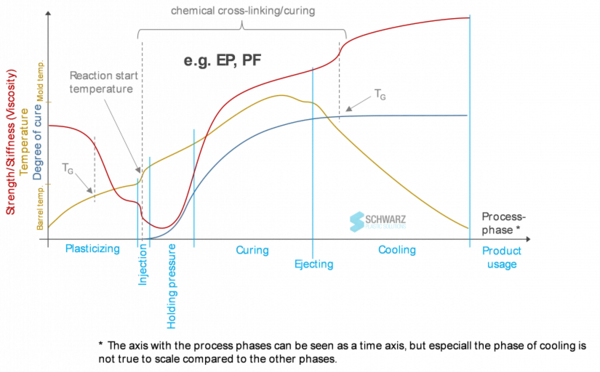

Fazy procesu uplastyczniania, wtrysku, utrzymywania ciśnienia utrzymywania, krzepnięcia/utwardzania przebiegają jako cykl. Poszczególne fazy różnią się jednak w odniesieniu do specyficznych dla materiału komponentów maszyny i formy, a także parametrów procesu (rysunek 3). Początkowo najbardziej oczywistą różnicą jest quasi-"odwrócona" kontrola temperatury. Termoutwardzalne mieszanki formierskie są uplastyczniane tak delikatnie, jak to możliwe w hartowanych cylindrach w temperaturach do max. 90°C (zależnie od materiału), aby zapobiec przedwczesnemu rozpoczęciu reakcji sieciowania. Obejmuje to również umiarkowane przeciwciśnienia, prędkości ślimaka i ściskanie korzenia ślimaka. Stopione materiały o wysokiej lepkości są następnie wtryskiwane do formy ogrzewanej głównie elektrycznie. Podczas gdy stosowane jest ciśnienie utrzymujące i podczas resztkowego czasu utwardzania (analogicznego do resztkowego czasu chłodzenia dla tworzyw termoplastycznych), zachodzi chemiczna reakcja sieciowania/utwardzania. Temperatury formy do ok. 180°C przyspieszają ten proces. W tym stanie materiał jest nieodwracalnie usieciowany chemicznie i nie może być już topiony w podwyższonej temperaturze. Oprócz tych podstawowych cech procesu, istnieje szereg ważnych szczegółów specyficznych dla materiału, które należy wziąć pod uwagę, szczególnie w odniesieniu do projektu formy i procesu.

Niska lepkość - delikatne przetwarzanie

To, co sprawia, że termoutwardzalne tworzywa sztuczne, takie jak epoksydowe mieszanki formierskie, są tak interesujące dla wyżej wymienionych zastosowań hermetyzacji, to ich niska lepkość w stanie uplastycznionym.

Chociaż istnieją również tworzywa termoplastyczne o niskiej lepkości topnienia (PA, PBT, PPS itp.), w odniesieniu do zasady procesu wtryskiwania gorącego stopu do schłodzonej formy i wynikającego z tego zamarzania materiału na ściance formy lub wkładce, jednak ograniczenia są szybko osiągane, szczególnie jeśli chodzi o wrażliwe wkładki elektroniczne i cienkie grubości ścianek. W tym przypadku mieszanki do formowania żywic epoksydowych mają szczególne zalety, ponieważ - bez natychmiastowego zamarzania na ściance formy - możliwe jest delikatne przetwarzanie, tj. niskie ciśnienia i temperatury (porównaj temperaturę masy termoutwardzalnych tworzyw technicznych > 240°C, temperaturę formy termoutwardzalnych tworzyw sztucznych < 180°C).

Dlaczego analiza termiczna, reologia i symulacja reologiczno-kinetyczna są pomocne podczas projektowania produktu?

Aby wykorzystać tę zaletę również w procesach ekonomicznych, na materiał i formę nakładane są wysokie wymagania. Wspomniana wcześniej niska lepkość, szczególnie w kontakcie z gorącą ścianą formy, wymaga dobrze uszczelnionej formy, aby ograniczyć wypływanie do minimum. Wymaga to ukierunkowanej koncepcji odpowietrzania, aby umożliwić ucieczkę uwięzionego powietrza i na przykład uniknąć palnika. Z punktu widzenia inżynierii przetwarzania, na materiał nakładane są dwa główne wymagania. Po pierwsze, lepkość powinna być jak najniższa podczas całego procesu wtrysku, który w niektórych przypadkach może trwać <10 s w procesach enkapsulacji. Późniejsza faza utrzymywania ciśnienia i utwardzania, której towarzyszy wzrost lepkości, powinna być jak najszybsza w celu osiągnięcia krótkich cykli ekonomicznych.

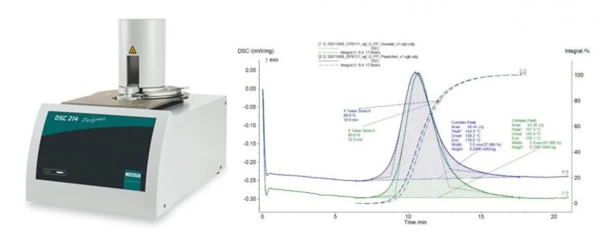

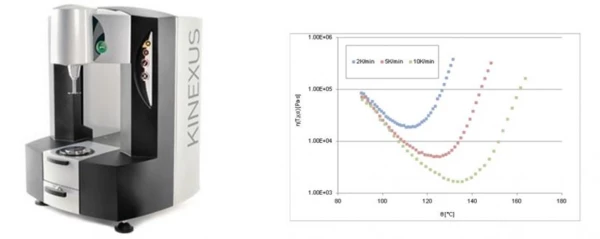

Aby móc spełnić te wymagania w odniesieniu do projektu formy i materiału selection bez ogromnego wysiłku eksperymentalnego, zaleca się przeprowadzenie symulacji procesu w celu optymalizacji formy, materiału i procesu z wyprzedzeniem. Na rynku dostępnych jest wiele rozwiązań programowych, z których wszystkie mają tę wspólną cechę, że wymagają wiarygodnych danych materiałowych dotyczących odpowiedniego reokinetycznego (zależnego od reakcji zachowania reologicznego) zachowania materiału w celu realistycznego symulacyjnego odwzorowania procesu utwardzania przepływowego. Tak więc reaktywność chemiczna (reakcja sieciowania/utwardzania) może być analizowana (rysunek 5) i oceniana za pomocą analizy DSC (różnicowa kalorymetria skaningowa). Analizy lepkości można przeprowadzić za pomocą reometru rotacyjnego (rysunek 6). Zmierzone dane specyficzne dla materiału z obu metod pomiarowych można następnie zilustrować w modelach matematycznych w celu wykonania symulacyjnych pętli optymalizacyjnych przy użyciu różnych pakietów oprogramowania. Na przykład oprogramowanieNETZSCH Kinetics Neo może być wykorzystane do obliczenia wpływu różnych scenariuszy temperaturowych (temperatura formy, temperatura stopu) na zachowanie utwardzania w celu osiągnięcia optymalnej równowagi między bezproblemowym, niskociśnieniowym napełnianiem formy a późniejszym szybkim chłodzeniem.

Aby dowiedzieć się więcej o pomiarach DSC wymaganych w tych zastosowaniach, przeczytaj następny post z tej serii.

Więcej informacji można znaleźć na stronie NETZSCH Analyzing & Testing.