11.05.2022 von Prof. Dr. Ing. Sascha Englich

Duroplastspritzguss in der E-Mobilität

Materialanalysen sind für die Bauteil- sowie Werkzeug- und Prozessauslegung im Automobilbereich von großer Bedeutung. Lesen Sie, wie dynamische Differenzkalorimetrie und Rheologie zur Optimierung von Epoxidharz-Spritzguss beitragen und erfahren Sie im ersten Teil dieser neuen Blogreihe mehr über den Ablauf von Duroplastspritzguss und dessen Anwendung in der Elektronikverkapselung.

Prof. Dr. Ing. Sascha Englich ist Professor für Kunststofftechnik an der Steinbeis Hochschule Berlin. Im Rahmen einer Blogreihe zur Optimierung von Epoxidharz-Spritzguss mittels Dynamischer Differenzkalorimetrie und Rheologie erläutert er im ersten Teil den Ablauf von Duroplastspritzguss und dessen Anwendung in der Elektronikverkapselung im Automobilbereich. Außerdem wird die Bedeutung von Materialanalysen, z.B. DSC oder Rotationsrheometer, für die Bauteil- und Werkzeug- und Prozessauslegung dargestellt.

E-Mobility stellt hohe Anforderungen an die Werkstoffe: Warum Duroplaste bei der Einkapselung von elektronischen Bauteilen besser abschneiden als Thermoplaste

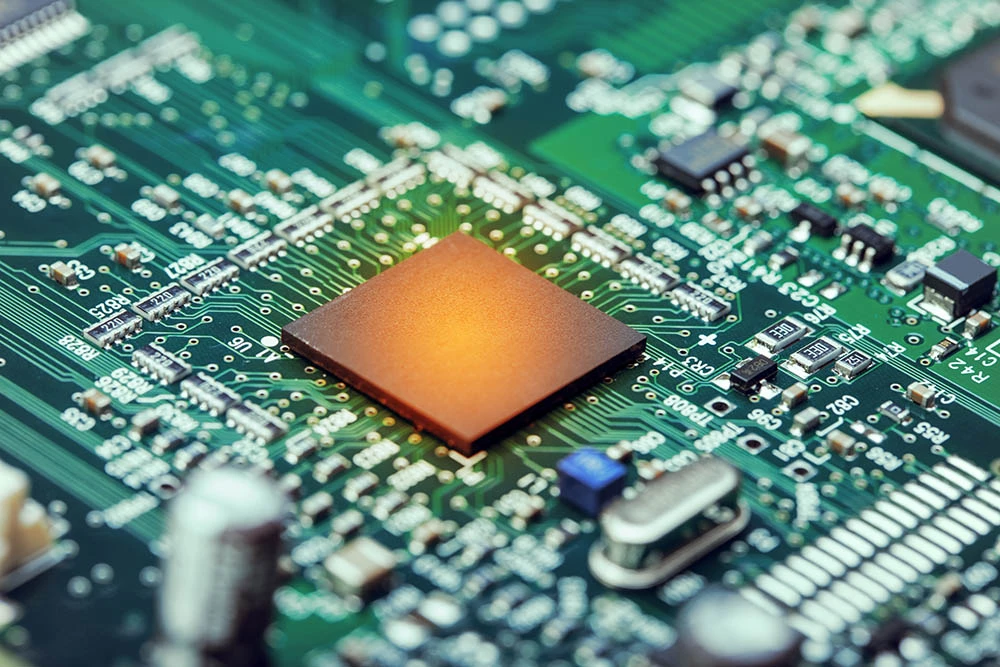

Für viele Anwendungen bieten die Eigenschaften duroplastischer Kunststoffe die idealen Voraussetzungen für eine effiziente Bauteilgestaltung sowie -herstellung. Aufgrund ihres exzellenten thermo-mechanischen Verhaltens, welches bis in einen, verglichen mit Thermoplasten, sehr hohen Temperaturbereich nahezu konstant ist, gepaart mit ebenso überzeugenden chemischen Beständigkeiten sowie elektrischen Isolationseigenschaften sind duroplastische Werkstoffe prädestiniert für viele Bauteilanwendungen unter „rauen“ Bedingungen. Gerade durch Anforderungen, die aus E-Mobility-Anwendungen hervorgehen, treten duroplastische Werkstoffe aktuell stark in den Fokus. Für sogenannte Encapsulation-Anwendungen sind sie wie geschaffen (Bild 1).

Als Ausgangsmaterial in Granulatform scheinbar gar nicht so unterschiedlich (Bild 2), unterscheiden sich duroplastische sowie thermoplastische Kunststoffformmassen doch erheblich voneinander. Das betrifft sowohl ihre Werkstoffeigenschaften als auch ihre Verarbeitung, zum Beispiel durch das Spritzgießverfahren. Maßgeblicher Grund hierfür ist das reaktive Verhalten duroplastischer Werkstoffe während (teilweise auch schon vor) der Verarbeitung. D.h. es laufen neben physikalischen auch chemische Vorgänge (3-dimensionale molekulare Vernetzung) ab, wobei sich diese dabei gegeneinander beeinflussen. Diese und weitere Besonderheiten in Zusammenhang mit duroplastischen Formmassen müssen bei der Maschinen- und Prozessauslegung stets beachtet werden.

Warum die Temperatur alles entscheidet

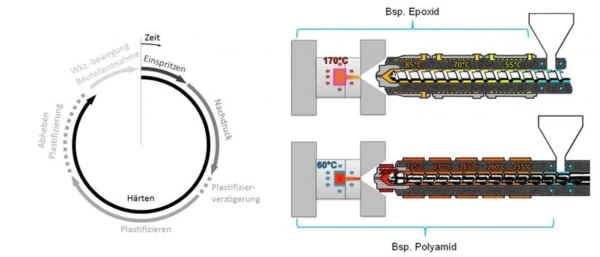

Der prinzipielle Verfahrensablauf beim Spritzgießen von duroplastischen Formmassen ist analog zu dem von thermoplastischen.

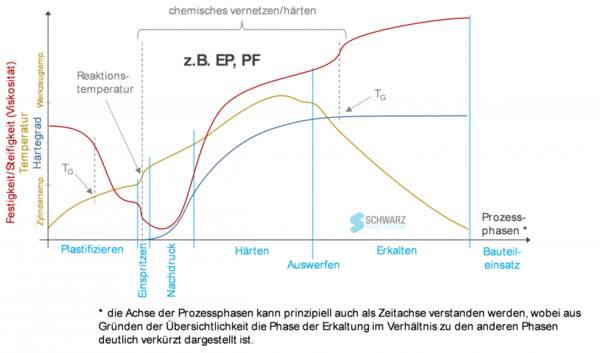

Die Prozessphasen Plastifizieren, Einspritzen, Nachdruck aufrechthalten, Verfestigen/Härten werden als Zyklus durchlaufen. Jedoch unterscheiden sich die einzelnen Phasen bzgl. der werkstoffspezifischen Maschinen-/Werkzeugkomponenten sowie Prozessparameter, Bild 3. Der zunächst deutlichste Unterschied liegt in der quasi „umgekehrten“ Temperaturführung. Duroplastische Formmassen werden in medientemperierten Zylindern bei Temperaturen bis max. 90°C (materialspezifisch) möglichst schonend plastifiziert, um ein vorzeitiges Starten der Vernetzungsreaktion zu unterbinden. Dazu gehören auch moderate Staudrücke, Schneckendrehzahlen sowie Schneckenkernkompressionen. Als hochviskose Schmelze werden sie dann in ein meist elektrisch beheiztes Werkzeug eingespritzt. Während des Nachdrückens und einer Resthärtezeit (analog zur Restkühlzeit bei Thermoplasten) vollzieht sich die chemische Vernetzungsreaktion/Härtungsreaktion. Werkzeugtemperaturen bis ca. 180°C beschleunigen dabei diesen Vorgang. Anschließend kann das Bauteil im heißen Zustand entformt und entnommen werden. In diesem Zustand ist es irreversibel chemisch vernetzt und kann nun nicht mehr durch Temperatureinwirkung zum Schmelzen gebracht werden. Neben diesen grundsätzlichen Verfahrensmerkmalen gibt es noch eine Reihe wichtiger werkstoffspezifischer Details, die es vor allem bzgl. Werkzeug- und Prozessdesign zu beachten gibt.

Geringe Viskosität – Schonende Verarbeitung

Was duroplastische Kunststoffe, bspw. epoxidharz-basierte Formmassen, für die eingangs erwähnten Umhüllungsanwendungen u.a. so interessant macht, ist deren geringe Viskosität im plastifizierten Zustand.

Zwar existieren auch thermoplastische Kunststoffe mit niedrigen Schmelzeviskositäten (PA, PBT, PPS usw.) aber im Hinblick auf das Verfahrensprinzip mit Einspritzen einer heißen Schmelze in ein gekühltes Werkzeug und dem dabei auftretenden Einfrieren des Werkstoffes an der Werkzeugwand oder einem Einlegeteil sind hier schnell Grenzen erreicht, vor allem wenn es um empfindliche elektronische Einlegeteile und dünne Wandstärken geht. Hier zeigen vor allem Epoxidharzformmassen ihre Vorteile, da ohne das sofortige Einfrieren an der Werkzeugwand eine schonende, d.h. geringe Drücke und Temperaturen (vgl. Massetemperatur techn. Thermoplaste >240°C, Werkzeugtemperatur Duroplaste <180°C), Verarbeitung möglich ist.

Warum Thermoanalyse, Rheologie und Rheo-Kinetische Simulation schon beim Produktdesign helfen

Um diesen Vorteil auch in einem wirtschaftlichen Prozess ausnutzen zu können, werden an das Material und das Werkzeug hohe Anforderungen gestellt. Die zuvor angesprochene geringe Viskosität, vor allem beim Kontakt mit der heißen Werkzeugwand, verlangt nach einem sehr gut abgedichteten Werkzeug, um Gratbildung möglichst gering zu halten. Dies macht ein gezieltes Entlüftungskonzept notwendig, um die eingeschlossene Luft entweichen zu lassen und z. B. Brenner zu vermeiden. An das Material werden dabei aus prozesstechnischer Sicht zwei Hauptanforderungen gestellt. Zum einen soll während des gesamten Einspritzvorganges, der bei Umhüllungsprozessen teilweise >10s sein kann, die Viskosität möglichst gering sein. Die anschließende Nachdruck- und Härtungsphase, die mit einer Viskositätserhöhung einhergeht, soll möglichst schnell ablaufen, um kurze wirtschaftliche Zykluszeiten zu realisieren.

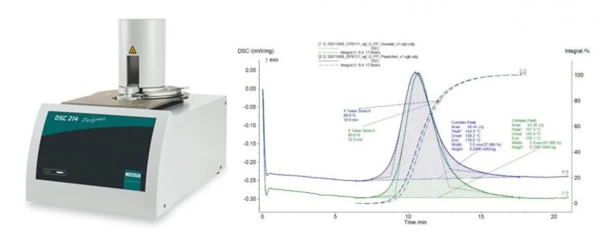

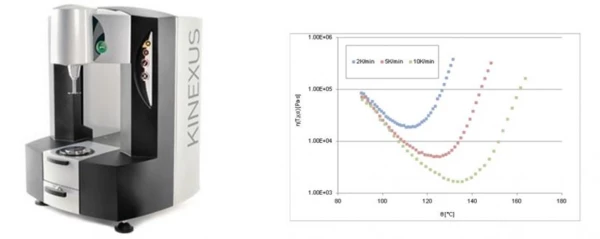

Um diese Anforderungen hinsichtlich Werkzeugdesign und Materialauswahl ohne großen experimentellen Aufwand bedienen zu können, ist es empfehlenswert, im Vorfeld Prozesssimulationen zur Werkzeug-, Material- und Prozessoptimierung durchzuführen. Hierzu existieren eine Reihe von Softwarelösungen am Markt, wobei bei allen gemein ist, dass sie für eine realitätsgetreue simulative Abbildung des Fließ-Härtungs-Prozesses vertrauenswürdige Materialdaten bzgl. des jeweiligen rheokinetischen (reaktionsabhängigen rheologischen Verhaltens) Materialverhaltens benötigen. Dabei kann die chemische Reaktivität (Vernetzung-/Härtungsreaktion) mittels DSC-Analyse (Differential Scanning Calorimetry) analysiert, Bild 5, und bewertet werden. Viskositätsanalysen können mittels eines Rotationsrheometers durchgeführt werden, Bild 6. Die gemessenen materialspezifischen Daten aus beiden Messmethoden können dann in mathematischen Modellen abgebildet werden, um mit Hilfe verschiedener Software Optimierungsschleifen simulativ durchzuführen. Bspw. kann mittels der Software NETZSCH Kinetics Neo anhand unterschiedlicher Temperaturszenarien (Werkzeugtemperatur, Massetemperatur) deren Auswirkung auf das Aushärtungsverhalten berechnet werden, um den optimalen Spagat zwischen störungsfreier, druckarmer Werkzeugfüllung sowie anschließender schneller Aushärtung zu realisieren.

Wenn Sie mehr über die notwendigen DSC-Messungen für diese Anwendungen erfahren möchten, bleiben Sie dran und lesen Sie den nächsten Beitrag dieser Serie.

Weitere Informationen vorab finden Sie auf Analysieren & Prüfen – NETZSCH Analyzing & Testing.