11.05.2022 by Prof. Dr. Ing. Sascha Englich

E-Mobilitede Termoset Enjeksiyon Kalıplama

Malzeme analizi, otomotiv endüstrisinde bileşenlerin yanı sıra kalıp ve proses tasarımı için de büyük önem taşımaktadır. Diferansiyel taramalı kalorimetri ve reolojinin epoksi reçine enjeksiyon kalıplama optimizasyonuna nasıl katkıda bulunduğunu okuyun ve bu yeni blog serisinin ilk bölümünde termoset enjeksiyon kalıplama süreci ve elektronik kapsüllemedeki uygulaması hakkında daha fazla bilgi edinin.

Dr. Ing. Sascha Englich, Berlin Steinbeis Üniversitesi'nde plastik mühendisliği profesörüdür. Diferansiyel taramalı kalorimetri ve reoloji kullanarak epoksi reçine enjeksiyon kalıplamanın optimizasyonu üzerine bir blog serisinin parçası olarak, bu ilk makalede termoset enjeksiyon kalıplama sürecini ve otomotiv elektroniği kapsüllemesindeki uygulamasını açıklıyor. Ayrıca, bileşen, kalıp ve süreç tasarımı için DSC veya rotasyonel reometre gibi malzeme analizlerinin önemi sunulmaktadır.

E-mobilite, malzemelerden yüksek taleplerde bulunmaktadır: Elektronik bileşenlerin kapsüllenmesinde termosetler neden termoplastiklerden daha iyi performans gösteriyor?

Birçok uygulama için termoset plastiklerin özellikleri, verimli bileşen tasarımı ve üretimi için ideal ön koşullar sunmaktadır. Termoplastiklere kıyasla çok yüksek bir sıcaklık aralığına kadar neredeyse sabit olan mükemmel termomekanik davranışları ve aynı derecede ikna edici kimyasal direnç ve elektrik yalıtım özellikleri nedeniyle termoset malzemeler "zorlu" koşullar altındaki birçok bileşen uygulaması için önceden belirlenmiştir. Termoset malzemeler, özellikle e-mobilite uygulamalarından kaynaklanan gereksinimler nedeniyle bugünlerde ön plana çıkmaktadır. Enkapsülasyon olarak adlandırılan uygulamalar için idealdirler (Şekil 1).

Her ikisi de pelet formunda başladığı için görünüşte çok farklı olmasa da (Şekil 2), termoset ve termoplastik kalıplama bileşikleri birbirlerinden önemli ölçüde farklıdır. Bu durum hem malzeme özellikleri hem de örneğin enjeksiyon kalıplama yoluyla işlenmeleri için geçerlidir. Bunun temel nedeni, termoset malzemelerin işleme sırasında (ve hatta bazı durumlarda öncesinde) reaktif davranışlarıdır. Bu, fiziksel süreçlere ek olarak kimyasal süreçlerin de (3 boyutluÇapraz geçiş noktasıFrekans taraması veya zaman/sıcaklık taraması gibi reolojik testlerde, çaprazlama noktası numunenin "geçiş" noktasını belirtmek için uygun bir referans noktasıdır. çapraz bağlanma) gerçekleştiği ve süreçte birbirini etkilediği anlamına gelir. Termoset kalıplama bileşenleriyle bağlantılı bu ve diğer özel özellikler, makine ve proses tasarımında her zaman dikkate alınmalıdır.

Genel Belirleyici Faktör Olarak Sıcaklık

Termoset kalıplama bileşiklerinin enjeksiyon kalıplamasındaki temel işlem akışı termoplastiklerinkine karşılık gelir.

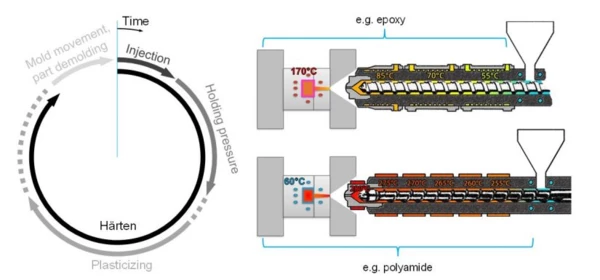

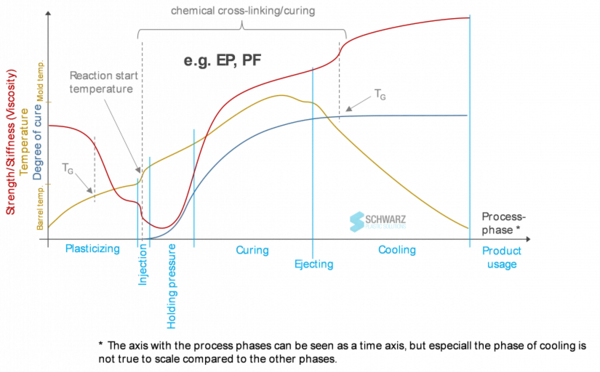

Plastikleştirme, enjeksiyon, tutma basıncının korunması, katılaştırma/kürleme işlem aşamaları bir döngü olarak yürütülür. Ancak her bir aşama, malzemeye özgü makine ve kalıp bileşenlerinin yanı sıra işlem parametreleri açısından farklılık gösterir (Şekil 3). Başlangıçta en belirgin fark, yarı "tersine çevrilmiş" sıcaklık kontrolüdür. Termoset kalıplama bileşikleri, ortam temperli silindirlerde maksimum 90°C'ye kadar olan sıcaklıklarda mümkün olduğunca yumuşak bir şekilde plastikleştirilir. çapraz bağlanma reaksiyonunun erken başlamasını önlemek için 90°C (malzemeye özel). Bu aynı zamanda ılımlı geri basınçları, vida hızlarını ve vida kökü sıkıştırmalarını da içerir. Yüksek viskoziteli eriyikler olarak, daha sonra çoğunlukla elektrikle ısıtılan bir kalıba enjekte edilirler. Tutma basıncı uygulanırken ve artık kürlenme süresi boyunca (termoplastikler için artık soğuma süresine benzer), kimyasalÇapraz geçiş noktasıFrekans taraması veya zaman/sıcaklık taraması gibi reolojik testlerde, çaprazlama noktası numunenin "geçiş" noktasını belirtmek için uygun bir referans noktasıdır. çapraz bağlanma/kürlenme reaksiyonu gerçekleşir. Yaklaşık 180°C'ye varan kalıp sıcaklıkları bu süreci hızlandırır. Bu durumda, malzeme geri döndürülemez şekilde kimyasal olarakÇapraz geçiş noktasıFrekans taraması veya zaman/sıcaklık taraması gibi reolojik testlerde, çaprazlama noktası numunenin "geçiş" noktasını belirtmek için uygun bir referans noktasıdır. çapraz bağlanır ve artık artan sıcaklıkla eritilemez. Bu temel proses özelliklerinin yanı sıra, özellikle kalıp ve proses tasarımı ile ilgili olarak dikkate alınması gereken malzemeye özgü bir dizi önemli ayrıntı vardır.

Düşük Viskozite - Hassas İşleme

Epoksi bazlı kalıplama bileşikleri gibi termoset plastikleri yukarıda bahsedilen kapsülleme uygulamaları için bu kadar ilginç kılan şey, plastikleştirilmiş durumdaki düşük viskoziteleridir.

DüşükErime Sıcaklıkları ve EntalpileriGizli ısı olarak da bilinen bir maddenin füzyon entalpisi, bir maddeyi katı halden sıvı hale dönüştürmek için gerekli olan enerji girdisinin, tipik olarak ısının bir ölçüsüdür. Bir maddenin erime noktası, katı (kristal) halden sıvı (izotropik eriyik) hale geçtiği sıcaklıktır. erime viskoziteli termoplastikler de (PA, PBT, PPS, vb.) olmasına rağmen, soğutulmuş bir kalıba sıcak bir eriyik enjekte etme ve bunun sonucunda malzemenin kalıp duvarında veya bir ek parçada donması işlem prensibi ile ilgili olarak, özellikle hassas elektronik ek parçalar ve ince duvar kalınlıkları söz konusu olduğunda, sınırlara hızla ulaşılır. Burada, epoksi reçine kalıplama bileşikleri özellikle avantajlıdır, çünkü - kalıp duvarında hemen donma olmadan - yumuşak işleme, yani düşük basınçlar ve sıcaklıklar (teknik termosetlerin kütle sıcaklığını >240°C, termosetlerin kalıp sıcaklığını <180°C ile karşılaştırın) mümkündür.

Termal Analiz, Reoloji ve Reo-Kinetik Simülasyon Ürün Tasarımı Sırasında Neden Yardımcı Olur?

Bu avantajdan ekonomik süreçlerde de faydalanmak için malzemeden ve kalıptan yüksek taleplerde bulunulur. Yukarıda bahsedilen düşük viskozite, özellikle sıcak kalıp duvarıyla temas halindeyken, parlamayı minimumda tutmak için iyi kapatılmış bir kalıp gerektirir. Bu, örneğin sıkışan havanın kaçmasına izin vermek ve brülörü önlemek için hedeflenmiş bir havalandırma konsepti gerektirir. İşleme mühendisliği açısından bakıldığında, malzeme için iki ana gereklilik söz konusudur. İlk olarak, kapsülleme işlemlerinde bazı durumlarda <10 saniye sürebilen tüm enjeksiyon işlemi sırasında viskozite mümkün olduğunca düşük olmalıdır. Viskozitedeki artışın eşlik ettiği sonraki tutma basıncı veKürleşme (Çapraz Bağlanma Reaksiyonları)Kelimenin tam anlamıyla tercüme edildiğinde, "çapraz bağlama" terimi "çapraz ağ oluşturma" anlamına gelir. Kimyasal bağlamda, moleküllerin kovalent bağlar oluşturarak ve üç boyutlu ağlar oluşturarak birbirine bağlandığı reaksiyonlar için kullanılır. kürleme aşaması, kısa ekonomik döngüler elde etmek için mümkün olduğunca hızlı olmalıdır.

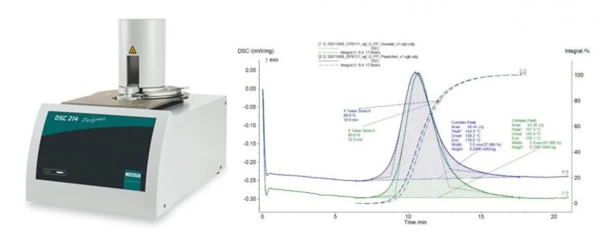

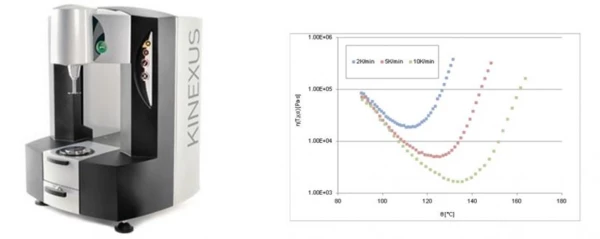

Kalıp tasarımı ve malzeme ile ilgili bu gereksinimleri karşılayabilmek için selectiyon büyük deneysel çaba olmadan, kalıbı, malzemeyi ve süreci önceden optimize etmek için süreç simülasyonlarının yapılması tavsiye edilir. Piyasada bir dizi yazılım çözümü mevcuttur ve bunların hepsinin ortak noktası, akışla sertleştirme sürecinin gerçekçi bir simülatif temsili için ilgili reokinetik (reaksiyona bağlı reolojik davranış) malzeme davranışına ilişkin güvenilir malzeme verilerine ihtiyaç duymalarıdır. Böylece kimyasal reaktivite (çapraz bağlanma/kürlenme reaksiyonu) analiz edilebilir (Şekil 5) ve DSC analizi (Diferansiyel Taramalı Kalorimetri) aracılığıyla değerlendirilebilir. Viskozite analizleri bir rotasyonel reometre aracılığıyla gerçekleştirilebilir (Şekil 6). Her iki ölçüm yönteminden elde edilen malzemeye özgü veriler daha sonra çeşitli yazılım paketleri kullanılarak simülatif optimizasyon döngüleri gerçekleştirmek için matematiksel modellerde gösterilebilir. Örneğin, NETZSCH Kinetics Neo yazılımı, sorunsuz, düşük basınçlı kalıp doldurma ve ardından hızlı soğutma arasında optimum dengeyi sağlamak için farklı sıcaklık senaryolarının (kalıp sıcaklığı, eriyik sıcaklığı) kürleme davranışı üzerindeki etkisini hesaplamak için kullanılabilir.

Bu uygulamalar için gereken DSC ölçümleri hakkında daha fazla bilgi edinmek için bu serinin bir sonraki yazısını okuyun.

Önceden daha fazla bilgi için NETZSCH Analiz ve Test bölümüne gidin.