11.05.2022 by Prof. Dr. Ing. Sascha Englich

Moldagem por injeção de termofixos em E-Mobility

A análise de materiais é de grande importância para o projeto de componentes, moldes e processos na indústria automotiva. Leia como a calorimetria exploratória diferencial e a reologia contribuem para a otimização da moldagem por injeção de resina epóxi e saiba mais sobre o processo de moldagem por injeção de termofixos e sua aplicação no encapsulamento de produtos eletrônicos na primeira parte desta nova série do blog.

O Prof. Dr. Ing. Sascha Englich é professor de engenharia de plásticos na Universidade Steinbeis de Berlim. Como parte de uma série de blogs sobre a otimização da moldagem por injeção de resina epóxi usando calorimetria exploratória diferencial e reologia, ele explica o processo de moldagem por injeção de termofixos e sua aplicação no encapsulamento de eletrônicos automotivos neste primeiro artigo. Além disso, é apresentada a importância das análises de materiais, por exemplo, DSC ou reômetro rotacional, para o projeto de componentes, moldes e processos.

A mobilidade eletrônica exige muito dos materiais: Por que os termofixos têm melhor desempenho do que os termoplásticos no encapsulamento de componentes eletrônicos.

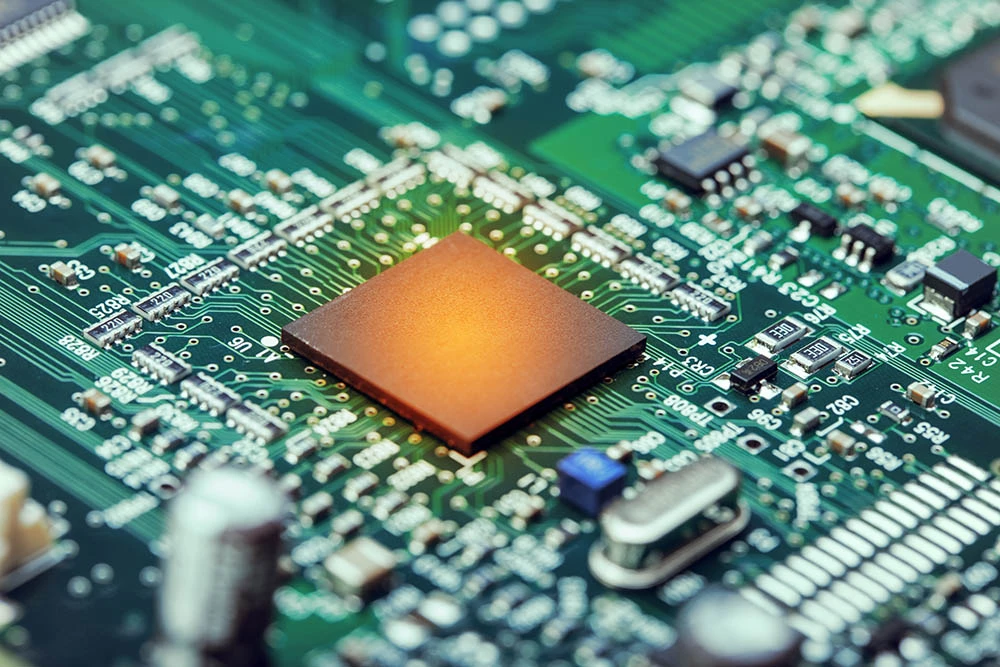

Para muitas aplicações, as propriedades dos plásticos termofixos oferecem os pré-requisitos ideais para o projeto e a fabricação eficientes de componentes. Devido ao seu excelente comportamento termomecânico, que é - em comparação com os termoplásticos - quase constante até uma faixa de temperatura muito alta, juntamente com a resistência química e as propriedades de isolamento elétrico igualmente convincentes, os materiais termofixos são predestinados para muitas aplicações de componentes em condições "severas". Atualmente, os materiais termofixos ocupam o centro do palco, especialmente devido aos requisitos decorrentes de aplicações em mobilidade eletrônica. Eles são ideais para as chamadas aplicações de encapsulamento (Figura 1).

Embora aparentemente não sejam tão diferentes, pois ambos começam na forma de pellets (Figura 2), os compostos de moldagem termofixos e termoplásticos diferem significativamente um do outro. Isso se aplica tanto às propriedades de seus materiais quanto ao processamento, por exemplo, por moldagem por injeção. A principal razão para isso é o comportamento reativo dos materiais termofixos durante (e, em alguns casos, até mesmo antes) do processamento. Isso significa que, além dos processos físicos, também ocorrem processos químicos (reticulação tridimensional), que influenciam uns aos outros no processo. Essas e outras características especiais relacionadas aos componentes de moldagem de termofixos devem sempre ser levadas em conta no projeto da máquina e do processo.

Temperatura como fator decisivo geral

O principal fluxo de processo na moldagem por injeção de compostos de moldagem termofixos corresponde ao dos termoplásticos.

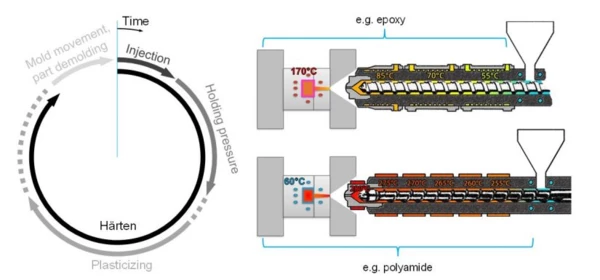

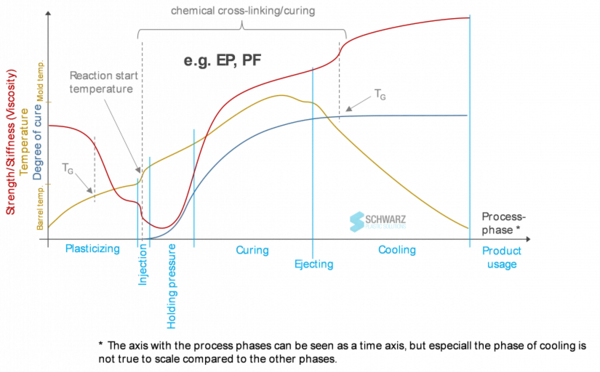

As fases do processo de plastificação, injeção, manutenção da pressão de retenção, solidificação/Cura (reações de reticulação)Traduzido literalmente, o termo "crosslinking" significa "rede cruzada". No contexto químico, ele é usado para reações em que as moléculas são unidas por meio da introdução de ligações covalentes e da formação de redes tridimensionais.cura são executadas como um ciclo. As fases individuais, no entanto, diferem em relação aos componentes da máquina e do molde específicos do material, bem como aos parâmetros do processo (Figura 3). A diferença inicialmente mais óbvia é o controle de temperatura quase "invertido". Os compostos de moldagem termofixos são plastificados o mais suavemente possível em cilindros temperados em temperaturas de até no máx. 90°C (específico do material) para evitar o início prematuro da reação de reticulação. Isso também inclui contrapressões moderadas, velocidades de rosca e compressões da raiz da rosca. Como fundidos altamente viscosos, eles são então injetados em um molde aquecido eletricamente. Enquanto a pressão de retenção é aplicada e durante um tempo de Cura (reações de reticulação)Traduzido literalmente, o termo "crosslinking" significa "rede cruzada". No contexto químico, ele é usado para reações em que as moléculas são unidas por meio da introdução de ligações covalentes e da formação de redes tridimensionais.cura residual (análogo ao tempo de resfriamento residual para termoplásticos), ocorre a reação química de reticulação/Cura (reações de reticulação)Traduzido literalmente, o termo "crosslinking" significa "rede cruzada". No contexto químico, ele é usado para reações em que as moléculas são unidas por meio da introdução de ligações covalentes e da formação de redes tridimensionais.cura. Temperaturas do molde de até aproximadamente 180°C aceleram esse processo. Nesse estado, o material é irreversivelmente reticulado quimicamente e não pode mais ser derretido com o aumento da temperatura. Juntamente com esses recursos básicos do processo, há vários detalhes importantes específicos do material que precisam ser considerados, principalmente com relação ao projeto do molde e do processo.

Baixa viscosidade - Processamento suave

O que torna os plásticos termoendurecíveis, como os compostos de moldagem à base de epóxi, tão interessantes para as aplicações de encapsulamento mencionadas acima é sua baixa viscosidade no estado plastificado.

Embora também existam termoplásticos com baixas viscosidades deTemperaturas e entalpias de fusãoA entalpia de fusão de uma substância, também conhecida como calor latente, é uma medida da entrada de energia, normalmente calor, necessária para converter uma substância do estado sólido para o líquido. O ponto de fusão de uma substância é a temperatura na qual ela muda de estado, passando do sólido (cristalino) para o líquido (fusão isotrópica). fusão (PA, PBT, PPS, etc.), no que diz respeito ao princípio do processo de injeção de um fundido quente em um molde resfriado e o consequente congelamento do material na parede do molde ou em um inserto, no entanto, os limites são rapidamente alcançados, principalmente quando se trata de insertos eletrônicos sensíveis e espessuras de parede finas. Aqui, os compostos de moldagem de resina epóxi, em particular, apresentam vantagens, uma vez que - sem congelamento imediato na parede do molde - é possível um processamento suave, ou seja, baixas pressões e temperaturas (compare a temperatura da massa de termofixos técnicos >240°C, temperatura do molde de termofixos <180°C).

Por que a análise térmica, a reologia e a simulação reocinética já ajudam no projeto do produto?

Para também se beneficiar dessa vantagem em processos econômicos, são impostas altas exigências ao material e ao molde. A baixa viscosidade mencionada anteriormente, especialmente quando em contato com a parede quente do molde, exige um molde bem vedado para manter o flash no mínimo. Isso requer um conceito de ventilação direcionado para permitir que o ar aprisionado escape e para evitar a queima, por exemplo. Do ponto de vista da engenharia de processamento, dois requisitos principais são impostos ao material. Em primeiro lugar, a viscosidade deve ser a mais baixa possível durante todo o processo de injeção, que, em alguns casos, pode levar menos de 10 s nos processos de encapsulamento. A pressão de retenção e a fase de Cura (reações de reticulação)Traduzido literalmente, o termo "crosslinking" significa "rede cruzada". No contexto químico, ele é usado para reações em que as moléculas são unidas por meio da introdução de ligações covalentes e da formação de redes tridimensionais.cura subsequentes, acompanhadas por um aumento na viscosidade, devem ser as mais rápidas possíveis para obter ciclos econômicos curtos.

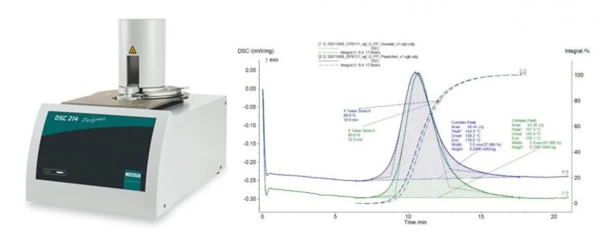

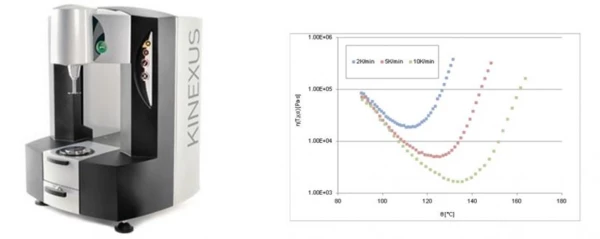

Para poder atender a esses requisitos com relação ao projeto do molde e ao material selection sem grandes esforços experimentais, é aconselhável realizar simulações de processo para otimizar o molde, o material e o processo com antecedência. Há várias soluções de software disponíveis no mercado, e todas elas têm em comum o fato de exigirem dados confiáveis sobre o respectivo comportamento reocinético (comportamento reológico dependente de reação) do material para uma representação simulada realista do processo de Cura (reações de reticulação)Traduzido literalmente, o termo "crosslinking" significa "rede cruzada". No contexto químico, ele é usado para reações em que as moléculas são unidas por meio da introdução de ligações covalentes e da formação de redes tridimensionais.cura por fluxo. Assim, a reatividade química (reação de reticulação/Cura (reações de reticulação)Traduzido literalmente, o termo "crosslinking" significa "rede cruzada". No contexto químico, ele é usado para reações em que as moléculas são unidas por meio da introdução de ligações covalentes e da formação de redes tridimensionais.cura) pode ser analisada (figura 5) e avaliada por meio da análise de DSC (Calorimetria Exploratória Diferencial). As análises de viscosidade podem ser realizadas por meio de um reômetro rotacional (Figura 6). Os dados específicos do material medido a partir de ambos os métodos de medição podem ser ilustrados em modelos matemáticos para realizar loops de otimização de desempenho simulativo usando vários pacotes de software. Por exemplo, o softwareNETZSCH Kinetics Neo pode ser usado para calcular o efeito de diferentes cenários de temperatura (temperatura do molde, temperatura deTemperaturas e entalpias de fusãoA entalpia de fusão de uma substância, também conhecida como calor latente, é uma medida da entrada de energia, normalmente calor, necessária para converter uma substância do estado sólido para o líquido. O ponto de fusão de uma substância é a temperatura na qual ela muda de estado, passando do sólido (cristalino) para o líquido (fusão isotrópica). fusão) sobre o comportamento da Cura (reações de reticulação)Traduzido literalmente, o termo "crosslinking" significa "rede cruzada". No contexto químico, ele é usado para reações em que as moléculas são unidas por meio da introdução de ligações covalentes e da formação de redes tridimensionais.cura a fim de obter o equilíbrio ideal entre o preenchimento do molde de baixa pressão e sem problemas e o resfriamento rápido subsequente.

Para saber mais sobre as medições de DSC necessárias para essas aplicações, leia a próxima postagem desta série.

Para obter mais informações antecipadamente, acesse NETZSCH Analyzing & Testing.