11.05.2022 by Prof. Dr. Ing. Sascha Englich

Θερμοσκληρυνόμενη χύτευση με έγχυση στην E-Mobility

Η ανάλυση υλικών έχει μεγάλη σημασία για το σχεδιασμό εξαρτημάτων, καθώς και για το σχεδιασμό καλουπιών και διαδικασιών στην αυτοκινητοβιομηχανία. Διαβάστε, πώς η διαφορική θερμιδομετρία σάρωσης και η ρεολογία συμβάλλουν στη βελτιστοποίηση της χύτευσης με έγχυση εποξειδικής ρητίνης και μάθετε περισσότερα για τη διαδικασία χύτευσης με έγχυση θερμοσκληρυνόμενων υλικών και την εφαρμογή της στην ενθυλάκωση ηλεκτρονικών προϊόντων στο πρώτο μέρος αυτής της νέας σειράς ιστολογίων.

Οκαθηγητής Dr. Ing. Sascha Englich είναι καθηγητής πλαστικής μηχανικής στο Πανεπιστήμιο Steinbeis του Βερολίνου. Στο πλαίσιο μιας σειράς ιστολογίων σχετικά με τη βελτιστοποίηση της χύτευσης με έγχυση εποξειδικών ρητινών με τη χρήση της διαφορικής θερμιδομετρίας σάρωσης και της ρεολογίας, εξηγεί τη διαδικασία της χύτευσης με έγχυση θερμοσκληρυνόμενων ρητινών και την εφαρμογή της στην ενθυλάκωση ηλεκτρονικών προϊόντων της αυτοκινητοβιομηχανίας σε αυτό το πρώτο άρθρο. Επιπλέον, παρουσιάζεται η σημασία των αναλύσεων υλικών, π.χ. DSC ή περιστροφικού ρεομέτρου, για το σχεδιασμό εξαρτημάτων, καλουπιών και διαδικασιών.

Η ηλεκτρονική κινητικότητα θέτει υψηλές απαιτήσεις σε υλικά: Γιατί τα θερμοσκληρυνόμενα υλικά αποδίδουν καλύτερα από τα θερμοπλαστικά στην ενθυλάκωση ηλεκτρονικών εξαρτημάτων.

Για πολλές εφαρμογές, οι ιδιότητες των θερμοσκληρυνόμενων πλαστικών προσφέρουν ιδανικές προϋποθέσεις για τον αποτελεσματικό σχεδιασμό και την κατασκευή εξαρτημάτων. Λόγω της άριστης θερμομηχανικής συμπεριφοράς τους, η οποία είναι - σε σύγκριση με τα θερμοπλαστικά - σχεδόν σταθερή μέχρι ένα πολύ υψηλό εύρος θερμοκρασιών, μαζί με τις εξίσου πειστικές ιδιότητες χημικής αντοχής και ηλεκτρικής μόνωσης, τα θερμοσκληρυνόμενα υλικά είναι προδιαγεγραμμένα για πολλές εφαρμογές εξαρτημάτων σε "σκληρές" συνθήκες. Τα θερμοσκληρυνόμενα υλικά βρίσκονται στο επίκεντρο του ενδιαφέροντος στις μέρες μας, ιδίως λόγω των απαιτήσεων που προκύπτουν από τις εφαρμογές στην ηλεκτρονική κινητικότητα. Είναι ιδανικά για τις λεγόμενες εφαρμογές ενθυλάκωσης (Σχήμα 1).

Αν και φαινομενικά δεν διαφέρουν τόσο πολύ, καθώς και τα δύο ξεκινούν σε μορφή σφαιριδίων (Σχήμα 2), οι θερμοσκληρυνόμενες και οι θερμοπλαστικές ενώσεις χύτευσης διαφέρουν σημαντικά μεταξύ τους. Αυτό ισχύει τόσο για τις ιδιότητες των υλικών τους όσο και για την επεξεργασία τους, για παράδειγμα, με χύτευση με έγχυση. Ο κύριος λόγος γι' αυτό είναι η αντιδραστική συμπεριφορά των θερμοσκληρυνόμενων υλικών κατά τη διάρκεια (και σε ορισμένες περιπτώσεις ακόμη και πριν) της επεξεργασίας. Αυτό σημαίνει ότι - εκτός από τις φυσικές διεργασίες - λαμβάνουν χώρα και χημικές διεργασίες (τρισδιάστατη διασταύρωση), οι οποίες αλληλοεπηρεάζονται κατά τη διαδικασία. Αυτά και άλλα ειδικά χαρακτηριστικά σε σχέση με τα εξαρτήματα χύτευσης θερμοσκληρυνόμενων υλικών πρέπει πάντα να λαμβάνονται υπόψη στο σχεδιασμό μηχανών και διαδικασιών.

Η θερμοκρασία ως ο γενικός αποφασιστικός παράγοντας

Η κύρια ροή διεργασίας στη χύτευση με έγχυση των θερμοσκληρυνόμενων μορφοποιητικών ενώσεων αντιστοιχεί σε εκείνη των θερμοπλαστικών.

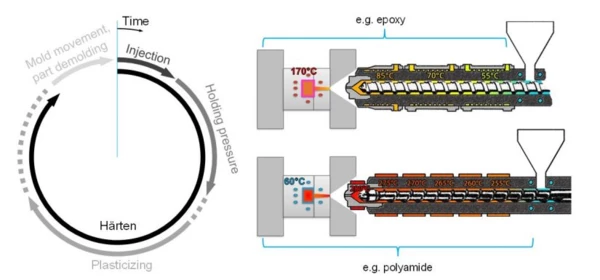

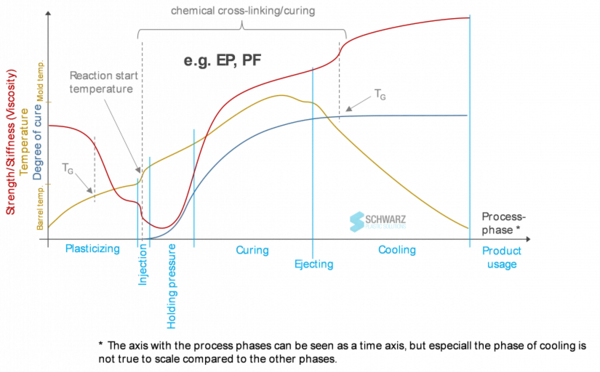

Οι φάσεις της διεργασίας της πλαστικοποίησης, της έγχυσης, της διατήρησης της πίεσης συγκράτησης, της στερεοποίησης/σκλήρυνσης εκτελούνται ως ένας κύκλος. Οι επιμέρους φάσεις, ωστόσο, διαφέρουν όσον αφορά τα εξαρτήματα της μηχανής και του καλουπιού που σχετίζονται με το συγκεκριμένο υλικό, καθώς και τις παραμέτρους της διεργασίας (Σχήμα 3). Η αρχικά πιο εμφανής διαφορά είναι ο οιονεί "αντίστροφος" έλεγχος της θερμοκρασίας. Οι θερμοσκληρυνόμενες ενώσεις χύτευσης πλαστικοποιούνται όσο το δυνατόν πιο ήπια σε κυλίνδρους με μέσο θερμοκρασίας σε θερμοκρασίες έως το μέγιστο. 90°C (ανάλογα με το υλικό), προκειμένου να αποφευχθεί η πρόωρη έναρξη της αντίδρασης διασύνδεσης. Αυτό περιλαμβάνει επίσης μέτριες αντιπιέσεις, ταχύτητες κοχλία και συμπιέσεις της ρίζας του κοχλία. Ως ιδιαίτερα παχύρρευστα τήγματα, εγχέονται στη συνέχεια σε ένα κυρίως ηλεκτρικά θερμαινόμενο καλούπι. Ενώ εφαρμόζεται πίεση συγκράτησης και κατά τη διάρκεια ενός υπολειπόμενου χρόνου σκλήρυνσης (ανάλογου με τον υπολειπόμενο χρόνο ψύξης για τα θερμοπλαστικά), λαμβάνει χώρα η χημική αντίδραση διασύνδεσης/σκλήρυνσης. Οι θερμοκρασίες του καλουπιού έως περίπου 180°C επιταχύνουν αυτή τη διαδικασία. Σε αυτή την κατάσταση, το υλικό είναι μη αναστρέψιμα χημικά δικτυωμένο και δεν μπορεί πλέον να λιώσει με αυξημένη θερμοκρασία. Μαζί με αυτά τα βασικά χαρακτηριστικά της διαδικασίας, υπάρχουν ορισμένες σημαντικές λεπτομέρειες που αφορούν συγκεκριμένα υλικά και πρέπει να ληφθούν υπόψη, ιδίως όσον αφορά το σχεδιασμό του καλουπιού και της διαδικασίας.

Χαμηλό ιξώδες - Ήπια επεξεργασία

Αυτό που κάνει τα θερμοσκληρυνόμενα πλαστικά, όπως οι χυτευτικές ενώσεις εποξειδικής βάσης, τόσο ενδιαφέροντα για τις προαναφερθείσες εφαρμογές ενθυλάκωσης είναι το χαμηλό ιξώδες τους σε πλαστικοποιημένη κατάσταση.

Αν και υπάρχουν επίσης θερμοπλαστικά με χαμηλό ιξώδες τήξης (PA, PBT, PPS κ.λπ.), όσον αφορά την αρχή της διαδικασίας της έγχυσης ενός θερμού τήγματος σε ένα ψυχρό καλούπι και την επακόλουθη κατάψυξη του υλικού στο τοίχωμα του καλουπιού ή σε ένα ένθετο, ωστόσο, τα όρια επιτυγχάνονται γρήγορα, ιδίως όταν πρόκειται για ευαίσθητα ηλεκτρονικά ένθετα και λεπτά πάχη τοιχωμάτων. Εδώ, οι ενώσεις χύτευσης εποξειδικών ρητινών παρουσιάζουν ιδιαίτερα πλεονεκτήματα, καθώς - χωρίς άμεση κατάψυξη στο τοίχωμα του καλουπιού - είναι δυνατή η ήπια επεξεργασία, δηλαδή χαμηλές πιέσεις και θερμοκρασίες (συγκρίνετε θερμοκρασία μάζας τεχνικών θερμοσκληρυνόμενων υλικών >240°C, θερμοκρασία καλουπιού θερμοσκληρυνόμενων υλικών <180°C).

Γιατί η θερμική ανάλυση, η ρεολογία και η ρεοκινητική προσομοίωση βοηθούν ήδη κατά το σχεδιασμό προϊόντων

Για να επωφεληθείτε από αυτό το πλεονέκτημα και στις οικονομικές διαδικασίες, απαιτούνται υψηλές απαιτήσεις από το υλικό και το καλούπι. Το προαναφερθέν χαμηλό ιξώδες, ιδίως όταν έρχεται σε επαφή με το καυτό τοίχωμα του καλουπιού, απαιτεί ένα καλά σφραγισμένο καλούπι για να διατηρηθεί η εκτόξευση στο ελάχιστο. Αυτό απαιτεί μια στοχευμένη ιδέα εξαερισμού, ώστε να επιτρέπει τη διαφυγή του παγιδευμένου αέρα και να αποφεύγεται η καύση, για παράδειγμα. Από την άποψη της μηχανικής επεξεργασίας, δύο είναι οι κύριες απαιτήσεις που τίθενται στο υλικό. Πρώτον, το ιξώδες πρέπει να είναι όσο το δυνατόν χαμηλότερο κατά τη διάρκεια ολόκληρης της διαδικασίας έγχυσης, η οποία μπορεί σε ορισμένες περιπτώσεις να διαρκέσει <10 s σε διαδικασίες ενθυλάκωσης. Η επακόλουθη φάση πίεσης συγκράτησης και σκλήρυνσης, που συνοδεύεται από αύξηση του ιξώδους, πρέπει να είναι όσο το δυνατόν ταχύτερη, ώστε να επιτυγχάνονται σύντομοι οικονομικοί κύκλοι.

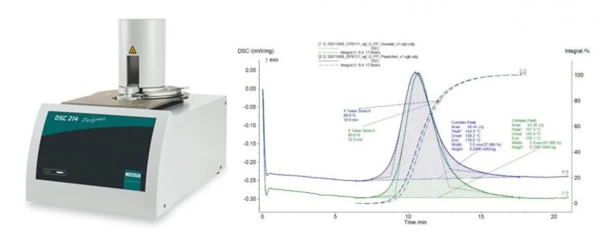

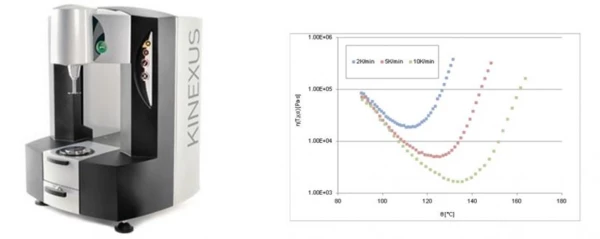

Προκειμένου να είναι δυνατή η ικανοποίηση αυτών των απαιτήσεων όσον αφορά το σχεδιασμό του καλουπιού και του υλικού selectων χωρίς τεράστια πειραματική προσπάθεια, συνιστάται η εκ των προτέρων πραγματοποίηση προσομοιώσεων διεργασιών για τη βελτιστοποίηση του καλουπιού, του υλικού και της διεργασίας. Στην αγορά διατίθενται διάφορες λύσεις λογισμικού, οι οποίες έχουν κοινό χαρακτηριστικό ότι απαιτούν αξιόπιστα δεδομένα υλικού σχετικά με την αντίστοιχη ρεοκινητική (εξαρτώμενη από την αντίδραση ρεολογική συμπεριφορά) συμπεριφορά του υλικού για μια ρεαλιστική προσομοίωση της διεργασίας σκλήρυνσης με ροή. Έτσι, η χημική αντιδραστικότητα (αντίδραση διασύνδεσης/σκλήρυνσης) μπορεί να αναλυθεί (σχήμα 5) και να αξιολογηθεί μέσω της ανάλυσης DSC (Differential Scanning Calorimetry). Οι αναλύσεις ιξώδους μπορούν να πραγματοποιηθούν με τη βοήθεια περιστροφικού ρεομέτρου (σχήμα 6). Τα μετρούμενα δεδομένα για το συγκεκριμένο υλικό και από τις δύο μεθόδους μέτρησης μπορούν στη συνέχεια να απεικονιστούν σε μαθηματικά μοντέλα για την εκτέλεση βρόχων βελτιστοποίησης με προσομοίωση χρησιμοποιώντας διάφορα πακέτα λογισμικού. Για παράδειγμα, το λογισμικόNETZSCH Kinetics Neo μπορεί να χρησιμοποιηθεί για τον υπολογισμό της επίδρασης διαφορετικών σεναρίων θερμοκρασίας (θερμοκρασία καλουπιού, θερμοκρασία τήγματος) στη συμπεριφορά σκλήρυνσης, προκειμένου να επιτευχθεί η βέλτιστη ισορροπία μεταξύ της απρόσκοπτης πλήρωσης καλουπιού με χαμηλή πίεση και της επακόλουθης γρήγορης ψύξης.

Για να μάθετε περισσότερα σχετικά με τις μετρήσεις DSC που απαιτούνται για αυτές τις εφαρμογές, διαβάστε την επόμενη δημοσίευση αυτής της σειράς.

Για περισσότερες πληροφορίες εκ των προτέρων, μεταβείτε στη διεύθυνση NETZSCH Analyzing & Testing.