11.05.2022 by Prof. Dr. Ing. Sascha Englich

Stampaggio ad iniezione di termoindurenti nella mobilità elettrica

L'analisi dei materiali è di grande importanza per la progettazione dei componenti, degli stampi e dei processi nell'industria automobilistica. Leggete come la calorimetria differenziale a scansione e la reologia contribuiscono all'ottimizzazione dello stampaggio a iniezione della resina epossidica e scoprite di più sul processo di stampaggio a iniezione dei termoindurenti e sulla sua applicazione nell'incapsulamento dell'elettronica nella prima parte di questa nuova serie di blog.

IlProf. Dr. Ing. Sascha Englich è professore di ingegneria delle materie plastiche presso l'Università Steinbeis di Berlino. Nell'ambito di una serie di blog sull'ottimizzazione dello stampaggio a iniezione di resina epossidica utilizzando la calorimetria a scansione differenziale e la reologia, in questo primo articolo spiega il processo di stampaggio a iniezione di termoindurenti e la sua applicazione nell'incapsulamento dell'elettronica automobilistica. Inoltre, viene presentata l'importanza delle analisi dei materiali, ad esempio DSC o reometro rotazionale, per la progettazione di componenti, stampi e processi.

La mobilità elettrica impone requisiti elevati ai materiali: Perché i termoindurenti sono più efficaci dei termoplastici nell'incapsulamento dei componenti elettronici.

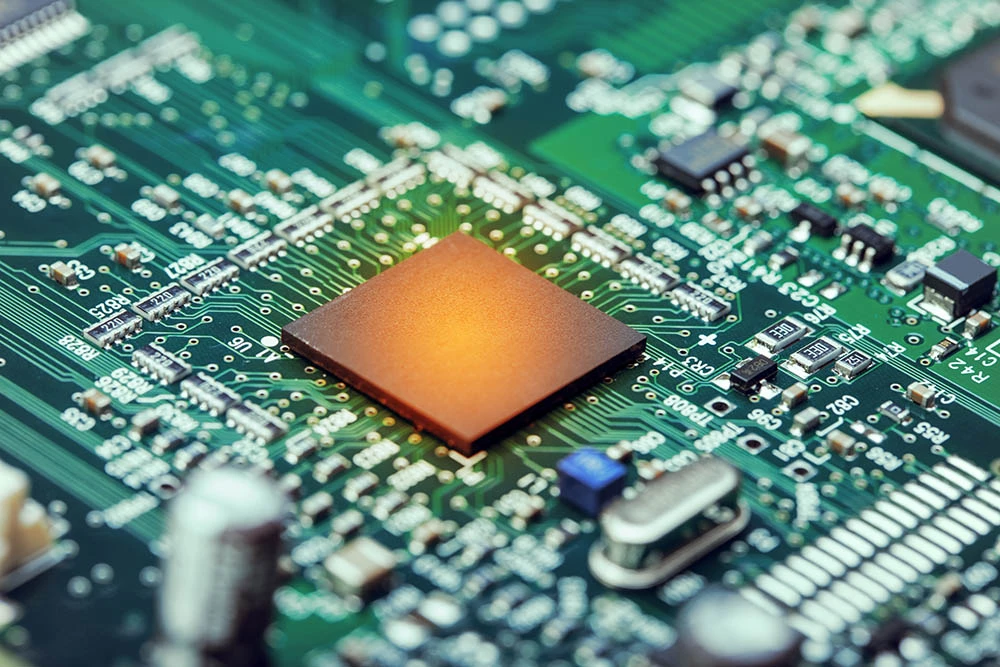

Per molte applicazioni, le proprietà delle plastiche termoindurenti offrono i prerequisiti ideali per una progettazione e una produzione efficiente dei componenti. Grazie al loro eccellente comportamento termomeccanico che, rispetto ai termoplastici, è quasi costante fino a un intervallo di temperature molto elevato e alle altrettanto convincenti proprietà di resistenza chimica e di isolamento elettrico, i materiali termoindurenti sono predestinati a molte applicazioni di componenti in condizioni "difficili". I materiali termoindurenti sono oggi al centro dell'attenzione, soprattutto per i requisiti derivanti dalle applicazioni nella mobilità elettrica. Sono ideali per le cosiddette applicazioni di incapsulamento (Figura 1).

Sebbene apparentemente non siano molto diversi, in quanto entrambi nascono sotto forma di pellet (Figura 2), i composti di stampaggio termoindurenti e termoplastici differiscono notevolmente l'uno dall'altro. Questo vale sia per le proprietà dei materiali che per la lavorazione, ad esempio per lo stampaggio a iniezione. Il motivo principale è il comportamento reattivo dei materiali termoindurenti durante la lavorazione (e in alcuni casi anche prima). Ciò significa che, oltre ai processi fisici, hanno luogo anche processi chimici (reticolazione tridimensionale) che si influenzano reciprocamente nel processo. Queste e altre caratteristiche speciali relative ai componenti per lo stampaggio di termoindurenti devono sempre essere prese in considerazione nella progettazione di macchine e processi.

La temperatura come fattore decisivo generale

Il flusso di processo principale nello stampaggio a iniezione di composti termoindurenti corrisponde a quello dei termoplastici.

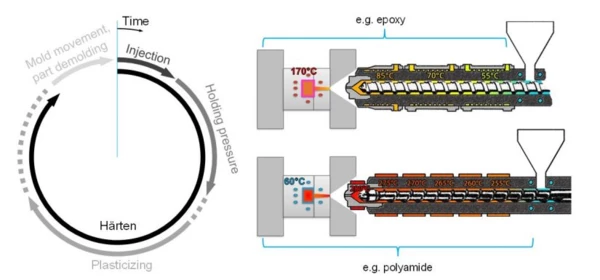

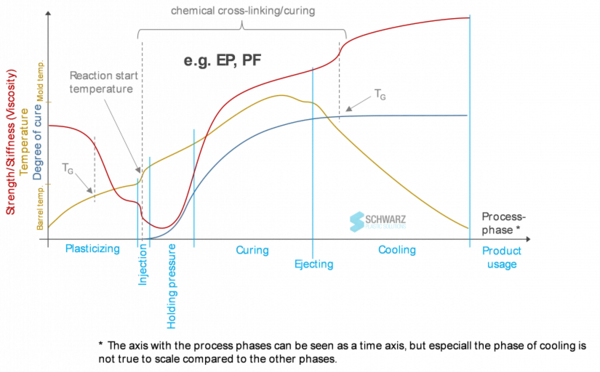

Le fasi del processo di plastificazione, iniezione, mantenimento della pressione di mantenimento, solidificazione/polimerizzazione vengono eseguite come un ciclo. Le singole fasi, tuttavia, differiscono per quanto riguarda i componenti della macchina e dello stampo specifici del materiale e i parametri di processo (Figura 3). La prima differenza più evidente è il controllo quasi "inverso" della temperatura. I composti di stampaggio termoindurenti vengono plastificati il più delicatamente possibile in cilindri a temperatura media fino a un massimo di 90°C (specifico per il materiale). 90°C (specifiche del materiale) per evitare l'inizio prematuro della reazione di reticolazione. Ciò include anche moderate contropressioni, velocità e compressioni delle radici della vite. I materiali fusi, altamente viscosi, vengono poi iniettati in uno stampo riscaldato elettricamente. Mentre viene applicata la pressione di mantenimento e durante un tempo diPolimerizzazione (reazioni di reticolazione)Tradotto letteralmente, il termine "crosslinking" significa "reticolo incrociato". Nel contesto chimico, viene utilizzato per le reazioni in cui le molecole vengono collegate tra loro introducendo legami covalenti e formando reti tridimensionali. polimerizzazione residuo (analogo al tempo di raffreddamento residuo per i termoplastici), avviene la reazione chimica di reticolazione/reticolazione. Temperature dello stampo fino a circa 180°C accelerano questo processo. In questo stato, il materiale è irreversibilmente reticolato chimicamente e non può più essere fuso con l'aumento della temperatura. Oltre a queste caratteristiche di base del processo, è necessario considerare una serie di importanti dettagli specifici del materiale, in particolare per quanto riguarda la progettazione dello stampo e del processo.

Bassa viscosità - Lavorazione delicata

Ciò che rende le plastiche termoindurenti, come i composti di stampaggio a base epossidica, così interessanti per le suddette applicazioni di incapsulamento è la loro bassa viscosità allo stato plastificato.

Sebbene esistano anche termoplastici con basse viscosità diTemperature di fusione ed entalpieL'entalpia di fusione di una sostanza, nota anche come calore latente, è una misura dell'apporto di energia, tipicamente calore, necessario per convertire una sostanza dallo stato solido a quello liquido. Il punto di fusione di una sostanza è la temperatura alla quale essa cambia stato da solido (cristallino) a liquido (fusione isotropa). fusione (PA, PBT, PPS, ecc.), per quanto riguarda il principio di processo che prevede l'iniezione di una massa fusa calda in uno stampo raffreddato e il conseguente congelamento del materiale sulla parete dello stampo o su un inserto, tuttavia, i limiti vengono rapidamente raggiunti, soprattutto quando si tratta di inserti elettronici sensibili e di spessori di parete sottili. In questo caso, i composti di stampaggio a base di resina epossidica presentano particolari vantaggi, in quanto - senza congelamento immediato sulla parete dello stampo - è possibile una lavorazione delicata, cioè a basse pressioni e temperature (confrontare la temperatura di massa dei termoindurenti tecnici >240°C, la temperatura dello stampo dei termoindurenti <180°C).

Perché l'analisi termica, la reologia e la simulazione reo-cinetica sono già utili durante la progettazione del prodotto

Per beneficiare di questo vantaggio anche in processi economici, sono richiesti requisiti elevati al materiale e allo stampo. La già citata bassa viscosità, in particolare a contatto con la parete calda dello stampo, richiede uno stampo ben sigillato per mantenere al minimo l'infiammabilità. Ciò richiede un concetto di sfiato mirato per consentire la fuoriuscita dell'aria intrappolata ed evitare, ad esempio, la combustione. Dal punto di vista dell'ingegneria di processo, il materiale deve soddisfare due requisiti principali. In primo luogo, la viscosità deve essere la più bassa possibile durante l'intero processo di iniezione, che in alcuni casi può durare <10 s nei processi di incapsulamento. La successiva fase di mantenimento della pressione e diPolimerizzazione (reazioni di reticolazione)Tradotto letteralmente, il termine "crosslinking" significa "reticolo incrociato". Nel contesto chimico, viene utilizzato per le reazioni in cui le molecole vengono collegate tra loro introducendo legami covalenti e formando reti tridimensionali. polimerizzazione, accompagnata da un aumento della viscosità, deve essere la più veloce possibile per ottenere cicli economici brevi.

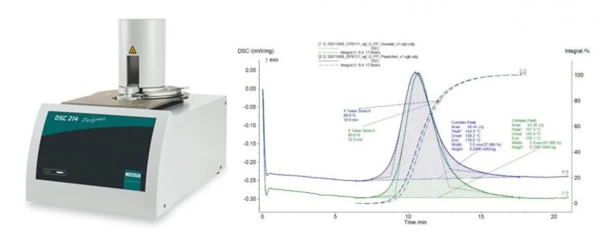

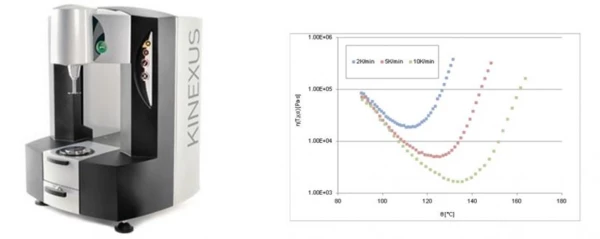

Per poter soddisfare questi requisiti relativi alla progettazione dello stampo e al materiale selectsenza un enorme sforzo sperimentale, è consigliabile effettuare simulazioni di processo per ottimizzare lo stampo, il materiale e il processo in anticipo. Esistono diverse soluzioni software disponibili sul mercato, tutte accomunate dalla necessità di disporre di dati affidabili sul comportamento reocinetico (comportamento reologico dipendente dalla reazione) del materiale per una rappresentazione simulativa realistica del processo di flow-curing. Pertanto, la reattività chimica (reazione di reticolazione/reticolazione) può essere analizzata (figura 5) e valutata mediante analisi DSC (calorimetria differenziale a scansione). L'analisi della viscosità può essere effettuata per mezzo di un reometro a rotazione (figura 6). I dati specifici del materiale rilevati da entrambi i metodi di misurazione possono poi essere illustrati in modelli matematici per eseguire cicli di ottimizzazione simulativa utilizzando vari pacchetti software. Ad esempio, il softwareNETZSCH Kinetics Neo può essere utilizzato per calcolare l'effetto di diversi scenari di temperatura (temperatura dello stampo, temperatura della massa fusa) sul comportamento diPolimerizzazione (reazioni di reticolazione)Tradotto letteralmente, il termine "crosslinking" significa "reticolo incrociato". Nel contesto chimico, viene utilizzato per le reazioni in cui le molecole vengono collegate tra loro introducendo legami covalenti e formando reti tridimensionali. polimerizzazione, al fine di ottenere un equilibrio ottimale tra un riempimento dello stampo senza problemi e a bassa pressione e un successivo raffreddamento rapido.

Per saperne di più sulle misure DSC necessarie per queste applicazioni, leggete il prossimo post di questa serie.

Per ulteriori informazioni, visitate il sito NETZSCH Analyzing & Testing.