11.05.2022 by Prof. Dr. Ing. Sascha Englich

Литье под давлением термореактивных материалов для электронной мобильности

Анализ материалов имеет большое значение для проектирования компонентов, а также пресс-форм и технологических процессов в автомобильной промышленности. Читайте, как дифференциальная сканирующая калориметрия и реология способствуют оптимизации процесса литья эпоксидной смолы под давлением, а также узнайте больше о процессе литья термореактивных материалов под давлением и его применении для герметизации электроники в первой части этой новой серии блогов.

Профессор д-р инж. Саша Энглих - профессор инженерии пластмасс в Берлинском университете Штайнбайс. В рамках серии блогов об оптимизации литья эпоксидных смол под давлением с использованием дифференциальной сканирующей калориметрии и реологии в этой первой статье он рассказывает о процессе литья термореактивных материалов под давлением и их применении для инкапсуляции автомобильной электроники. Кроме того, рассказывается о важности анализа материалов, например, ДСК или ротационного реометра, для проектирования компонентов, пресс-форм и технологических процессов.

Электронная мобильность предъявляет высокие требования к материалам: Почему термореактивные материалы лучше, чем термопласты, подходят для инкапсуляции электронных компонентов.

Для многих областей применения свойства термореактивных пластмасс являются идеальной предпосылкой для эффективного проектирования и производства компонентов. Благодаря превосходным термомеханическим свойствам, которые - по сравнению с термопластами - практически неизменны вплоть до очень высоких температур, а также столь же убедительной химической стойкости и электроизоляционным свойствам, термореактивные материалы предназначены для применения во многих компонентах в "суровых" условиях. В наши дни термореактивные материалы занимают центральное место, особенно в связи с требованиями, возникающими при использовании в электронной мобильности. Они идеально подходят для так называемых инкапсуляционных применений (рис. 1).

Хотя на первый взгляд они не так уж и отличаются друг от друга, поскольку оба начинаются в форме гранул (рис. 2), термореактивные и термопластичные формовочные компаунды существенно отличаются друг от друга. Это касается как свойств материалов, так и их обработки, например, литьем под давлением. Основной причиной этого является реактивное поведение термореактивных материалов во время (а в некоторых случаях и до) переработки. Это означает, что помимо физических процессов происходят и химические процессы (3-мерное сшивание), которые влияют друг на друга в процессе обработки. Эти и другие особенности термореактивных формовочных компонентов должны всегда учитываться при проектировании машин и процессов.

Температура как общий решающий фактор

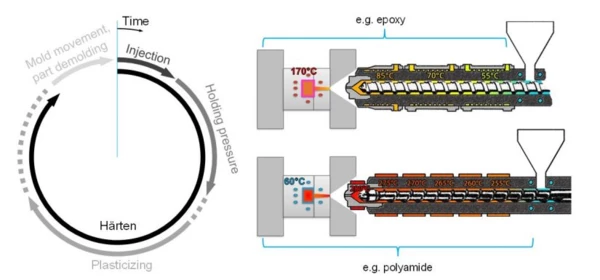

Основной технологический процесс литья под давлением термореактивных компаундов соответствует процессу литья термопластов.

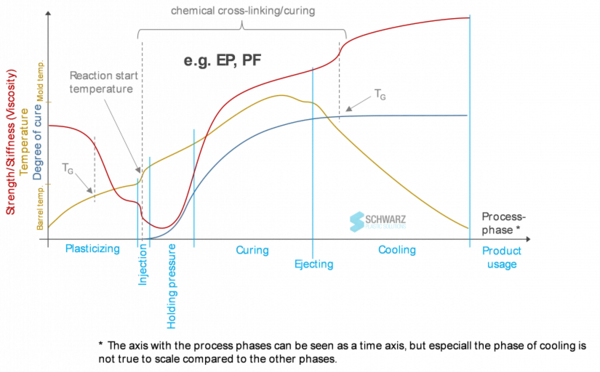

Фазы процесса - пластификация, впрыск, поддержание давления, затвердевание/отверждение - выполняются в виде цикла. Однако отдельные фазы отличаются друг от друга компонентами машины и пресс-формы для конкретного материала, а также параметрами процесса (рис. 3). Первоначально наиболее очевидным отличием является квази-"реверсивный" температурный контроль. Термореактивные формовочные компаунды пластифицируются как можно мягче в закаленных в среде цилиндрах при температуре до макс. 90°C (в зависимости от материала), чтобы предотвратить преждевременное начало реакции сшивания. Это также включает в себя умеренное противодавление, скорость вращения шнека и сжатие корня шнека. В виде высоковязких расплавов они впрыскиваются в форму, нагреваемую в основном электричеством. При приложении давления и в течение времени остаточного отверждения (аналогичного времени остаточного охлаждения для термопластов) происходит химическая реакция сшивания/отверждения. Температура пресс-формы до примерно 180°C ускоряет этот процесс. В этом состоянии материал необратимо химически сшивается и уже не может быть расплавлен при повышении температуры. Наряду с этими основными технологическими особенностями существует ряд важных деталей, специфичных для конкретного материала, которые необходимо учитывать, в частности, при проектировании пресс-формы и технологического процесса.

Низкая вязкость - бережная обработка

Что делает термореактивные пластмассы, такие как формовочные компаунды на основе эпоксидной смолы, столь интересными для вышеупомянутых применений в области инкапсуляции, так это их низкая вязкость в пластифицированном состоянии.

Хотя существуют также термопласты с низкой вязкостью плавления (PA, PBT, PPS и т.д.), принцип процесса, заключающийся в инжекции горячего расплава в охлаждаемую форму и последующем застывании материала на стенке формы или вставке, однако, быстро достигает предела, особенно когда речь идет о чувствительных электронных вставках и тонких толщинах стенок. Здесь преимущества имеют, в частности, формовочные компаунды на основе эпоксидных смол, поскольку без немедленного застывания на стенках формы возможна щадящая обработка, т.е. низкое давление и температура (сравните температуру массы технических термореактивов >240°C, температуру формы термореактивов <180°C).

Почему термический анализ, реология и реокинетическое моделирование уже помогают при разработке продукта

Чтобы воспользоваться этим преимуществом в экономичных процессах, к материалу и пресс-форме предъявляются высокие требования. Вышеупомянутая низкая вязкость, особенно при контакте с горячей стенкой формы, требует хорошей герметичности формы, чтобы свести вспышку к минимуму. Для этого необходима целенаправленная концепция вентиляции, позволяющая выводить задержанный воздух и, например, избегать горения. С точки зрения технологии обработки к материалу предъявляются два основных требования. Во-первых, вязкость должна быть как можно более низкой в течение всего процесса инжекции, который в некоторых случаях может занимать <10 с в процессах инкапсуляции. Последующая фаза выдержки под давлением и отверждения, сопровождающаяся увеличением вязкости, должна быть как можно более быстрой для достижения коротких экономических циклов.

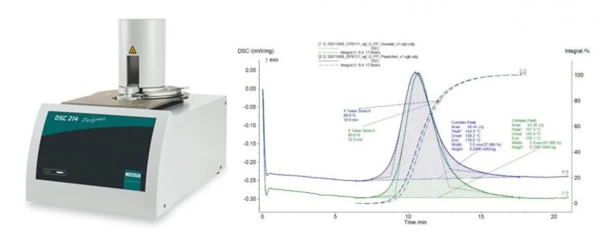

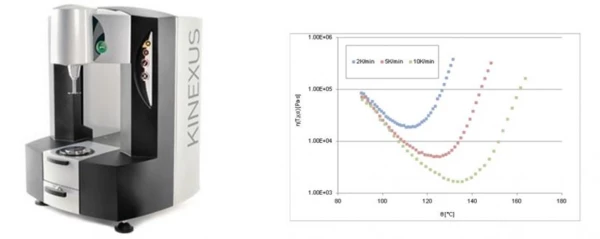

Чтобы выполнить эти требования к конструкции пресс-формы и материалу selection без огромных экспериментальных усилий, целесообразно заранее провести моделирование процесса для оптимизации пресс-формы, материала и процесса. На рынке существует ряд программных решений, общим для которых является то, что для реалистичного имитационного представления процесса проточного отверждения им требуются достоверные данные о материале, касающиеся соответствующего реокинетического (реакционно-зависимого реологического) поведения материала. Так, химическая реактивность (реакция сшивания/отверждения) может быть проанализирована (рис. 5) и оценена с помощью анализа ДСК (дифференциальной сканирующей калориметрии). Анализ вязкости может быть проведен с помощью ротационного реометра (рис. 6). Измеренные данные по конкретным материалам, полученные с помощью обоих методов измерения, могут быть затем проиллюстрированы в математических моделях для имитационного моделирования циклов оптимизации с использованием различных программных пакетов. Например, программаNETZSCH Kinetics Neo может быть использована для расчета влияния различных температурных сценариев (температура формы, температура расплава) на поведение отвердителя с целью достижения оптимального баланса между беспроблемным заполнением формы под низким давлением и последующим быстрым охлаждением.

Чтобы узнать больше об измерениях ДСК, необходимых для этих приложений, читайте следующий пост этой серии.

Для получения более подробной информации перейдите по ссылке NETZSCH Анализ и тестирование.