12.02.2020 by Milena Riedl

Najczęstsze przyczyny awarii tworzyw termoplastycznych w branży motoryzacyjnej

Awarie formowanych wtryskowo części termoplastycznych pojawiają się w szerokim zakresie form. Często przyczyną problemu jest materiał selected lub proces produkcji części i komponentów. Za każdym razem, gdy wadliwe części opuszczają maszynę, ważne jest, aby znaleźć przyczynę awarii. Na stronie selectopisujemy dwie typowe awarie tworzyw termoplastycznych i pokazujemy, w jaki sposób analiza termiczna może pomóc w ustaleniu przyczyny awarii.

Awarie formowanych wtryskowo części termoplastycznych pojawiają się w szerokim zakresie form. Często przyczyną problemu jest materiał selected lub proces produkcji części i komponentów. Za każdym razem, gdy wadliwe części opuszczają maszynę, ważne jest, aby znaleźć przyczynę awarii w celu ponownego dostosowania procesu produkcyjnego, materiału lub projektu i uniknięcia długoterminowych kosztów. Większość awarii tworzyw termoplastycznych można przeanalizować za pomocą analizy termicznej. Na stronie selectprzedstawiamy dwie typowe awarie tworzyw termoplastycznych i pokazujemy, w jaki sposób analiza termiczna może pomóc w ustaleniu przyczyny awarii.

Przypadek 1:

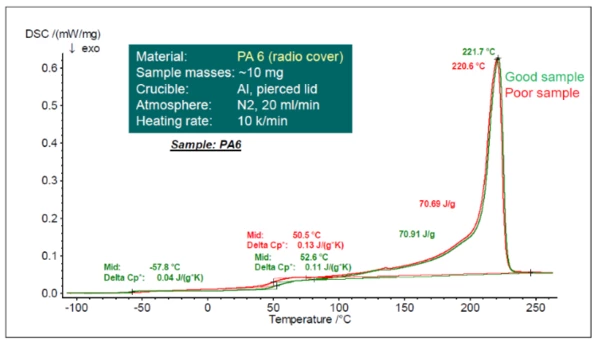

Uszkodzenie obudowy radia w niskich temperaturach

Pokrywa radia wbudowana w deskę rozdzielczą samochodu pękła z nieznanych przyczyn. Można przypuszczać, że przetworzony materiał mógł zostać zanieczyszczony innymi substancjami lub że do produkcji uszkodzonej części użyto niewłaściwego składu polimeru. Dlatego w pierwszym etapie przeprowadzono pomiary za pomocą urządzenia NETZSCH DSC 214 Polyma w celu znalezienia przyczyny awarii. Metoda ta jest szczególnie odpowiednia do pierwszej oceny przyczyny awarii, ponieważ daje wiele wglądu we właściwości materiału przy stosunkowo niewielkim wysiłku. Zarówno próbka z dobrej części, jak i próbka z części słabej zostały poddane programowi temperaturowemu w atmosferze N2 przy szybkości ogrzewania 10 K / min. Rysunek 1 przedstawia wyniki pomiarów. Powyżej temperatury otoczenia obie próbki wykazują takie samo zachowanie. Temperatury zeszklenia i szczyty topnienia występują w tej samej temperaturze. Jednak dobra próbka ma drugiePunkt przecięciaW teście reologicznym, takim jak przemiatanie częstotliwości lub przemiatanie czas/temperatura, punkt przecięcia jest wygodnym punktem odniesienia wskazującym punkt "przejścia" próbki. przejście szkliste w temperaturze około - 58 ° C, którego brakuje w słabej próbce. DrugiePunkt przecięciaW teście reologicznym, takim jak przemiatanie częstotliwości lub przemiatanie czas/temperatura, punkt przecięcia jest wygodnym punktem odniesienia wskazującym punkt "przejścia" próbki. przejście szkliste w dobrej próbce można przypisać składnikowi elastomerowemu, który zapewnia lepszą elastyczność na zimno i wytrzymałość na uderzenia. Ze względu na brak tego składnika w próbce słabej części, pokrywa radiowa nie miała elastyczności na zimno, jaką powinna mieć, i w konsekwencji pękła w niskich temperaturach.

Ten przykład jest jednym z wielu zastosowań różnicowej kalorymetrii skaningowej w analizie uszkodzeń części termoplastycznych.

Przypadek 2:

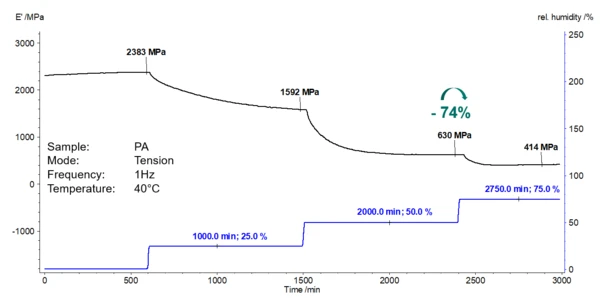

Pęknięcie części termoplastycznej pod wpływem naprężeń

W polimerach mogą zachodzić intensywne procesy przenoszenia substancji. Gazy, rozpuszczalniki organiczne, barwniki, a także wilgoć mogą dyfundować do lub przez polimery. Zaabsorbowana wilgoć zmienia jednak właściwości polimerów. Obejmuje to również właściwości mechaniczne polimeru, np. Moduł sprężystościModuł zespolony (składnik sprężysty), moduł magazynowania lub G', jest "rzeczywistą" częścią ogólnego modułu zespolonego próbki. Ten składnik sprężysty wskazuje na stałą lub fazową reakcję mierzonej próbki. moduł sprężystości, który jest miarą odporności na odkształcenia sprężyste. Uszkodzenie części termoplastycznej pod wpływem naprężeń może być również związane z wchłanianiem wilgoci do materiału. Dynamiczny analizator mechaniczny wyposażony w generator wilgotności może pomóc w określeniu właściwości mechanicznych przy różnych poziomach wilgotności. Na rysunku 2 próbka poliamidu 6 (PA) została zmierzona przy częstotliwości 1 Hz i temperaturze 40°C w trybie rozciągania. Wilgotność względna była stopniowo zwiększana z 0% do 75% w czasie. Sztywność (opisana przez Elastyczność i moduł sprężystościElastyczność gumy lub elastyczność entropijna opisuje odporność dowolnego układu gumy lub elastomeru na zewnętrznie przyłożone odkształcenie lub naprężenie. moduł magazynowania E') materiału została zmierzona w tych stopniach wilgotności względnej. Wyraźnie widać, że sztywność materiału maleje wraz ze wzrostem wilgotności względnej. Przy wilgotności względnej 50% Elastyczność i moduł sprężystościElastyczność gumy lub elastyczność entropijna opisuje odporność dowolnego układu gumy lub elastomeru na zewnętrznie przyłożone odkształcenie lub naprężenie. moduł magazynowania zmniejszył się o około 74%.

Ten przykład pokazuje, jak ważna jest znajomość właściwości mechanicznych polimeru w warunkach eksploatacji w samochodzie i w różnych klimatach. W związku z tym istotne jest stosowanie materiałów termoplastycznych w konstrukcji części i podzespołów samochodowych, które mogą wytrzymać takie warunki. Dwa przykłady typowych przyczyn awarii materiałów termoplastycznych pokazują, że techniki i przyrządy do analizy termicznej mogą pomóc w określeniu przyczyn awarii.pomiar za pomocą DSC 214 Polyma może pomóc odpowiedzieć na wiele różnych pytań. Więcej informacji na temat różnicowej kalorymetrii skaningowej można znaleźć tutaj. Analiza materiałów za pomocą DMA 242 E Artemis zapewnia wgląd w zależne od temperatury właściwości lepkosprężyste, takie jak sztywność i tłumienie. Dowiedz się więcej o dynamicznej analizie mechanicznej tutaj.