25.04.2022 by Dr. Elena Moukhina, Dr. Natalie Rudolph, Dr. Stefan Schmölzer

3D-печать: Кинетика кристаллизации полиамида 12 во время лазерного спекания Select

Powder Bed Fusion (PBF), также называемая Selective Laser Sintering (SLS), - это технология послойного создания 3D-объектов, при которой лазерный луч selectively прорисовывает заданную область на слое порошка. Одним из наиболее широко используемых материалов является PA12.

Powder Bed Fusion (PBF), также называемая Selective Laser Sintering (SLS), - это технология послойного создания 3D-объектов, при которой лазерный луч selectively прорисовывает заданную область на слое порошка. Лазерный луч заставляет порошок плавиться, и при нанесении следующего слоя (более холодного) порошка может начаться кристаллизация. Этот процесс повторяется до тех пор, пока не будет создана вся деталь. Полное описание процесса можно найти в нашей статье в блоге о SLS [2].

Одним из наиболее широко используемых материалов является PA12, однако постоянно разрабатываются его модификации или другие материалы с улучшенными или отличными свойствами.

Прежде чем работать с новым материалом, очень важно знать его кристаллизационные свойства, чтобы подобрать оптимальные температуры для процесса SLS. Эти температуры являются одним из основных параметров процесса спекания, влияющих как на скорость спекания, так и на качество конечного продукта. Обычный метод проб и ошибок занимает много времени и, следовательно, является дорогостоящим. Напротив, квалификацию нового материала можно провести гораздо быстрее, используя программное обеспечение Kinetics Neo для кинетического моделирования скорости кристаллизации на основе данных дифференциальной сканирующей калориметрии (ДСК) с последующим моделированием процесса для различных температурных профилей.

Сначала проводятся экспериментальные измерения ДСК , затем на основе этих данных проводится кинетический анализ для создания кинетической модели. Наконец, модель используется при моделировании различных температурных сценариев обработки, чтобы найти наиболее оптимальный.

Экспериментальный

ДСК позволяет определять температурыплавления и кристаллизации в процессе нагрева и охлаждения. Эти температуры определяют технологическое окно рабочих температур для технологии SLS [1]. Однако эти температуры зависят от скорости нагрева и охлаждения, поскольку оба процесса зависят от времени. При более низких скоростях нагрева и охлаждения технологическое окно уменьшается. Это требует изотермических измерений [2].

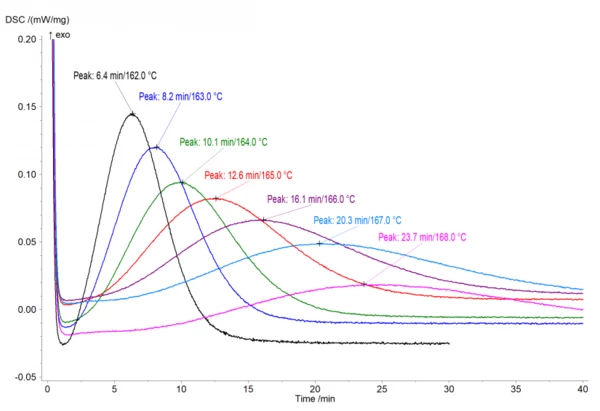

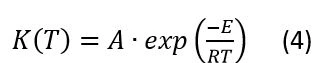

Изотермические измерения позволяют получить информацию о скорости изотермической кристаллизации при различных температурах. Эта скорость кристаллизации зависит от степени переохлаждения материала. Например, чем ниже температура, тем выше степень переохлаждения и, следовательно, выше скорость кристаллизации. Эта зависимость хорошо видна из экспериментальных измерений для PA12, выполненных с помощью DSC 214 Polyma (рис. 1). Эксперименты проводились на образцах PA12 массой около 5 мг в алюминиевой кастрюле (Concavus® Al) с закрытой крышкой под азотом. Изотермический участок, показанный здесь, следует за быстрым темпом охлаждения от температур выше температуры плавления.

Кинетический анализ

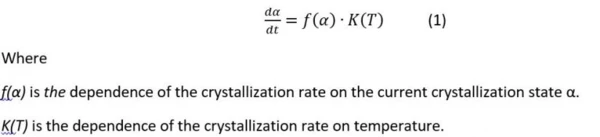

Кинетический анализ измеренийизотермической кристаллизации DSC при различных температурах был проведен с помощью программыNETZSCH Kinetics Neo. Она предоставляет одну кинетическую модель, зависящую от времени и температуры, которая может описать все экспериментальные кривые при различных температурах. Эта модель рассчитывает скорость кристаллизации по кинетическому уравнению:

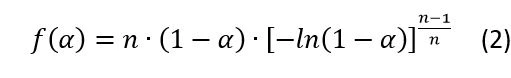

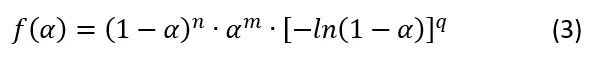

При изотермическом анализе кристаллизации первая зависимость обычно представлена уравнением Аврами, которое отражает скорость зарождения кристаллизации.

Расширенной версией уравнения Аврами (4, см. конец статьи) является уравнение Сестака-Берггрена (5, см. конец статьи). Это расширенное уравнение используется в текущем анализе, поскольку оно лучше соответствует экспериментальным данным

Зависимость K(T) в уравнении (1) представляет собой формальное уравнение Аррениуса как убывающую функцию температуры с предэкспонентой A и кажущейся энергией активации E:

Эта кинетическая модель (Eq1) представляет собой зависимость текущей скорости кристаллизации от температуры и текущей степени кристаллизации.

Уравнения содержат неизвестные параметры, которые подбираются программой для определения наилучшего соответствия экспериментальным кривым.

Если провести такое моделирование для температурных условий изотермических экспериментов с оптимальными параметрами, то будет очень хорошее согласие между экспериментом и моделированием с R2=0,998. На рисунке 2 точками показаны экспериментальные данные, а сплошными линиями - результаты моделирования в соответствии с уравнениями (1,3,4).

Моделирование

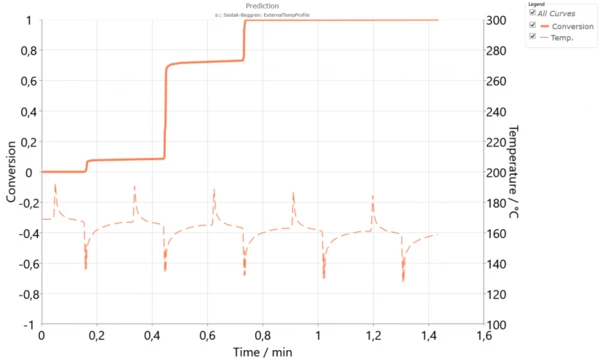

Эта единая модель теперь работает для разных температур. Поэтому ее можно использовать для моделирования кристаллизации в процессе SLS. Температурный профиль поверхности порошка может быть измерен в течение нескольких циклов. Затем мы можем запустить моделирование процесса кристаллизации для этого слоя порошка. Можно предположить, что каждый нижний слой имеет аналогичный температурный профиль, но с немного пониженными температурами из-за применения порошка для каждого слоя. Таким образом, можно смоделировать процесс кристаллизации одного слоя в течение нескольких лазерных циклов. На рисунке 3 представлено моделирование степени кристаллизации за 5 циклов, где для каждого нового цикла или слоя температура снижалась на 2 К.

Мы видим, что один слой не может полностью кристаллизоваться за время, ограниченное одним циклом, когда этот слой находится на вершине слоя порошка. Однако кристаллизация продолжается в течение всего процесса SLS, поскольку в каждом цикле образуются новые слои. Кристаллизация в течение нескольких циклов является одним из преимуществ SLS, когда получаемый 3D-объект имеет очень сильное сцепление слоев и изотропные механические свойства во всех направлениях, такие как твердость, прочность на разрыв и удлинение [3].

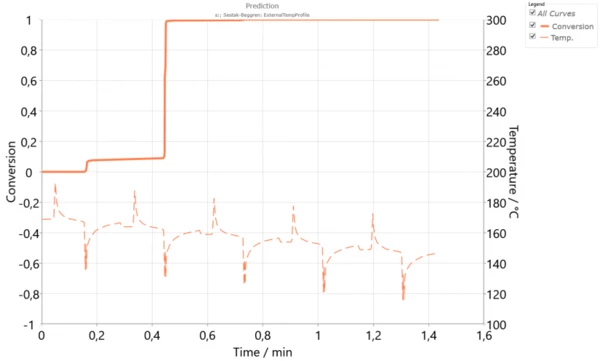

Однако если толщина слоя порошка увеличивается, то разница температур между слоями будет выше. Это может произойти во время высокоскоростного спекания. Моделирование в течение 5 циклов с разницей температур 5 К (рис. 4) показывает, что основная кристаллизация завершается уже во время второго цикла, в то время как третий слой уже твердый. Такая асинхронная кристаллизация может быть причиной механических напряжений, коробления или скручивания в образце из-за его усадки в процессе SLS. Кроме того, использование толстых слоев порошка может снизить изотропию конечного материала.

Заключение

Сочетание NETZSCH Kinetics Neo с DSC помогает изучать скорость кристаллизации материалов (полимеров) и моделировать их поведение для таких сложных промышленных процессов, как 3D-печать по технологии Selective Laser Sintering.arcЭто очень ценно для определения оптимальных температурных условий для новых материалов, используемых в SLS.

Читайте также / Источники:

- https://ta-NETZSCH.com/how-to-determine-the-process-window-for-sls-powders-using-dsc

- https://ta-NETZSCH.com/how-to-study-the-isothermal-crystallization-behavior-of-sls-powder-using-dsc

- https://3dinsider.com/sls-printing/

- https://doi.org/10.1016/j.tca.2011.03.034

- https://doi.org/10.1016/0040-6031(71)85051-7

Бесплатная электронная книга

Термический анализ и реология в аддитивном производстве полимеров

Откройте для себя секреты, лежащие в основе революционных возможностей АМ! Наша новая электронная книга глубоко погружается в суть АМ, раскрывая возможности надежных методов определения характеристик материалов, в частности термического анализа и реологии.